Пристрій для ультразвукового зварювання, завантаження і транспортування плівкових пакетів

Номер патенту: 93987

Опубліковано: 25.03.2011

Автори: Лесхерт Франк, Крафт Еберхард, Вілд Ханс-Петер

Формула / Реферат

1. Пристрій (1) для ультразвукового зварювання, що містить випромінювач (8) і упор (7) для з'єднання плівкових шарів зварюванням шляхом прикладання зусилля, в якому плівкові шари розташовані у приймальному зазорі (6), утвореному між робочою площиною (11) випромінювача (8) і робочою площиною (12) упора (7), який відрізняється тим, що центральна лінія напрямку прикладання зусилля випромінювача (8) та/або упора (7), та/або засобів (9) його попереднього навантаження нахилена під кутом, що змінюється в межах від 0° до 90° для створення під час зварювання складової (J) прикладення зусилля, яка спрямована проти напрямку сили тяжіння (G).

2. Пристрій (1) для ультразвукового зварювання за п. 1, який відрізняється тим, що зусилля під час зварювання прикладене під кутом (a), що становить понад 70°, переважно від 80° до 89,5°, переважно від 85° до 89°, переважно від 87° до 89° і особливо переважно 88° відносно напрямку сили тяжіння (G).

3. Пристрій (1) для ультразвукового зварювання за п. 1 або 2, який відрізняється тим, що робоча площина (11) випромінювача (8) паралельна напрямку сили тяжіння (G).

4. Пристрій (1) для ультразвукового зварювання за одним із пп. 1-3, який відрізняється тим, що робоча площина (12) упора (7) паралельна напрямку сили тяжіння (G).

5. Пристрій (1) для ультразвукового зварювання за одним із пп. 1-4, який відрізняється тим, що упор (7) і/або випромінювач (8) мають основну поверхню (10а) і щонайменше дві зварювальні губки (10), встановлені одна під одною на деякій відстані між ними.

6. Пристрій для завантаження і транспортування плівкових пакетів (2), що містить конвеєрну систему (3) для транспортування наповнених плівкових пакетів (2) у вертикальному положенні та пристрій (1) для ультразвукового зварювання за будь-яким із пп. 1-5 для герметизації плівкових пакетів (2).

7. Пристрій для завантаження і транспортування плівкових пакетів (2) за п. 6, який відрізняється тим, що конвеєрна система (3) містить захоплювач (4) для бічного захоплювання плівкових пакетів (2).

Текст

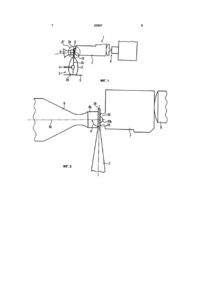

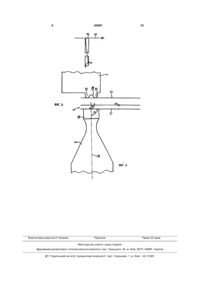

1. Пристрій (1) для ультразвукового зварювання, що містить випромінювач (8) і упор (7) для з'єднання плівкових шарів зварюванням шляхом прикладання зусилля, в якому плівкові шари розташовані у приймальному зазорі (6), утвореному між робочою площиною (11) випромінювача (8) і робочою площиною (12) упора (7), який відрізняється тим, що центральна лінія напрямку прикладання зусилля випромінювача (8) та/або упора (7), та/або засобів (9) його попереднього навантаження нахилена під кутом, що змінюється в межах від 0° до 90° для створення під час зварювання скла C2 2 (19) 1 3 і упором, які під час зварювання обидва впливають на плівкові шари під кутом 90° до напрямку сили ваги. Упор установлений для здійснення коливань і підтиснений, наприклад, пружиною, у напрямку випромінювача. У результаті тертя ультразвукові коливання нагрівають поверхні, що з'єднуються, між плівковими шарами, так що матеріал стає в'язкотекучим, завдяки чому після охолодження відбувається з'єднання плівок. Однак було виявлено, що плівкові шари під впливом коливань і сили ваги мають можливість переміщення, навіть якщо вони утримуються відповідними засобами або підтримуються конвеєрними стрічками і т.п., що в деяких випадках може привести до неточного проходження зварювальних ліній. Це може особливо негативно позначитися, наприклад, при виготовленні плівкових пакетів, якщо після наповнення пакет необхідно загерметизувати. Звичайно наповнені пакети необхідно транспортувати у вертикальному положенні, при цьому щонайменше частина ваги наповненого пакета повинна утримуватися матеріалом у зони звареного шва. Оскільки саме тут ультразвукові коливання додають використовуваному матеріалу в'язкотекучість, то навіть при оптимальній підтримці пакета не завжди можна надійно запобігти зсуву зварного шва. У зв'язку з цим задачею винаходу є створення пристрою для ультразвукового зварювання, який точно виконує задані зварні шви. Виконання задачі досягається засобами, описаними в пункті 1 формули винаходу. Відповідно до варіанта реалізації винаходу в процесі ультразвукового зварювання до зварюваного матеріалу прикладається складова зварювального зусилля, яка спрямована проти сили ваги і величина якої достатня для усунення впливу сили ваги щонайменше настільки, щоб забезпечити точне розташування зварних швів у заданому положенні. Було виявлено, що запропонований варіант реалізації винаходу може компенсувати, наприклад, вплив короткочасного розчіплювання плівкових шарів у зварювальному зазорі, викликаного підвищеної інерційністю коливань механічної системи (упора і підтискуючого пристрою) у порівнянні з ультразвуковими коливаннями випромінювача, завдяки чому зварний шов перестає відхилятися догори під впливом сили ваги. У залежних пунктах формули винаходи охарактеризовані кращі варіанти реалізації винаходу. Було виявлено, що для рішення задачі даного винаходу досить і порівняно невеликого кутового відхилення напрямку прикладення зварювального зусилля від напрямку, яке звичайно перпендикулярно силі ваги. Конструктивно таке кутове відхилення особливе легко одержати нахилом випромінювача і/або упора або його підтискуючого пристрою, відповідно. Однак, у кращому варіанті реалізації винаходу робочі площини випромінювача і/або упора повинні проходити паралельно напрямку сили ваги, щоб уникнути вигину плівкових шарів у прийомному зазорі. 93987 4 Даний винахід може також бути використаний при необхідності одночасного виконання щонайменше двох зварних швів, для чого використовують щонайменше дві зварювальні губки, встановлені одна під одною на деякій відстані друг від друга. Особлива перевага дає можливість використання запропонованого пристрою для ультразвукового зварювання в пристрої для завантаження і транспортування плівкових пакетів, у якому наповнені плівкові пакети транспортуються в конвеєрній системі у вертикальному положенні. У кращому варіанті забезпечена додаткова підтримка наповнених плівкових пакетів проти дії на них сили ваги. Ця підтримка може бути забезпечена завдяки відповідній конструкції конвеєрної системи, у якій, наприклад, може міститися захоплювач для захоплення плівкових пакетів з боків. Нижче дано більш докладний опис варіанта реалізації винаходу з посиланнями на креслення, на яких: фіг. 1 - узагальнена схема пристрою для ультразвукового зварювання (вид збоку) згідно даного винаходу, фіг. 2 - збільшений фрагмент А фіг. 1, фіг. 3 - схема, що відрізняється від представленої на фіг. 2 тим, що випромінювач відведений від упора, і фіг. 4 - загальна схема дії прикладених сил. На фіг. 1 показана узагальнена схема пристрою 1 для ультразвукового зварювання згідно даного винаходу, який у даному випадку застосовується для зварювання плівкових шарів по обидві сторони отвору 2а, призначеного для наповнення плівкового пакета 2. Пакет 2 має стінки, виконані з плівкового матеріалу, який може містити один шар або кілька шарів одного матеріалу, або різних матеріалів, наприклад, термопластичних плівок, металевих плівок і т.п. Бічні шви 2с і донний шов 2d, у випадку їхнього використання, до цього моменту уже виконані. У кращому варіанті реалізації винаходу пакет 2 являє собою один зі звичайних пакетів для напоїв. За допомогою конвеєрної системи 3 пакет 2 транспортують до пристрою 1 у вертикальному положенні, тобто зі зверненим догори отвором 2а, і вже наповненим (тобто його стінки є опуклими). Конструкція системи 3 не обмежується конкретним варіантом і може бути пристосована під предмет, транспортування якого необхідно здійснити. У зображеному кращому варіанті реалізації система 3 містить щонайменше один захоплювач 4, який взаємодіє зі швом 2с на одній стороні пакета 2 або обох його сторонах, завдяки чому захоплювач 4 переміщає або підтримує пакет 2 під час його проходу через пристрій 1. Система 3 може також містити підтримуючу поверхню 5, наприклад, у формі конвеєрної стрічки і т.п., завдяки якій система 3 переносить вагу пакета 2 і його вміст. Система 3 виконує транспортування пакета 2 до пристрою 1 так, що зона, призначена для з'єднання зварюванням (у зображеному варіанті реалізації це плівкові шари, розташовані на ділянках протилежних стінок у зоні під отвором 2а) і розташована вертикально до площини проекції фіг. 1, 5 подається в прийомний зазор 6 між упором 7 і випромінювачем 8 (ультразвуковою голівкою) пристрою 1. Принцип роботи пристрою 1 відомий і не вимагає докладного опису. Коротенько можна відзначити, що ультразвукові коливання випромінювача 8, що робить контактний тиск на упор 7, передають на зварюваний матеріал ультразвукову енергію, необхідну для виконання зварювання. Контактний тиск встановлюється і зм'якшується підтискуючими засобами 9, які переважно підпружинені з вібруванням і підтискують упор 7 у напрямку випромінювача 8. На основній поверхні 10а упора 7, зверненої до пакета 2, виконані зварювальні губки 10, які визначають положення і кількість зварювальних швів. У зображеному прикладі варіанта реалізації мається щонайменше дві зварювальні губки або щонайменше дві групи зварювальних губок, які розташовані одна під одною на деякій відстані друг від друга. Як краще видно на фіг. 2 - 4, пристрій 1 розроблений таким чином, щоб одержати складову прикладеного зварювального зусилля, що спрямована проти сили ваги G, причому зварювальне зусилля головним чином виникає з зусилля контакту в зазорі 6. Складова , спрямована проти сили ваги, утримує разом призначені для зварювання плівкові шари з нижнього кінця похило до верхнього кінця, так що компенсуються впливи відрізняючихся інерційних властивостей випромінювача і упора, а також зусиль розтягання, що виникають у плівкових шарах, наприклад, через опуклість бічних стінок повного пакета, а також сили ваги, коли пакети 2 не підтримуються знизу, що дозволяє одержувати лінійно прохідні зварні лінії, не зрушені відносно їхнього необхідного положення. Було виявлено, що для цього досить одержати відносно невелике, спрямоване похило догори кутове відхилення від звичайного горизонтального розташування сили, тобто відхилення відносно напрямку сили ваги G. Особливо гарні результати були отримані при кутовому відхиленні близько 2°, тобто при куті відносно сили ваги G близько 88°. Однак кут може, наприклад, перевищувати 70°, знаходитися в межах від 80° до 89,5°, від 85° до 89° або від 87° до 89°. У випадку, коли напрямок прикладеного зусилля паралельно центральної лінії, що складає , спрямовану проти сили ваги, переважно одержують шляхом розташування зазначеної центральної лінії похило під кутом відносно сили ваги G. Для цього найпростіше нахилити випромінювач 8, тобто зорієнтувати його центральну лінію 8а паралельно центральної лінії прикладення зусилля під кутом . У цьому випадку складова утво 93987 6 рюється як контактним тиском на упор 7, так і звуковим тиском, викликаним ультразвуковими коливаннями. Однак також можливий такий додатковий або альтернативний варіант, при якому протидіючу силу одержують упором 7 під кутом , причому упор 7 і/або засоби 9 переважно нахилені. У зображеному прикладі варіанта реалізації робоча площина 11 випромінювача 8 і робоча площина 12 упора 7 паралельні силі ваги G і, отже, паралельні одна одній, завдяки чому зазор 6 у напрямку дії сили ваги G має власне кажучи постійну ширину. У площині, обумовленої як робоча площина 11, 12, лежать точки власне зварювання, які розташовані також на випромінювачі 8 і упорі 7, відповідно. Це означає, що голівка 8b випромінювача 8 реалізована таким чином, що її передня поверхня, що лежить у площині 11, утворює з центральною лінією 8а випромінювача 8 кут . Однак також можна використовувати робочі площини випромінювача і/або упора, що проходять похило відносно напрямку сили ваги за умови, що отриманий завдяки цьому незначний нахил зон, що лежать вище зварного шва, не впливає на зони, що лежать нижче звареного шва. Для зварювання плівкових шарів плівкового пакета 2 за допомогою системи 3 вводять у зазор 6 і з'єднують прикладанням зварювального зусилля, спрямованого похило нагору. В ідеальному випадку кут установлюють з урахуванням сил, які тягнуть плівкові шари вниз, таких як вигинання бічних стінок пакета вмістом, вага пакета 2 і т.п., таким чином, щоб не відбувалося опускання плівкових шарів, і, одночасно з цим, не відбувалося їхнього штовхання догори. Іншими словами, складова зварювального зусилля, спрямована похило догори, компенсує дію сил (сили ваги, зусилля розтягання), спрямованих униз. Однак для забезпечення надійності може бути обране таке значення складової зусилля, спрямованої похило догори, яке перевищує вплив цих сил, при цьому достатня протидія може бути створена засобами утримання, наприклад, захоплювачами 4, взаємодіючими зі зварним швом або збоку зверху, що запобігає підняттю плівкових шарів. Крім того, складову , спрямовану проти сили ваги, можна одержати нахилом обох робочих площин паралельно одна одній, або, іншими словами, нахилом прийомного зазору. У цьому варіанті реалізації складова зусилля, спрямована проти сили ваги, утворюється тільки за рахунок зусилля контакту. 7 93987 8 9 Комп’ютерна верстка Л. Купенко 93987 Підписне 10 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for ultrasonic welding, loading and transporting film bags

Автори англійськоюWild Hans-Peter, Kraft Eberhard, Lechert Frank

Назва патенту російськоюУстройство для ультразвуковой сварки, загрузки и транспортировки пленочных пакетов

Автори російськоюВилд Ханс-Петер, Крафт Эберхард, Лесхерт Франк

МПК / Мітки

МПК: B65B 51/00, B29C 65/00, B23K 20/10

Мітки: завантаження, пристрій, ультразвукового, плівкових, зварювання, транспортування, пакетів

Код посилання

<a href="https://ua.patents.su/5-93987-pristrijj-dlya-ultrazvukovogo-zvaryuvannya-zavantazhennya-i-transportuvannya-plivkovikh-paketiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для ультразвукового зварювання, завантаження і транспортування плівкових пакетів</a>

Попередній патент: Закриваюча кришка для ємності

Наступний патент: Композиції швидкотужавіючого в’яжучого, що містять сіль кальцію, для виробів і конструкцій з бетону

Випадковий патент: Спосіб приготування будівельної суміші