Розроблювальний елемент

Номер патенту: 94978

Опубліковано: 10.12.2014

Автори: Тетерятник Олександр Анатолійович, Костенюк Олександр Олександрович, Фомін Анатолій Вікторович, Боковня Галина Іванівна, Жигайло Віктор Володимирович

Формула / Реферат

1. Розроблювальний елемент, що містить алмазний елемент з безалмазним і алмазоносним шарами, який відрізняється тим, що до лобової частини алмазного елемента прикріплена пластина.

2. Розроблювальний елемент за п. 1, який відрізняється тим, що пластина перекриває лобову поверхню алмазного елемента і у поздовжній площині пластина орієнтована своєю лобовою гранню під оптимальним кутом різання d до дотичної до траєкторії різання.

3. Розроблювальний елемент за п. 1, який відрізняється тим, що пластина формується разом з алмазним елементом в одну деталь.

Текст

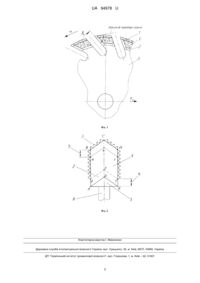

Реферат: Розроблювальний елемент містить алмазний елемент з безалмазним і алмазоносним шарами. До лобової частини алмазного елемента прикріплена пластина, яка перекриває лобову поверхню алмазного елемента і у поздовжній площині пластина орієнтована своєю лобовою гранню під оптимальним кутом різання до дотичної до траєкторії різання. Пластина формується разом з алмазним елементом в одну деталь. UA 94978 U (12) UA 94978 U UA 94978 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області розробки гірських порід, будівельних матеріалів та конструкцій і може бути використана в робочих органах для розпилювання, окантовки, фрезерування і свердління цих матеріалів. Відомий алмазоносний шар алмазного сегмента виконаний з похилою тильною поверхнею (АС СРСР № 1209458, 07.02.86 р. Бюл. № 5). Недоліком даного алмазного шару є підвищені енергоємність різання, знос алмазів і зниження продуктивності різання внаслідок виконання різального елемента у вигляді прямокутника в поперечному перерізі, а також внаслідок того, що глибина різання, яка визначає продуктивність різання, обмежується зернистістю алмазних зерен алмазоносного шару. Найближчим аналогом за технічною суттю і ефектом, що досягається, є різальний елемент (АС СРСР № 79223 10.04.13 р. Бюл. № 7), який містить безалмазний шар у вигляді призми з трикутною основою і алмазоносний шар у вигляді двох призм зі спільною боковою гранню і паралелограмними основами. Недоліком даного елемента є підвищений знос алмазів, внаслідок того, що інтенсивно зношується зв'язка, яка утримує алмазні зерна в алмазоносному шарі і підвищується енергоємність, а також знижена продуктивність різання внаслідок незначної глибини, яка обмежується зернистістю алмазних зерен алмазоносного шару, так як при збільшенні продуктивності розробки матеріалів зростає глибина різання, відбуваються непродуктивні негативні процеси, тому що різальний елемент контактує з розроблювальним матеріалом не тільки частиною свого периметра, а і по лобовій поверхні. В цьому випадку з розроблювальним матеріалом контактують не тільки алмазні зерна, що розташовані на частині периметра, а і алмазні зерна, які розташовані на лобовій поверхні. При цьому, якщо алмазні зерна периметра продуктивно ріжуть розроблювальний матеріал, то алмазні зерна лобової поверхні втискаються в нього і з цим матеріалом контактує зв'язка, яка інтенсивно зношується, призводячи до втрат алмазних зерен і утворення площадок зносу, додатково підвищуючи енергоємність різання. До того ж алмазні зерна лобової поверхні додатково непродуктивно диспергують розроблювальний матеріал і створюють значний опір при пересуванні зруйнованого матеріалу по лобовій поверхні розроблювального елемента, що також призводить до значних підвищень енергоємності розробки матеріалів і зносу алмазів. Задачею корисної моделі є зменшення енергоємності руйнування, витрати алмазів і підвищення продуктивності розробки матеріалів і конструкцій (робочих середовищ). Поставлена задача вирішується тим, що у розроблювальному елементі, що містить алмазний різальний елемент з безалмазним і алмазоносним шарами, до лобової частини цього елемента прикріплена пластина, яка перекриває лобову поверхню алмазного елемента, крім того у поздовжній площині пластина орієнтована своєю лобовою гранню під оптимальним кутом різання до дотичної до траєкторії різання. Суть корисної моделі пояснюється кресленнями, де на фіг. 1 показано фрагмент бокової поверхні робочого органа з розроблювальними елементами, де ω і Vп - відповідно кутова швидкість обертання і швидкість подачі робочого органа, δ - оптимальний кут різання до дотичної до траєкторії різання; на фіг. 2 - вид на лобову частину розроблювального елемента, де h - глибина контакту розроблювального елемента з робочим середовищем. Розроблювальний елемент складається з алмазного елемента з лобовою поверхнею ABCDE, до лобової частини якого прикріплена пластина 1 з лобовою поверхнею також ABCDE, що перекриває лобову поверхню алмазного елемента. Алмазний елемент складається з безалмазного шару 2 з лобовою поверхнею AdefE і алмазоносного шару 3 з лобовою поверхнею dBCDfe, який, в свою чергу, складається з алмазних зерен і зв'язки. Пластина 1 складається з робочої частини 4 з лобовою поверхнею ABCDEg і неробочої частини 5 з лобовою поверхнею AgE. Розроблювальний елемент прикріплений безалмазною частиною 2 і неробочою частиною 5 до корпусу 6 робочого органа. Працює розроблювальний елемент наступним чином. В результаті робочого руху при глибині різання меншої за зернистість алмазних зерен розроблювальний елемент ріже розроблювальний матеріал алмазними зернами, що розташовані на лінії BCD. При збільшенні продуктивності розробки матеріалів зростає глибина різання розроблювальним елементом, і, відповідно, збільшується глибина контакту h розроблювального елемента з робочим середовищем. При цьому розроблювальний елемент контактує з розроблювальним матеріалом по поверхні aBCDcb. В цьому випадку пластина 1 контактує з робочим середовищем по поверхні aBCDcb і руйнує його в межах цієї поверхні. Пластина 1 виконана зі зносостійкого матеріалу, тому руйнування і переміщення зруйнованого робочого середовища по пластині відбувається з найменшою енергоємністю. Внаслідок того, що пластина 1 своєю лобовою поверхнею ABCDE перекриває лобову поверхню ABCDE алмазного елемента, алмазні зерна лобової поверхні ABCDE не контактують з 1 UA 94978 U 5 10 15 20 25 30 35 розроблювальним матеріалом і зазначені непродуктивні процеси не відбуваються. Зрізання робочого середовища розроблювальним елементом по лінії aBCDc виконується алмазними зернами, і пластина 1 у процесі зрізання участі не бере, тому затуплення пластини по лінії aBCDc не відбувається. Таким чином алмазні зерна виконують мікрорізання, а пластина 1 макрорізання. Знос пластини 1 в процесі роботи відбувається у вигляді її укорочення зі збереженням практично проектної форми обрису розроблювального елемента, тобто відсутні площадки зносу або закруглення. Внаслідок того, що зусилля опору робочого середовища руйнуванню сприймає увесь розроблювальний елемент, пластина 1 має незначну товщину, що визначається тільки величиною її абразивного зносу по лобовій частині за повний строк служби розроблювального елемента. Коли розроблювальний елемент відпрацює свій ресурс (повністю зношується алмазоносний шар алмазного елемента), його форма окреслюється лобовою поверхнею AdefE. З цього випливає, що лобова поверхня неробочої частини 5 AgE пластини 1 в останній момент роботи розроблювального елемента не контактує з робочим середовищем і може бути виконана з більш дешевого матеріалу зі зниженими фізично-механічними характеристиками. Геометричні, фізико-механічні і всі параметри, які використовують при проектуванні узгоджуються таким чином, що вони враховують природний характер зносу всіх елементів розроблювального елемента для конкретних умов експлуатації робочих органів матеріалоруйнуючих машин. В процесі руйнування робочого середовища пластиною 1 у зниженні енергоємності важливу роль відіграє кут різання, тому у поздовжній площині розроблювальний елемент виконано таким, що пластина 1 в ньому орієнтована своєю лобовою (передньою) гранню під оптимальним кутом різання δ до дотичної до траєкторії різання. Внаслідок того, що основний об'єм матеріалу руйнує пластина 1, об'єм матеріалу, що руйнується алмазними зернами значно зменшується, що в рази збільшує ресурс алмазного елемента, а внаслідок того, що зрізання виконують алмазні зерна, ресурс пластини 1, в свою чергу, теж значно збільшується, тобто відбувається взаємодія двох складових розроблювального елемента, з позитивним впливом один на одного. Замість кріплення готової пластини 1, при наявності відповідного устаткування, можливе формування її разом з алмазним елементом як одну деталь, що дає можливість спростити технологічний процес виготовлення розроблювального елемента за рахунок відсутності операцій склеювання, зварювання або пайки. Даний принцип побудови конструкції руйнувальних елементів повністю відповідає і іншим руйнувальним елементам для руйнування ґрунтів підвищеної міцності таким, як зуб'я ковшів екскаваторів, наконечників розпушників, різців бурових робочих органів та інших матеріалоруйнуючих машин. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 1. Розроблювальний елемент, що містить алмазний елемент з безалмазним і алмазоносним шарами, який відрізняється тим, що до лобової частини алмазного елемента прикріплена пластина. 2. Розроблювальний елемент за п. 1, який відрізняється тим, що пластина перекриває лобову поверхню алмазного елемента і у поздовжній площині пластина орієнтована своєю лобовою гранню під оптимальним кутом різання до дотичної до траєкторії різання. 3. Розроблювальний елемент за п. 1, який відрізняється тим, що пластина формується разом з алмазним елементом в одну деталь. 2 UA 94978 U Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюFomin Anatolii Viktorovych, Kosteniuk Oleksandr Oleksandrovych, Teteriatnyk Oleksandr Anatoliiovych, Bokovnia Halyna Ivanivna

Автори російськоюФомин Анатолий Викторович, Костенюк Александр Александрович, Тетерятник Александр Анатольевич, Боковня Галина Ивановна

МПК / Мітки

МПК: B28D 1/04

Мітки: елемент, розроблювальний

Код посилання

<a href="https://ua.patents.su/5-94978-rozroblyuvalnijj-element.html" target="_blank" rel="follow" title="База патентів України">Розроблювальний елемент</a>

Попередній патент: Залізорудні котуни для металургійного виробництва

Наступний патент: Пристрій для управління гідропневмоагрегатів

Випадковий патент: Спосіб моделювання низькодиференційованої аденокарциноми