Електродуговий плазмотрон

Номер патенту: 9657

Опубліковано: 30.09.1996

Автори: Ярмоленко Володимир Васильович, Неклеса Анатолій Тимофійович, Блінов Володимир Веніамінович

Формула / Реферат

Электродуговой плазмотрон, содержащий корпус с установленным в нем полым медным электродом, втулкой-завихрителем с тангенциальными каналами и полым выходным соплом с изоляционной прокладкой у рабочего торца и балластным сопротивлением, заключенным между стенками сопла, отличающийся тем, что корпус выполнен из диэлектрика и снабжен водоохлаждаемым соленоидом, внутри которого с зазором установлен полый электрод, на наружной поверхности которого выполнена резьба, при этом площадь тангенциального канала равна величине, определяемой из условия

где Sн - площадь тангенциального канала;

Sк -константа арифметической пропорциональности, имеющая значение 0,2-0,4 мм2, а канал выходного сопла имеет площадь от 3,5 до 6 суммарных площадей тангенциальных каналов, которые имеют возможность соединения/отсоединения с втулкой-завихрителем.

Текст

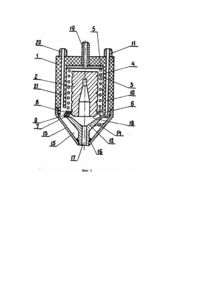

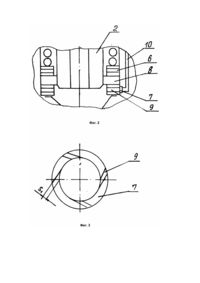

Изобретение относится к электротехнике, в частности к электродуговым плазмотронам, и может быть использовано в различных областях промышленности для нагрева газообразных, твердых и жидких веществ до высоких температур, Известен электродуговой плазмотрон, содержащий соосно и последовательно установленные катодный и анодный узлы и межэлектродную вставку, выполненную в виде снабженного патрубком ввода газа кожуха, в котором коаксиально и с зазором установлен полый цилиндр, внутренняя полость которого соединена с упомянутым зазором тангенциальными отверстиями [1]. С целью повышения КПД плазмотрона путем создания в полости межэлектродной вставки сплошного газового вихря, межэлектродная вставка выполнена в виде двух запрессованных друг в друга цилиндров, каналы охлаждения расположены по поверхности разъема цилиндров, выполнены винтовыми и объединены со стороны анодной части вставки кольцевым пазом. Патрубки ввода и вывода охлаждающей среды расположены со стороны катодной части вставки, тангенциальные отверстия размещены между витками каналов и смещены в каждой поперечной плоскости относительно соседней соответственно форме каналов охлаждения. Несмотря на это усовершенствование, область использования этого плазмотрона и ресурс работы несколько ограничен. Наиболее близким к предлагаемому решению по технической сущности и достигаемому результату является электродуговой плазмотрон для проведения плазмохимических процессов, содержащий соосно установленные катодный узел с полым медным электродом, анодный узел, выполненный в виде водоохлаждаемого корпуса, снабженного щелевым коллектором, и установленного внутри него цилиндрического полого сопла-анода, снабженного кольцевым коллектором, металлическую межэлектродную вставку, выполненную в виде водоохлаждаемого полого цилиндра, снабженного соединительным коллектором для подачи плазмообразующего газа, соединенным с внутренней полостью вставки сквозными тангенциальными к внутренней стенке вставки отверстиями, и изолятор, охватывающий с зазором вставку [2]. С целью расширения области использования плазмотрона (для подогрева металла в ковше, очистки металла от примесей и введения в жидкий металл различных легирующих добавок), повышения ресурса его работы и КПД, во вставке в зоне каждого из тангенциальных отверстий выполнено не менее двух дополнительных отверстий, одно из которых выполнено направленным радиально, а остальные - тангенциально и все тангенциальные отверстия расположены под углом к оси вставки, При этом сопло-анод выполнено выступающим из корпуса, а в стенке сопла-анода по всей его длине выполнены сквозные тангенциальные отверстия, расположенные геликоидально и под углом к оси сопла-анода и соединенные индивидуальными каналами, выполненными в корпусе анода, с введенными патрубками подачи перерабатываемого сырья. К недостаткам известного плазмотрона по прототипу следует отнести: - сравнительно низкий ресурс работы термохимического катода, который при работе на кислородосодержащих газах при токе 150 - 250А не превышает 4 - 16 часов. Применение защитного аргона или азота высокой частоты для увеличения ресурса работы не всегда возможно реализовать в условиях действующих промышленных предприятий, - недостаточная надежность анодного узла в месте соединения сопло-анод и корпус, которое обеспечивается путем сварки (пайки) разнородных материалов (медь и сталь). Высокие теплонапряжения, возникающие в аноде, особенно при контакте его с жидким расплавом при температуре 1000 - 2000°C, приводят к разрушению шва и преждевременному выходу плазмотрона из строя. В основу изобретения поставлена задача создания электродугового плазмотрона, в котором за счет того, что корпус выполнен из диэлектрика, полый медный электрод снабжен резьбой на наружной поверхности и расположен внутри водоохлаждаемого соленоида, а площадь канала выходного сопла подбирается в зависимости от площади тангенциальных каналов, обеспечивается повышение в 20 раз ресурса работы при значительном повышении прорезающей способности плазменной струи и расширении диапазона применения электродугового плазмотрона в различных областях промышленности. Поставленная задача решается тем, что в электродуговом плазмотроне, содержащем корпус с установленными в нем полым медным электродом, втулкой-завихрителем с тангенциальными каналами и полым выходным соплом с изоляционной прокладкой у рабочего торца и балластным сопротивлением, заключенным между стенками сопла, корпус выполнен из диэлектрика, полый электрод снабжен резьбой на наружной поверхности и расположен внутри водоохлаждаемого соленоида, при этом площадь канала выходного сопла выполнена равной 3,5 - 6 суммарным площадям тангенциальных каналов, а площадь сечения каждого из тангенциальных каналов выполнена равной 0,5мм2 для начального тока дуги до 100А и увеличивается на 0,2 - 0,4мм с увеличением тока дуги на 100А. Таким образом, заявляемый плазмотрон отличается от известного плазмотрона по прототипу тем, что в нем: - корпус выполнен из диэлектрика, - полый медный электрод снабжен резьбой на наружной поверхности, - медный электрод расположен внутри водоохлаждаемого соленоида, - площадь канала выходного сопла выполнена равной 3,5 - 6 суммарным площадям тангенциальных каналов, - площадь сечения каждого тангенциального канала выполнена равной 0,5мм2 для начального тока дуги до 100А, - площадь сечения каждого тангенциального канала увеличивается на 0,2 - 0,4мм2 с увеличением тока дуги на 100А. Наличие отличительных признаков позволяет сделать вывод о соответствии технического решения критерию "новизна". Между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом имеется причинно-следственная связь, заключающаяся в следующем: - выполнение корпуса электродугового плазмотрона из диэлектрика и расположение медного электрода внутри водоохлаждаемого соленоида обеспечивают увеличение ресурса работы плазмотрона, - снабжение электродугового плазмотрона водоохлаждаемым соленоидом обеспечивает упрощение конструкции плазмотрона, а также увеличение ресурса его работы, - выполнение площади сечения тангенциального канала равной 0,5мм для начального тока дуги до 100А и дальнейшее ее увеличение на арифметическую константу 0,2 - 0,4мм2 на каждое последующее увеличение тока дуги на 100А, а также выполнение площади канала выходного сопла, равной 3,5 - 6 суммарным площадям тангенциальных каналов, обеспечивает стабильность горения дугового разряда, увеличение прорезающей способности и расширение области применения, что обеспечивает увеличение ресурса работы и КПД плазмотрона. Анализ существенных и отличительных признаков заявляемого технического решения позволяет сделать вывод о том, что, вследствие наличия творческого шага в его разработке, оно явным образом не следует для специалиста в области плазменной техники и технологии, что позволяет сделать вывод о соответствии его критерию "изобретательский уровень". Для пояснения технической сущности и работы предлагаемого электродугового плазмотрона прилагаются чертежи, на которых изображены; фиг.1 - общий вид электродугового плазмотрона косвенного действия с газовихревой стабилизацией и фиксацией средней длины дуги; на фиг.2 малогабаритный полый электрод; на фиг.3 - втулка-завихритель. Электродуговой плазмотрон состоит из корпуса 1, выполненного из диэлектрика, внутри которого расположен малогабаритный медный полый электрод 2, на наружной поверхности которого выполнена резьба 3. Полый электрод 2 размещен внутри водоохлаждаемого соленоида 4, который электрически соединяет токопровод 5 с клеммой-коллектором 6. Между клеммойколлектором 6 и втулкой-завихрителем 7 размещена изолирующая шайба 3. Во втулкезавихрителе 7 выполнены четыре тангенциальных к внутренней поверхности втулки 7 отверстий канала 9, каждое площадью определяемой из условия где - площадь тангенциального канала, равная 0,5мм2 для начального тока дуги в 100А, - число раз, кратное 100, K - константа арифметической пропорциональности, принимающей значение 0,2 - 0,4мм2. Коллектор втулки-завихритедя 7 соединен каналом 10 со штуцером подвода газа 11. Выходное сопло 12 сопряжено с корпусом 1 посредством крышки-гайки 13. Крышка-гайка 13 и сопло 12 электрически соединены балластным сопротивлением 14, расположенным внутри водоохлаждаемой полости 15. Между соплом 12 и крышкой 13 установлена изолирующая прокладка 16. В сопле 12 выполнен канал 17 выходного сопла для выхода дуги, а внутри образована разрядная камера 18. Площадь канала выходного сопла выполнена равной 3,5 - 6 суммарным площадям тангенциальных каналов. Вода подается через штуцер 19, а сливается через штуцер 20 посредством сливного канала 21. Плазмотрон работает следующим образом. На штуцер 11 подают плазмообразующий газ, который через канал 10 поступает на втулку-завихритель 7 и через тангенциальные каналы 9 в разрядную камеру 18, в которой образуется газовый вихрь. Через штуцер 19 подают воду для охлаждения электрода 2 и далее через сливной канал 21 в полость 15 для охлаждения сопла 12, крышки-гайки 13 и балластного сопротивления 14. Из полости 15 воду отводят в сливной штуцер 20. Подключают штуцер 19 к полюсу источника электропитания и а разрядной камере 18 возбуждают дуговой разряд, который выдувают газовым вихрем из канала 17 и, после шунтирования дугового разряда на разрезаемое изделие, отключают систему возбуждения, Выводят плазмотрон на рабочий режим и осуществляют резку изделия. Экспериментально установлено, что при неоптимальных соотношениях площади сечения тангенциальных каналов площади сечения дугового канала 17 и тока дугового разряда снижается стабильность горения дугового разряда, понижается его прорезающая способность и снижается качество реза. Так, например, при токе дугового разряда при уменьшении площади тангенциальных каналов 9 меньше 0,5мм2, возрастает скорость газового вихря в разрядной камере 18 и дуговой разряд не возбуждается. Особенно сильно этот эффект сказывается при малых токах в начальный момент возбуждения дугового разряда. При увеличении площади снижается стабилизирующее свойство газового вихря, возрастает амплитуда образуется двойная дуга и сопло 12 прогорает. Для определенного рабочего колебаний тока тока необходимо подбирать геометрические соотношения площади тангенциальных каналов 9 и площади устанавливают дугового канала выходного сопла 17. Так, например, для рабочего тока втулку-завихритель 7 с площадью тангенциального канала 9, равной . Суммарная площадь четырех каналов 9 составит Оптимальное количество тангенциальных каналов 9 выбирается равным четырем, так как при меньшем количестве нарушается симметрия газового потека, что снижает его стабилизирующее свойство, а при увеличении количества каналов 9 снижается скорость потока, что также уменьшает его стабилизирующие свойства. Прирост 0,2 - 0,4мм2 площади на каждые 100А прироста тока дугового разряда обусловлен тем, что при резке устанавливается постоянный расход и давление плазмообразующего газа. Поэтому, чтобы обеспечить требуемые параметры, необходимо сразу устанавливать требуемую геометрию втулки-завихрителя 7. Экспериментально установлено, что при отклонении соотношения 0,2 - 0,4мм2/100А в меньшую сторону, например 0,1мм2/100А, не обеспечивается с одной стороны требуемый расход плазмообразующего газа при фиксированном дарении, а с другой стороны, если повышается давление для достижения требуемого расхода газа и дуговой разряд шунтируется на конце электрода 2, вследствие чего ресурс его работы резко снижается до 200 врезок, При увеличении соотношения в большую сторону, например 0,5мм2/100А, не обеспечивается требуемая скорость газового вихря в разрядной камере 18, режим горения дуги теряет свою стабильность, снижается ресурс работы электрода 2 на 1000 врезок, повышается вероятность образования двойной дуги, снижается прорезающая способность дуги (разрезаемое изделие прорезается не на всю толщину, и поэтому необходимо осуществлять повторные врезки, что снижает качество разрезаемого изделия). Особое значение имеет соотношение площади дугового канала выходного сопла 17 к суммарной площади тангенциальных каналов 9 установлено не оптимальным для рабочего тока Если соотношение то при уменьшении например происходит газодинамическое запирание дугового канала выходного сопла, дуга теряет свою прорезающую способность, прорезание изделия осуществляется не на всю толщину и через 15 - 20 врезок образуется двойная дуга и сопло 12 прогорает. При увеличении соотношения, например свыше оптимального хотя двойная дуга не образуется, однако снижается качество реза - повышается на 20 - 30% ширина реза, что приводит к повышению брака. Дальнейшее увеличение соотношения до снижает стабильность горения дуги и понижает ее жесткость, особенно при перемещении, образуется двойная дуга и сопло 12 прогорает. Следует отметить, что любая дестабилизация режима горения дуги, связанная с отклонением от оптимальных параметров, приведенных в заявляемом изобретении, снижает ресурс работы электрода на 20 - 80%. В идентичных условиях Житомирского ЗМК проведены сопоставительные резки плазмотрона-прототипа и заявляемого плазмотрона. Сравнительные результаты приведены в таблице. Приведенные результаты показывают, что ресурс работы плазмотрона возрастает почти в 20 раз, на 20% снижается количество подводов, значительно упрощается конструкция плазмотрона и обеспечивается возможность использовать любые плазмообразующие газы, что значительно расширяет диапазон его применения.

ДивитисяДодаткова інформація

Назва патенту англійськоюArc plasma jet

Автори англійськоюYarmolenko Volodymyr Vasyliovych, Blynov Volodymyr Veniaminovych

Назва патенту російськоюЭлектродуговой плазмотрон

Автори російськоюЯрмоленко Владимир Васильевич, Блинов Владимир Вениаминович

МПК / Мітки

МПК: H05B 7/22

Мітки: плазмотрон, електродуговий

Код посилання

<a href="https://ua.patents.su/5-9657-elektrodugovijj-plazmotron.html" target="_blank" rel="follow" title="База патентів України">Електродуговий плазмотрон</a>

Попередній патент: Спосіб одержання співполімерів полівінілпірролідону з вінільними мономерами

Наступний патент: Трьохвальцова дробарка

Випадковий патент: Багатомісна упаковка для харчових продуктів