Спосіб одержання каталізатора парової конверсії монооксиду вуглецю

Номер патенту: 97954

Опубліковано: 10.04.2015

Автори: Кальчук Наталя Сергіївна, Гриценко Валентина Іванівна, Космамбетова Гульнара Радиевна, Стрижак Петро Євгенович

Формула / Реферат

Спосіб одержання каталізатора парової конверсії монооксиду вуглецю СО, в якому вихідну сировину змішують, сушать, прожарюють та таблетують, який відрізняється тим, що вихідну сировину одержують співосадженням 10 %-вих розчинів нітратів міді, нікелю, хрому та цинку 10 %-вим розчином карбонату амонію при постійній температурі 70-80 °C та безперервному перемішуванні, отриманий осад гідроксидів міді, нікелю, хрому та цинку промивають дистильованою водою, фільтрують, сушать та прожарюють в потоці сухого повітря при 250 °C протягом 4 год., а потім таблетують, отримуючи каталізатор, що містить оксид міді, оксид цинку, оксид хрому (III) та оксид нікелю з наступним вмістом компонентів у мас. %:

оксид міді

60,5±2,5

оксид цинку

13,7±1,5

оксид хрому (III)

6,8±1,0

оксид нікелю

19,0±2,0.

Текст

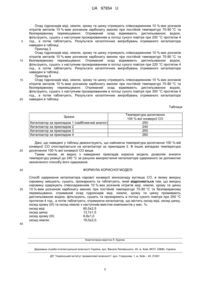

Реферат: Спосіб одержання каталізатора парової конверсії монооксиду вуглецю (СО) включає змішування сировини, сушіння, прожарювання та таблетування. Вихідну сировину одержують співосадженням розчинів нітратів міді, нікелю, хрому та цинку розчином карбонату амонію та безперервному перемішуванні. Отриманий осад гідроксидів міді, нікелю, хрому та цинку промивають дистильованою водою, фільтрують, сушать та прожарюють в потоці сухого повітря. Потім таблетують, отримуючи каталізатор, що містить оксид міді, оксид цинку, оксид хрому (III) та оксид нікелю. UA 97954 U (12) UA 97954 U UA 97954 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до способу приготування каталізатора для очищення воденьвмісних газових сумішей від монооксиду вуглецю шляхом парової конверсії. Водень один з найважливіших індустріальних газів. Він широко використовується в різних областях хімічної, нафтохімічної, металургійної, харчовій промисловостях, при виробництві косметичних засобів, лікарських препаратів. В чистому вигляді водень у природі не зустрічається, але він може бути отриманий з будь-якої органічної сировини, включаючи побутові, промислові і сільськогосподарські відходи [Е. D. Park, K. W. Seo, H. С. Lee, D. Lee, S. Kim, A comparative study of catalysts for the preferential CO oxidation in excess hydrogen /// Catal. Today. - 2006. - Vol. 116, Is. 3, P. 377-383]. Водень, який одержують шляхом високотемпературного риформінгу вуглеводнів та кисеньвмісних органічних сполук, містить домішки монооксиду вуглецю. Для його подальшого використання у виробництві та на транспортних засобах кількість СО не повинна перевищувати 10-100 ppm. Реакція водяного зсуву, або парова конверсія СО, є важливою стадією очищення риформинг-газу від СО у виробництві водневого палива та водню в синтезі аміаку [Справочник азотчика (2-е изд. Перераб), Химия, Москва, 1986]. Парова конверсія монооксиду вуглецю: СО+Н2О↔СО2+Н2 екзотермічна та оборотна реакція (ΔН°298К = -41,1 кДж/моль). Відповідно принципу Ле Шательє, вона протікає тим повніше, чим нижче температура процесу. На промислових підприємствах виробництва аміаку процес проводять в дві стадії. На першій середньотемпературній стадії використовуються залізо-хромові каталізатори, на яких глибина очищення досягає 2-3 %. На вході в реактор температура становить 300-400 °C, а на виході через екзотермічність реакції температура досягає 450 °C. На другій низькотемпературній стадії (200-280 °C) застосовують високодисперсні мідьвмісні каталізатори. При більш високих температурах мідьвмісні каталізатори спекаються, але в низькотемпературному режимі глибина очищення на них підвищується до 1-0,5 % CO. Нижня температурна межа для парогазових риформинг-сумішей обмежена точкою роси, що складає 180-190 °C, так як при підвищеному вмісті вологи каталізатори руйнуються. Слід зазначити, що досягнення глибини очищення від СО до 1-2 % є обов'язковою вимогою для подальшої тонкої очистки від CO, шляхом гідрування СО до метану, або вибіркового окиснення СО до СО2. Провідними виробниками каталізаторів парової конверсії СО є хімічні концерни Хальдор Топсе, Енгельгард, BASF [W. Ruettinger, О. Ilinich, R.J. Farrauto, A new generation of water gas shift catalysts for fuel cell applications, Journal of Power Sources 118 (2003) 61-65 та http://www.topsoe.com/business_areas/ammonia/processes/co_conversion.aspx]. Ha підприємствах України у виробництві аміаку використовуються російські каталізатори марки НТК-4 та К-СО, що випускаються на ЗАТ "Каталізатор" (Дорогобуж, Смоленська обл. Росія). Для проведення низькотемпературній стадії очищення водню від СО шляхом парової конверсії запропоновані каталізатори на основі перехідних металів IV періоду, зокрема міді [Н.А. Баронская, Т.П. Минюкова, А.А. Хасин, Т.М. Юрьева, В.Н. Пармон, Повышение эффективности процесса паровой конверсии монооксида углерода: катализаторы и варианты организации катализаторного слоя. // Успехи химии, т. 79, № 11, 2010, с. 1112-1139]. У більшості випадків в якості модифікаторів у складі каталізаторів використовують оксиди цинку, алюмінію хрому, мангану, заліза. Порівняльне дослідження алюмината міді, манганата міді зі структурою шпінелі і каталізаторів Cu-Z-Аl і Pt/Аl2О3, показало що мідні каталізатори СuМn 2О4 і змішаний оксид містить мідь, цинк і алюмінію перевершують по своїй активності каталізатор, що містить платину [Y. Tanaka, T. Utaka, R. Kikuchi, K. Sasaki, K. Eguchi, Appl. Catal. A. General. 242.287]. Так наприклад, відомі і широко використовуються в промисловості мідьвмісні оксидні каталізатори парової конверсії СО [Справочное руководство по катализаторам для производства аммиака и водорода. Под ред. В.П. Семенова. Л.: Химия, 1973, 245 с.; Lloyd L., Twigg M.V. - Nitrogen, 1979, N 118, p. 30-34], перевагою яких є висока активність при температурах вище 180 °C, недоліком низька стабільність роботи при температурах вище 280-340 °C (у залежності від складу). До їх числа відносяться низькотемпературні каталізатори парової конверсії монооксиду вуглецю: НИАП-06-06, НТК-10, НТК-4, К-СО, що містять у своєму складі мідь, цинк, алюміній, хром. Каталізатор НИАП-06-06 (ТУ 113-03-00209510-2004-92), що виробляється на підприємстві "НИАП-КАТАЛИЗАТОР" (Новомосковськ Тульської обл., Росія) призначений для процесу низькотемпературної конверсії оксиду вуглецю водяною парою при температурі 200÷300 °C, -1 тиску 40 атмосфер, співвідношенні пара: газ = 0,4÷0,8, об'ємної швидкості до 5000 год. . Основні компоненти каталізатора оксид міді - 37 мас. %, оксид цинка - 48 мас. %. Мідь-цинк-мангановий каталізатор К-СО (ТУ 113-03-2004-92), що виробляється на ЗАО "Каталізатор", (Дорогобуж, Смоленська обл., Росія) призначений для процесу конверсії оксиду вуглецю з водяною парою у виробництві аміаку при температурі 190÷360 °C, тиску до 30 1 UA 97954 U -1 5 10 15 20 25 30 35 40 45 50 атмосфер об'ємної швидкості 2000÷5000 год. . Каталізатор містить (мас. %): оксид міді - 41±5; оксид цинку - 28±5; оксид мангану - 1,5±0,5. Найбільш близьким каталізатором за хімічним складом є промисловий мідь-цинк-хромалюмінієвий каталізатор НТК-4, що виробляється компанією "АЛВІГО" за ТУ 113-03-2001-91, має такий хімічний склад (мас. %): оксид міді - 54±3; оксид цинку - 11,0±1,5; оксид хрому (3+) 14±1,5; оксид алюмінію - 19,5±2,0. Відповідно ТУ 113-03-2001-91 в процесі парової конверсії СО активність каталізатора, що визначається константою швидкості реакції у газовій суміші 12,5 % -1 СО; 9,4 % СО2; 55 % H2; 23,1 % N2, об'ємної швидкості 5000 год. ; співвідношенні пара:газ = 3 3 3 0,7:1,0 складає при 225 °C - 9,5 см /г.с, при 200 °C - 7,0 см /г.с, 180 °C - 4,0 см /г.с. В процесі парової конверсії СО на вказаному каталізаторі в лабораторному реакторі при атмосферному тиску в газової суміші складу 4 % об. СО + 22 % об. Н2О + 74 % об. Не, температурі 250 °C, -1 об'ємній швидкості - 12000 год. ступінь перетворення монооксида вуглецю після 5 годин роботи дорівнювала 100 %. Спосіб одержання каталізатора включає декілька стадій: змішування вихідної сировини гідроксокарбонату міді, гідроксиду алюмінію і хромової кислоти; висушування отриманої маси протягом 8-10 год. при 100-120 °C, прожарювання при температурі приблизно 450 °C протягом 6-8 ч. Прожарену шихту повторно змішують зі сполучною добавкою (біхромат міді з оксидом цинку) підсушують при 100-110 °C протягом 8-10 год., змішують з графітом та таблетують [Технология катализаторов / И.П. Мухленов, Т384 Е.И. Добкина, В.И. Дерюжкина, В.Е. Сороко; Под ред. проф. И.П. Мухленова. 3-е изд., пере-раб. - Л.: Химия, 1989-272 с.]. До недоліків прототипу слід віднести складність приготування багатокомпонентного каталізатора. Задача, на вирішення якої спрямована корисна модель, є створення простого способу одержання низькотемпературного оксид мідівмісного каталізатора парової конверсії СО, що має підвищену активність у порівнянні з найближчим аналогом. Поставлена задача вирішується тим, що спосіб одержання каталізатора парової конверсії СО, в якому вихідну сировину змішують, сушать, прожарюють та таблетують, згідно з корисною моделлю, вихідну сировину одержують співосадженням 10 %-вих розчинів нітратів міді, нікелю, хрому та цинку 10 %-вим розчином карбонату амонію при постійній температурі 70-80 °C та безперервному перемішуванні, отриманий осад гідроксидів міді, нікелю, хрому та цинку промивають дистильованою водою, фільтрують, сушать та прожарюють в потоці сухого повітря при 250 °C протягом 4 год., а потім таблетують, отримуючи каталізатор, що містить оксид міді, оксид цинку, оксид хрому (III) та оксид нікелю з наступним вмістом компонентів у мас. %: оксид міді 60,5±2,5 оксид цинку 13,7±1,5 оксид хрому (III) 6,8±1,0 оксид нікелю 19,0±2,0. Активність каталізаторів визначають у проточній кінетичній установці. Реактор являє собою кварцову трубку з внутрішнім діаметром 10 мм. Для завантаження каталізатор попередньо 3 таблетують під пресом, потім подрібнюють і та просівають. Зразок каталізатора об'ємом 1,0 см 3 (гранули діаметром 1-2 мм) розміщують між шарами (0,5 см кожен) гранульованого кварцу діаметром 2-3 мм. Каталізатори тестують при атмосферному тиску в газової суміші складу 4 % -1 об. СО + 22 % об. Н2О + 74 % об. Не, температурі 250 °C, об'ємній швидкості - 12000 год. . Кількість СО після каталітичної реакції аналізують на хроматографі ЛХМ-80 (колонка 3 м, заповнена вуглецевим сорбентом СКН-90, температура колонки 90 °C) з детектором по теплопровідності. Каталітичну активність зразків характеризують температурою 100 %-вої конверсії СО у СО2. Конверсію монооксиду вуглецю (ХСО),), розраховують за формулою: CO o CO 100 % XCO CO o , де CO o - концентрації СО на вході в реактор, CO - концентрації СО на виході з реактора відповідно. Приклад 1 (прототип - каталізатор НТК-4). Змішують вихідну сировину - гідроксокарбонат міді, гідроксид алюмінію і хромову кислоту. Отриману масу висушують протягом 8-10 год. при 100-120 °C, а потім прожарюють при температурі приблизно 450 °C протягом 6-8 ч. Прожарювану шихту повторно змішують зі сполучною добавкою (біхромат міді з оксидом цинку) підсушують при 100-110 °C протягом 8-10 год. Результати каталітичних випробувань отриманого каталізатора наведені в таблиці. Приклад 2 2 UA 97954 U 5 10 15 20 Осад гідроксидів міді, нікелю, хрому та цинку отримують співосадженням 10 %-вих розчинів нітратів металів 10 %-вим розчином карбонату амонію при постійній температурі 70-80 °C та безперервному перемішуванні. Отриманий осад відмивають дистильованою водою, фільтрують, сушать з наступним прожарюванням в потоці сухого повітря при 250 °C протягом 4 год., а потім таблетують. Результати каталітичних випробувань отриманого каталізатора наведені в таблиці. Приклад 3 Осад гідроксидів міді, нікелю, хрому та цинку отримують співосадженням 10 %-вих розчинів нітратів металів 10 %-вим розчином карбонату амонію при постійній температурі 70-80 °C та безперервному перемішуванні. Отриманий осад відмивають дистильованою водою, фільтрують, сушать з наступним прожарюванням в потоці сухого повітря при 220 °C протягом 4 год., а потім таблетують. Результати каталітичних випробувань отриманого каталізатора наведені в таблиці. Приклад 4 Осад гідроксидів міді, нікелю, хрому та цинку отримують співосадженням 10 %-вих розчинів нітратів металів 10 %-вим розчином карбонату амонію при постійній температурі 70-80 °C та безперервному перемішуванні. Отриманий осад відмивають дистильованою водою, фільтрують, сушать з наступним прожарюванням в потоці сухого повітря при 300 °C протягом 4 год., а потім таблетують. Результати каталітичних випробувань отриманого каталізатора наведені в таблиці. Таблиця Зразок Каталізатор за прикладом 1 (найближчий аналог) Каталізатор за прикладом 2 Каталізатор за прикладом 3 Каталізатор за прикладом 4 25 30 35 Температура досягнення 100 %-вої конверсії СО 250 240 250 260 Дані, що наведені у таблиці демонструють, що найнижча температура досягнення 100 %-вій конверсії СО спостерігається на каталізаторі за прикладом 2. В інших випадках температура досягнення 100 %-вої конверсії СО вище. Таким чином, як видно з наведених прикладів корисна модель дозволяє знизити температуру реакції до 240 °C за рахунок використання каталізатора одержаного за допомогою зазначеного способу його одержання. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб одержання каталізатора парової конверсії монооксиду вуглецю СО, в якому вихідну сировину змішують, сушать, прожарюють та таблетують, який відрізняється тим, що вихідну сировину одержують співосадженням 10 %-вих розчинів нітратів міді, нікелю, хрому та цинку 10 %-вим розчином карбонату амонію при постійній температурі 70-80 °C та безперервному перемішуванні, отриманий осад гідроксидів міді, нікелю, хрому та цинку промивають дистильованою водою, фільтрують, сушать та прожарюють в потоці сухого повітря при 250 °C протягом 4 год., а потім таблетують, отримуючи каталізатор, що містить оксид міді, оксид цинку, оксид хрому (III) та оксид нікелю з наступним вмістом компонентів у мас. %: оксид міді 60,5±2,5 оксид цинку 13,7±1,5 оксид хрому (III) 6,8±1,0 оксид нікелю 19,0±2,0. 40 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюStryzhak Petro Yevhenovych, Kosmambetovo Gulnara Radyeva, Hrytsenko Valentyna Ivanivna

Автори російськоюСтрижак Петр Евгениевич, Космамбетова Гульнара Радиева, Гриценко Валентина Ивановна

МПК / Мітки

МПК: C01B 3/12, C10K 1/00, C01B 31/20, C01B 3/16, C01B 3/58, B01J 33/00

Мітки: каталізатора, парової, монооксиду, одержання, спосіб, конверсії, вуглецю

Код посилання

<a href="https://ua.patents.su/5-97954-sposib-oderzhannya-katalizatora-parovo-konversi-monooksidu-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання каталізатора парової конверсії монооксиду вуглецю</a>

Попередній патент: Спосіб консервації автогенного біологічного матеріалу у стоматології

Наступний патент: Робочий орган розпушника

Випадковий патент: Механічна блокувальна система для панелей підлоги