Установка для електрогідравлічного штампування з диференційованим нагрівом

Номер патенту: 98661

Опубліковано: 12.05.2015

Формула / Реферат

Установка для електрогідравлічного штампування з диференційованим нагрівом, що містить розрядну камеру, електроди, матрицю, яка відрізняється тим, що має між матрицею та розрядною камерою систему виготовлених з матеріалів з різними тепловими властивостями коаксіально встановлених проміжних кілець, зовнішня пара яких встановлена з можливістю нагріву від індуктора та має необхідну для досягнення заданого поля температур геометрію стику з внутрішньою парою, причому протилежні проміжні кільця виконані конгруентно.

Текст

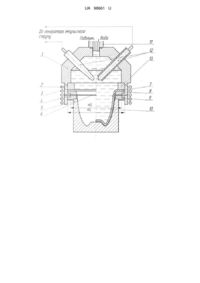

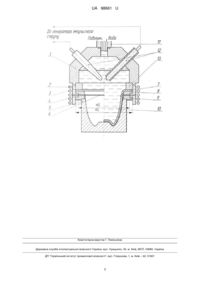

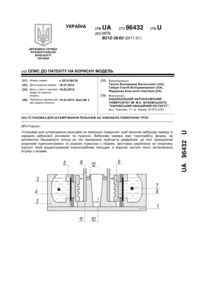

Реферат: Установка для електрогідравлічного штампування з диференційованим нагрівом містить розрядну камеру, електроди, матрицю. Має між матрицею та розрядною камерою систему виготовлених з матеріалів з різними тепловими властивостями коаксіально встановлених проміжних кілець, зовнішня пара яких встановлена з можливістю нагріву від індуктора та має необхідну для досягнення заданого поля температур геометрію стику з внутрішньою парою, причому протилежні проміжні кільця виконані конгруентно. UA 98661 U (12) UA 98661 U UA 98661 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до техніки обробки металів тиском і може бути використана у машинобудуванні для витяжки глибоких деталей з листового матеріалу. Відомий пристрій передбачає диференційований нагрів фланця вісесиметричної листової заготовки за рахунок нагріву матриці і притискної плити. Як нагрівач використовують термоелектричні нагрівачі або ніхромові спіралі, вмонтовані в матрицю і притискну плиту [Е.И. Семёнов, Ковка и штамповка. Справочник в 4-х томах, том 4, 1987, с. 308]. При реалізації схеми нагріву нагріваючими елементами, вмонтованими в штампову оснастку, значна кількість енергії теплового потоку витрачається на нагрів великих мас (елементів оснастки і устаткування). Тому зазначений пристрій має низький ККД, потребує порівняно великих затрат часу. В патенті SU 1447481 від 01.04.1987, опублікований 30.12.88 року, для витяжки глибоких деталей використовують штамп для витяжки з нагрівом фланця заготовки, який складається з матриці та притискної плити, які у цілях збільшення висоти витягуваних деталей виконані у вигляді коаксіально встановлених між собою кілець з двома парами електроконтактів і електроізоляційних прокладок, розміщених між суміжними кільцями. Нагрів виконується за рахунок теплопередачі теплопровідністю потоку теплоти від конгруентних відносно заготовки кілець матриці та притиску, нагрів яких здійснюється за рахунок електричного струму. Недоліком цього пристрою є те, що в зазначеній схемі підключення джерел живлення до нагріваючих кілець не забезпечується рівномірний нагрів кілець в тангенціальному напрямі. Також описом даного пристрою не розкривається конструктивна реалізація підключення другого та третього кілець до джерел живлення, не розкрито реалізацію джерел живлення: на схемі зображено джерела змінного струму, а у тексті йде мова про полярність електроконтактів, тобто про нагрівання від джерел постійного струму. Як прототип вибрано установку для електрогідравлічного штампування з диференційованим нагрівом [РТМ-1.4.449-78 Электрогидроимпульсная штамповка листовых деталей сложных форм], що складається з роз'ємного корпусу, розрядної камери, матриці, електродів, перехідної, підкладної і притискної плити, електроконтактних нагріваючих елементів, системи ізоляційних елементів, пружин. Нагрів здійснюється електроконтактним методом за рахунок пропускання електричного струму через заготовку в діаметральному напрямку. Недоліком цього пристрою є складність забезпечення рівномірного нагріву заготовки в тангенціальному напрямку. У запропонованій конструкції є можливість виникнення прижогів на поверхні заготовки від нерівномірного притиску контактів. Процес електрогідравлічного штампування пов'язаний з високим рівнем вібрацій, високим тиском у розрядній камері, у зв'язку з чим буде мати місце підвищене зношування електроізоляційних конструктивних елементів пристрою. Крім того, відносна складність конструктивного оформлення штампа підвищує тривалість допоміжних робіт при виконанні технологічного процесу штампування. Таким чином, через перелічені недоліки номенклатура деталей (ступінь витяжки), що можна отримати за допомогою даного пристрою обмежена. Запропонована корисна модель спрямована на підвищення номенклатури деталей (збільшення ступеня витяжки), що виготовляються шляхом електрогідравлічного штампування, за допомогою диференційованого нагріву фланця заготовки в радіальному напрямі індукційним методом в умовах одиничного та дрібносерійного виробництва. Нагрів зовнішнім індуктором дозволяє забезпечити рівномірний нагрів заготовки в тангенціальному напрямі, відсутність контакту заготовки з носіями струму дозволяє запобігти виникненню прижогів. Зовнішній індуктор не контактує з елементами штампової оснастки, тому вібрації та інші навантаження не будуть псувати електроізолюючі елементи нагріваючого пристрою. Конструкція установки забезпечує зручність і простоту виконання оператором технологічної операції штамповки, що знижує тривалість допоміжних робіт. Актуальність диференційованого нагріву обумовлена тим, що для збільшення ступеня витяжки необхідно збільшувати пластичність і знижувати опір деформуванню лише у фланцевій частині заготовки (В.П. Романовский, Справочник по холодной штамповке, 1979, с. 194; Е.А. Попов, Анализ процесса вытяжки с подогревом фланца, Кузнечно-штамповочное производство, 1963, № 8, с. 8). Суть корисної моделі пояснює ілюстрація, де зображено заявлену установку для електрогідравлічного штампування з диференційованим індукційним нагрівом. Установка електрогідравлічного штампування з диференційованим нагрівом містить розрядну камеру 1, що через систему проміжних кілець сполучена з матрицею 5, індуктор 2, проміжні кільця з феритної сталі 3 і 4 та проміжні кільця з аустенітної сталі 8 і 9, що розміщені конгруентно відносно заготовки 6. Порожнина розрядної камери 1 герметично відділена від порожнини матриці резиновою мембраною 7 і проміжним кільцем 13. До розрядної камери 1 під'єднано штуцер 11 для подачі до камери 1 робочої рідини і видалення повітря та електроди 12. 1 UA 98661 U 5 10 15 20 25 Установка працює наступним чином. На матрицю 5 встановлюють проміжні кільця 4 і 9, на які встановлюють листову заготовку 6. Протилежні проміжні кільця 3 і 8 встановлюють конгруентно відносно заготовки 6. На проміжне кільце 8 укладається резинова мембрана 7, поверх якої встановлюють проміжне кільце 13. Отримана конструкція притискається до розрядної камери 1. Розрядну камеру 1 через штуцер 11 наповнюють робочою рідиною. Індуктор 2 здійснює нагрів проміжних кілець з феритної сталі 3 і 4. Проміжні кільця з аустенітної сталі 8 і 9 нагріваються шляхом теплопровідності від проміжних кілець 3 і 4. Протилежні проміжні кільця 3 і 4 та 8 і 9 нагрівають фланцеву частину заготовки 6 шляхом теплопровідності до оптимальної температури деформування. Потрібні температури отримують шляхом зміни тривалості нагрівання. Потрібне поле температур забезпечують підбором геометричних параметрів проміжних кілець 3 і 4 та 8 і 9 (наприклад, діаметри D1 і D2) з відповідними коефіцієнтами теплопровідності, а також шляхом зміни геометрії стику проміжних кілець 3 і 4 та 8 і 9 (нагрівання проміжних кілець 8 і 9 здійснюється за рахунок теплопровідності, а отже залежить від площі контакту з проміжними кільцями 3 і 4). Після цього виконують витяжку заготовки 6 шляхом електрогідравлічного штампування, отримуючи готову деталь 10. Виконання проміжних кілець 3 і 4 та 8 і 9 з матеріалів, що мають різні фізичні властивості (матеріали кілець мають різні коефіцієнти теплопровідності) та змінна геометрія їх стику забезпечує диференційований нагрів заготовки 6 в радіальному напрямі, що покращує умови деформування і збільшує ступінь витяжки. Виконання протилежних проміжних кілець конгруентними забезпечує рівномірний нагрів заготовки з обох боків. Запропонована установка була випробувана для витяжки деталей у формі тіл обертання з титанового сплаву ВТ5-1 зі ступенем витяжки К=2,0. Було досягнуто температуру фланцевої частини заготовки 650 °C. Частота індуктора становила 660 кГц. Потужність джерел нагріву становила 20 кВт. Час на досягнення потрібної температури склав 50 секунд. Як робоче середовище для електрогідравлічного штампування було використано воду. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Установка для електрогідравлічного штампування з диференційованим нагрівом, що містить розрядну камеру, електроди, матрицю, яка відрізняється тим, що має між матрицею та розрядною камерою систему виготовлених з матеріалів з різними тепловими властивостями коаксіально встановлених проміжних кілець, зовнішня пара яких встановлена з можливістю нагріву від індуктора та має необхідну для досягнення заданого поля температур геометрію стику з внутрішньою парою, причому протилежні проміжні кільця виконані конгруентно. 2 UA 98661 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюKniaziev Mykhailo Klymovych

Автори російськоюКнязев Михаил Климович

МПК / Мітки

МПК: B21D 26/00, B21D 22/00

Мітки: штампування, нагрівом, установка, електрогідравлічного, диференційованим

Код посилання

<a href="https://ua.patents.su/5-98661-ustanovka-dlya-elektrogidravlichnogo-shtampuvannya-z-diferencijjovanim-nagrivom.html" target="_blank" rel="follow" title="База патентів України">Установка для електрогідравлічного штампування з диференційованим нагрівом</a>

Попередній патент: Система управління колісним транспортним роботом

Наступний патент: Формувач одиночної триімпульсної кодової серії з програмованими часовими параметрами

Випадковий патент: Спосіб одержання водовугільного палива