Спосіб активованого спікання порошку вольфраму

Номер патенту: 98884

Опубліковано: 12.05.2015

Автори: Бондаренко Володимир Петрович, Мартинова Людмила Михайлівна, Андреєв Ігор Вікторович, Тарасенко Любов Георгіївна

Формула / Реферат

1. Спосіб активованого спікання порошку вольфраму, що включає приготування замішаної з пластифікатором порошкової шихти, пресування брикету та його спікання у середовищі водню, який відрізняється тим, що спікання брикету проводять у закритому реакційному просторі при температурах 1000-1200 °C в середовищі водню, насиченого парою води.

2. Спосіб за п. 1, який відрізняється тим, що для приготування шихти беруть порошок вольфраму з розмірами частинок 3-1000 мкм.

Текст

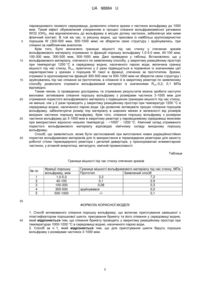

Реферат: Спосіб активованого спікання порошку вольфраму включає приготування замішаної з пластифікатором порошкової шихти, пресування брикету та його спікання у середовищі водню. Спікання брикету проводять у закритому реакційному просторі при температурах 1000-1200 °C в середовищі водню, насиченого парою води. UA 98884 U (12) UA 98884 U UA 98884 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до порошкової металургії і може бути застосована при виготовленні нових радіаціностійких пористих вольфрамових матеріалів для використання їх в термоядерних реакторах для захисту робочої стінки термоядерного реактора і деталей дивертора, у прискорювачах елементарних частинок та у атомній енергетиці. Відомо спосіб активованого спікання порошку заліза, молібдена, вольфраму (М.М. Федорченко, Р.А. Андриевский. Основы порошковой металлургии. - Изд. АН УССР. - Киев. 1963. - с. 288-300), який включає спікання вольфраму в твердій фазі з легуючими добавками, наприклад нікелю, кобальту, заліза, при температурах -0,45 Т абс. пл… Легуючі добавки вводили шляхом осадження на поверхні частинок основного металу плівки оксидів, яка утворювалася при випаровуванні розчинника з рідкого розчину солі металу, що додається, з наступним перемішуванням і відпалом порошків для відновлення оксидів. Недоліком цього способу є те, що для активації процесу спікання вольфраму використовують додаткові метали Co, Fe, Ni. Додавання порошків Co, Fe, Ni унеможливлює отримання чистих, без сторонніх домішок вольфрамових матеріалів. Крім того, на змішування і відпал витрачаються додатково час, електроенергія і розчинник. В основу даної корисної моделі поставлено задачу розробки такого способу активованого спікання порошку вольфраму з розмірами частинок 3-1000 мкм, який би забезпечував виготовлення хімічно чистого пористого вольфрамового матеріалу з підвищеною границею міцності під час стиску, не менше, ніж у 2 рази без додаткових витрат часу і електроенергії. Для вирішення цієї задачі створено спосіб активованого спікання порошку вольфраму з розмірами частинок 3-1000 мкм, що включає замішування порошку вольфраму з пластифікатором, пресування брикетів та спікання брикетів, причому, відповідно винаходу, для отримання пористого вольфрамового матеріалу з підвищеною границею міцності під час стиску, не менше ніж у 2 рази, спікання брикету проводять у закритому реакційному просторі в середовищі водню, насиченого парою води. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, і технічними результатами, які досягаються при її реалізації полягає у наступному. У закритий реакційний простір заповнений воднем після дегазації пластифікатора вводять воду з метою утворення насиченого парою води пароводневого газового середовища. Це приводить до можливості проходження окислювально-відновлювальних хімічних реакцій. При цьому в закритому реакційному просторі створюються умови для активації процесу масопереносу вольфрамовмісної речовини WO2(OH)2, яка утворюється внаслідок окиснення поверхні частинок вольфраму до оксиду вольфраму WO 3 з наступним утворенням WO2(OH)2 за реакцією: WO3+H2OWO2(OH)2. В свою чергу летка вольфрамовмісна речовина відновлюється в місцях контакту частинок вольфраму за реакцією: WO2(OH)2+3H2→W+4H2O, що забезпечує між ними фізичний контакт. Таким чином, в способі, що заявляється, використовують для активації спікання термохімічний метод спікання з використання добавки води та проходженням реакцій окиснення-відновлення в закритому реакційному просторі із застосуванням пароводневого газового середовища. В цих умовах з'являється можливість консолідації крупнозернистих (більше 1000 мкм) частинок вольфраму при їх спіканні за відносно низьких температур – 1000 °C. Крім того, в способі, що заявляється, при отриманні пористого вольфрамового матеріалу його хімічний склад відповідає хімічного складу вихідного порошку вольфраму. Отримання пористих вольфрамових матеріалів за заявленим способом дозволить створювати на їх основі нові радіаційностійкі компактні і пористі матеріали для їх використання в термоядерних реакторах, прискорювачах елементарних частинок, в атомній енергетиці, металургії, хімічній промисловості. Технічне рішення, що заявляється пояснюється наступними прикладами його здійснення. Приклад. Порошки вольфраму, одержані у закритому реакційному просторі, відповідно патенту (див. Патент 75190, Україна, МПК 7 B22F9/16. Спосіб отримання порошку вольфраму /Бондаренко В.П., Андреев І.В., Мартинова Л.М., Епік І.В., Опубл. 15.03.2006. Бюл. № 3) були розділені на фракції 1,0-5,0 мкм, 40-100 мкм, 100-300 мкм, 300-500 мкм, 500-1000 мкм. Для проведення досліду з вибраних фракцій порошків спресовано зразки 0 9 × 9 мм. При цьому фракції порошків W попередньо були замішані з пластифікатором для покращення їх пресуємості. Спікання проводили в середовищі водню при температурі 1200 °C у закритому реакційному просторі. При активованому спіканні у закритому реакційному просторі після дегазації пластифікатора було введено воду з метою утворення пароводневого газового середовища. Результати експерименту наведено на рисунку та у таблиці. Як видно із рисунку, на якому представлені зразки, спечені за найближчим аналогом (а) та заявленим способом (б), спікання у закритому реакційному просторі із застосуванням 1 UA 98884 U 5 10 15 20 25 30 пароводневого газового середовища, дозволило спікати зразки з частинок вольфраму до 1000 мкм. Такий ефект обумовлений утворенням в процесі спікання вольфрамовмісної речовини WO2 (ОН)2, яка відновлюючись до вольфраму в місцях дотику частинок, забезпечує між ними фізичний контакт. В той же час, із рисунку видно, що пресовки із найбільш крупнозернистих порошків W (300-500 мкм, 500-1000 мкм) не зберегли свою структуру і зруйнувались, при спіканні за найближчим аналогом. Крім того, було визначено границю міцності під час стиску у спечених зразків вольфрамового матеріалу отриманих із фракцій порошку вольфраму 1,0-5,0 мкм, 40-100 мкм, 100-300 мкм, 300-500 мкм, 500-1000 мкм. Дані приведено у таблиці. Встановлено, що у вольфрамового матеріалу, спеченого по заявленому способу, у закритому реакційному просторі при температурі 1200 °C в середовищі водню, насиченого парою води, величина границі міцності під час стиску, Rcm, практично у 2 рази підвищується в порівнянні із значеннями цієї характеристики у зразках з порошків W такої ж фракції, спечених за прототипом. Зразки, отримані із крупнозернистих фракцій 300-500 мкм та 500-1000 мкм не зберегли свою структуру і зруйнувались під час спікання за прототипом, а спікання їх в закритому реакторі по заявленому способу дозволило отримати вольфрамовий матеріал із значеннями Rcm-0,2; 0,1 МПа відповідно. Таким чином, із проведених досліджень та отриманих результатів можна зробити наступні висновки: активоване спікання порошку вольфраму з розмірами частинок 3-1000 мкм для отримання пористого вольфрамового матеріалу з підвищеною границею міцності під час стиску, не менше, ніж у 2 рази проводять у закритому реакційному просторі при температурі 1200 °C в середовищі водню, насиченого парою води. Це дозволяє активувати процес спікання порошків вольфраму, забезпечуючи розмір пор матеріалу в широких межах в залежності від розмірів вихідних частинок порошку вольфраму. Крім того, спікання порошку вольфраму з розміром частинок вольфраму до 3-1000 мкм в закритому реакторі у пароводневому середовищі можливо при використанні відносно низьких температур - ~1000° - 1200 °C. Хімічний склад отриманого пористого вольфрамового матеріалу відповідає хімічному складу вихідному порошку вольфраму. Спосіб, що заявляється, може бути застосований при виготовлені нових радіаційностійких пористих вольфрамових матеріалів для їх використання в термоядерних реакторах для захисту робочої стінки термоядерного реактора і деталей дивертора, у прискорювачах елементарних частинок, у атомній енергетиці, металурги, хімічній промисловості. Таблиця Границя міцності під час стиску спечених зразків № пп 1 2 3 4 5 Фракції порошку вольфраму, мкм 1,0-5,0 40-100 100-300 300-500 500-1000 Границя міцності вольфрамового матеріалу під час стиску, МПа Прототип Заявлений спосіб 3,3 7,2 0,1 2.9 0,08 0,3 зруйнувався 0,2 -//0,1 35 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 1. Спосіб активованого спікання порошку вольфраму, що включає приготування замішаної з пластифікатором порошкової шихти, пресування брикету та його спікання у середовищі водню, який відрізняється тим, що спікання брикету проводять у закритому реакційному просторі при температурах 1000-1200 °C в середовищі водню, насиченого парою води. 2. Спосіб за п. 1, який відрізняється тим, що для приготування шихти беруть порошок вольфраму з розмірами частинок 3-1000 мкм. 2 UA 98884 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюBondarenko Volodymyr Petrovych, Martynova Liudmyla Mykhailivna

Автори російськоюБондаренко Владимир Петрович, Мартынова Людмила Михайловна

МПК / Мітки

МПК: B22F 9/16

Мітки: порошку, спікання, вольфраму, активованого, спосіб

Код посилання

<a href="https://ua.patents.su/5-98884-sposib-aktivovanogo-spikannya-poroshku-volframu.html" target="_blank" rel="follow" title="База патентів України">Спосіб активованого спікання порошку вольфраму</a>

Попередній патент: Спосіб диференційної діагностики тривожних, депресивних розладів та деперсоналізацій у пацієнтів з психічними захворюваннями за шевченко-бітенським к.в.

Наступний патент: Різальний інструмент

Випадковий патент: Спосіб виробництва лікеро-горілчаного продукту