Спосіб зміцнення металорізального інструмента зі швидкорізальних сталей

Номер патенту: 99744

Опубліковано: 25.06.2015

Автори: Кіндрачук Мирослав Васильович, Лабунець Василь Федорович, Радько Олег Віталійович, Корбут Євген Валентинович, Загребельний Володимир Вікторович, Гуменюк Ігор Анатолійович

Формула / Реферат

1. Спосіб зміцнення металорізального інструмента із швидкорізальних сталей, що включає гартування, механічну обробку і відпуск, суміщений з нанесенням зносостійких покриттів у вакуумі, який відрізняється тим, що проводять попередньо лазерну обробку в режимі оплавлення дискретно з площею обробки 75-80 % від загальної площі оброблюваної поверхні з потужністю лазерного випромінювання 105-108 Вт/см2.

2. Спосіб за п. 1, який відрізняється тим, що суміщені операції нанесення покриттів і відпуску виконують при температурах 560-580 °C.

Текст

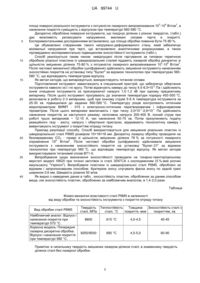

Реферат: Спосіб зміцнення металорізального інструмента із швидкорізальних сталей включає гартування, механічну обробку і відпуск, суміщений з нанесенням зносостійких покриттів у вакуумі. При цьому проводять попередньо лазерну обробку в режимі оплавлення дискретно з площею обробки 75-80 % від загальної площі оброблюваної поверхні з потужністю лазерного 5 8 2 випромінювання 10 -10 Вт/см . UA 99744 U (54) СПОСІБ ЗМІЦНЕННЯ МЕТАЛОРІЗАЛЬНОГО ІНСТРУМЕНТА ЗІ ШВИДКОРІЗАЛЬНИХ СТАЛЕЙ UA 99744 U UA 99744 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до технології виробництва металорізального інструмента і може бути використана у верстато-інструментальній промисловості. Особливістю способу є попередня перед нанесенням покриття дискретна лазерна обробка в режимі оплавлення для підвищення теплостійкості і зносостійкості інструмента та скорочення числа технологічних операцій під час його виготовлення. Відомий спосіб виготовлення металорізального інструмента із зносостійким покриттям включає нанесення покриттів після повного циклу термічної і наступної чистової механічної обробки (шліфування) [1]. Повний цикл термічної обробки (типова термічна обробка) інструмента із швидкорізальних сталей включає гартування від температур порядку 1240-1360 °C в ізотермічне середовище з температурою 450 °C і охолодження на повітрі та наступний триразовий відпуск. При цьому інструмент отримує необхідну твердість 63-65 HRC. Однак, триразовий відпуск інструмента із швидкорізальних сталей значною мірою знижує одну із найважливіших експлуатаційних характеристик інструментальних сталей - теплостійкість, тобто стійкість проти відпуску, здатність зберігати мартенситну структуру. Вона залежить від ступеня насиченості аустеніту легуючими елементами в процесі нагрівання під час гартування. Теплостійкість зазвичай оцінюють за максимальною температурою відпуску, після якого твердість ще не менша ніж 60 HRC (7700 МПа). Загартований стан швидкорізальних сталей характеризується тим, що їх твердість порівняно невелика (59-61 HRC), оскільки в структурі, крім мартенситу і первинних карбідів, міститься велика кількість залишкового аустеніту (більше 30 %). Високу твердість (63-65 HRC) сталь отримує під час триразового відпуску, коли відбувається перетворення аустеніту в мартенсит. При цьому кількість аустеніту знижується до 3-5 %. У процесі витримування при відпуску з мартенситу і залишкового аустеніту виділяються дисперсні карбіди. Мартенсит, утворений із збідненого легуючими елементами аустеніту підвищує твердість, але знижує теплостійкість. При стандартних температурах відпуску (540-560 °C) процес не завершується при одноразовій операції, тому у виробничій практиці використовують триразовий відпуск, щоб отримати задані значення твердості, при цьому після кожного відпуску потрібне охолодження інструмента. Крім того, існуюча технологія при нанесенні зносостійких покриттів [1] не може вважатись оптимальною, оскільки не розрахована на додатковий нагрів біля 600 °C, необхідний для отримання якісних покриттів, і є за суттю першопричиною перевідпуску інструменту. При цьому отримується неякісне покриття (пористість, відшаровування), тобто невиправний брак, а також невиправдано високі витрати електроенергії при виробництві інструмента. Найбільш близьким до способу, що заявляється, є "Способ упрочнения инструментов из быстрорежущих сталей" [2]. Згідно запропонованого способу зносостійке покриття наноситься на поверхню невідпущеного інструмента, коли ресурс його теплостійкості ще не вичерпаний, тобто операція нанесення зносостійкого покриття поєднується з процесом відпуску загартованого на вторинну твердість інструмента при підвищених температурах (550-570 °C). Запропонований спосіб має ряд недоліків. При одноразовому відпуску за температури 570 °C кількість залишкового аустеніту знижується лише до 10-15 %, а не до 3-5 %, як при триразовому відпуску, що призводить до зниження твердості. Крім того, нагрів до верхньої межі температурного інтервалу - 570 °C призводить до часткового розпадання відпущеного мартенситу і у творення троститу відпуску, що також призводить до зниження твердості. В основу корисної моделі поставлена задача удосконалити відомий спосіб шляхом дискретної лазерної обробки в режимі оплавлення поверхні невідпущеного інструмента з наступним відпуском загартованого інструмента при підвищених температурах 560-580 °C і суміщенням його з операцією нанесення покриттів, що забезпечує підвищення стійкості інструмента за рахунок покращеннякомплексу характеристик сталі, яка є підкладкою для тонкого іонно-плазмового покриття, а саме, підвищується теплостійкість і твердість сталі (табл.), дискретна структура поверхні створює благоприємний напружено-деформований стан щодо зниження напружень при терті, при цьому підвищується теплостійкість швидкорізальної сталі на 70-80 °C внаслідок насичення матриці легуючими елементами при розчиненні карбідів. Це дозволяє підвищити до 580 °C температуру відпуску, яка є оптимальною для нанесення зносостійких покриттів високої якості. Поставлена задача вирішується тим, що в способі зміцнення металорізальних інструментів із швидкорізальних сталей, що включає гартування, механічну обробку та суміщує операцію нанесення зносостійкого покриття з процесом одноразового відпуску інструмента, згідно з корисною моделлю, попередньо перед нанесенням покриття невідпущений інструмент піддають лазерній обробці в режимі оплавлення зі щільністю зміцнених ділянок 75-80 % від загальної 1 UA 99744 U 5 5 10 15 20 25 30 35 40 8 2 площі поверхні різального інструмента з потужністю лазерного випромінювання 10 -10 Вт/см , а нанесення покриття суміщують з відпуском при температурі 560-580 °C. Дискретно оброблена поверхня інструмента, що поєднує ділянки з різною твердістю, (табл.) дає можливість релаксувати напруження, викликані силами тертя в покритті. Експериментальними дослідженнями встановлено, що площа обробки повинна бути 75-80 %. Це обумовлено створенням такого напружено-деформованого стану, який забезпечує мінімальні напруження при терті, що встановлено аналітичними розрахунками, а також підтверджено експериментально підвищенням зносостійкості інструмента (табл.). Спосіб реалізується таким чином: невідпущені після гартування за типовою термічною обробкою різальні пластини із швидкорізальних сталей піддають лазерній обробці дискретно зі 5 8 2 щільністю зміцнених ділянок 75-80 % з потужністю лазерного випромінювання 10 -10 Вт/см . Після чистової механічної обробки (шліфування) здійснюють зміцнення інструменту нанесенням зносостійких покриттів на установці типу "Булат" за відомою технологією при температурах 560580 °C, що відповідають температурам відпуску. Як метал катодів, що випаровується, використовують титанові сплави. Підготовлений інструмент завантажують в спеціальний пристрій, що забезпечує обертання -3 інструмента навколо осі і по кругу. Потім відкачують камеру до тиску 4,5-6,5•10 Па і здійснюють іонне очищення інструмента за прискорюючої напруги 1,0-1,2 кВ при одному працюючому випарнику. Після цього інструмент прогрівають до значення температури порядку 450-500 °C, включаючи в роботу 2-3 випарники, щоб при іонному струмі 5-8 А температура інструмента за 25-30 хв. підвищилася до заданих 560-580 °C. Температуру різців контролюють оптичним мікропірометром ВИМП - 015 з електронно-оптичним перетворювачем і інфрачервоним -1 -1 пірометром. Після цього випарники виключають і при тиску 2,0•10 -2,6•10 Па здійснюють нанесення покриттів за наступного режиму: негативна напруга 200-400 В, іонний струм при роботі трьох випарників ~ 12-15 А, час нанесення 50-70 хв. Потім призупиняють подачу реакційного газу - азоту, напругу і обертання пристрою, відкривають технологічну камеру і вивантажують інструмент з покриттям нітриду титану. Приклад реалізації способу. Спосіб використовується для зміцнення різальних пластин із швидкорізальної сталі Р6М5 розміром 10×18×18 мм. Дискретну лазерну обробку проводили на безперервному СО2 - лазері зі щільністю зміцнених ділянок 78 % за потужності лазерного 8 2 опромінення 10 Вт/см . Після чистової обробки (шліфування) здійснювали зміцнення інструмента з нанесенням зносостійкого покриття на установці "Булат-31" за відомою технологією при температурі 580 °C, що відповідає температурі відпуску. Як метал катодів використовували титановий сплав ВТ1-0. Випробування щодо визначення зносостійкості проводили на токарно-гвинторізальному верстаті моделі 16К20 при точінні заготівок із сталі 30ХГСА з охолодженням (5 %-вий розчин емульсаолу "Укрінол"). Випробували пластини із швидкорізальної сталі Р6М5, оброблені за відомим і запропонованим способом. Критерієм зносу слугувала фаска зносу по задній грані шириною 0,6 мм. Швидкість різання 50 м/хв. Як видно з наведених даних в табл., зносостійкість пластин, оброблених за даним способом вища, ніж зносостійкість пластин, оброблених за найближчим аналогом, в 1,4-2,0 рази. Таблиця Фізико-механічні властивості сталі Р6М5 в залежності від виду обробки та зносостійкість інструмента з покриття нітриду титану Вид обробки сталі Р6М5 Найближчий аналог: Відпуск і нанесення покриття при температурі 570 °C. Корисна модель: Попередня лазерна дискретна обробка. Відпуск і нанесення покриття при температурі 580 °C. Твердість сталі, МПа Теплостійкість Товщина Зносостійкість сталі з сталі, °C покриття, мкм покриттям, хв. 8600 615 °C 4,0-4,5 40-45 9250/8500 690 °C 4,5-5,0 60-90 Примітка: в чисельнику твердість зміцнених лазером ділянок сталі, в знаменнику твердість ділянок сталі без лазерної обробки. 2 UA 99744 U 5 Джерела інформації: 1. Инструкция "Рекомендации по нанесению износостойких покрытий на инструмент из быстрорежущей стали на установке "Булат 21М" - Харьков: Укроргстанкинпром. 1981. 2. Изобретение SU 1536857 А1, С23С 14/32 Способ упрочнения металлорежущих инструментов из быстрорежущих сталей / Беликов Е.В., Рузаев А.Г., заявитель Томский политехнический институт, № 4253048 / 24-21. заявл. 08.04.1987, опубл. 2000. Бюл. № 3. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 1. Спосіб зміцнення металорізального інструмента із швидкорізальних сталей, що включає гартування, механічну обробку і відпуск, суміщений з нанесенням зносостійких покриттів у вакуумі, який відрізняється тим, що проводять попередньо лазерну обробку в режимі оплавлення дискретно з площею обробки 75-80 % від загальної площі оброблюваної поверхні з 5 8 2 потужністю лазерного випромінювання 10 -10 Вт/см . 2. Спосіб за п. 1, який відрізняється тим, що суміщені операції нанесення покриттів і відпуску виконують при температурах 560-580 °C. Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюKindrachuk Miroslav Vasyliovych, Korbut Yevhen Valentynovych, Labunets Vasyl Fedorovych

Автори російськоюКиндрачук Мирослав Васильевич, Корбут Евгений Валентинович, Лабунец Василий Федорович

МПК / Мітки

МПК: C23C 14/32

Мітки: швидкорізальних, спосіб, металорізального, сталей, зміцнення, інструмента

Код посилання

<a href="https://ua.patents.su/5-99744-sposib-zmicnennya-metalorizalnogo-instrumenta-zi-shvidkorizalnikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб зміцнення металорізального інструмента зі швидкорізальних сталей</a>

Попередній патент: Складаний циркулярний консервний ніж

Наступний патент: Апарат для контактування газу та рідини

Випадковий патент: Комплексний брикетований модифікатор