Технологічна лінія для контролю та обробки зварних труб

Номер патенту: 10025

Опубліковано: 30.09.1996

Автори: Магальник Борис Якович, Лохонько Микола Миколайович, Сапригін Хразален Михайлович, Індицький Борис Менделевич, Ксаверчук Леонід Петрович, Куцін Володимир Семенович, Гончар Володимир Павлович, Ферлудін Володимир Михайлович, Попенко Олександр Пилипович, Свідлер Валентин Львович

Формула / Реферат

1. Технологическая линия для контроля и обработки сварных труб, поступающих с трубоэлектросварочного агрегата, включающая приемный стеллаж, загрузочное устройство, технологическое оборудование, связанное между собой транспортными средствами, устройство для контроля труб и концевой участок линии с карманом для годных труб, отличающаяся тем, что она снабжена системой по меньшей мере из трех трайбаппаратов, между которыми расположено устройство для контроля труб, выполненное в виде вихрето-кового дефектоскопа, за которым установлена дисковая лила, карман для брака и отходов со сбрасывателем, выполненным в виде опрокидываемого желоба, а на концевом участке линии между снабженным сбрасывателем рольгангом и карманом для стандартных труб расположен дополнительный карман для нестандартных труб, над которым смонтирован с возможностью поворота в продольном направлении скат-перекрыватель.

2. Линия по п. 1, отличающаяся тем, что на ее концевом участке оппозитно карманам для годных труб, по другую сторону рольганга расположен дополнительный карман, а привод сбрасывателя труб выполнен реверсивным.

3. Линия по п. 1, отличающаяся тем, что по меньшей мере один из роликов трайбаппаратов выполнен калиброванным и неприводным.

Текст

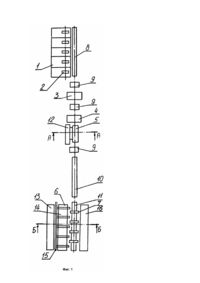

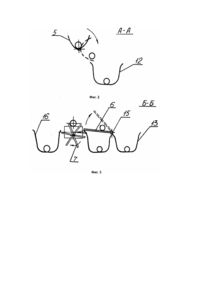

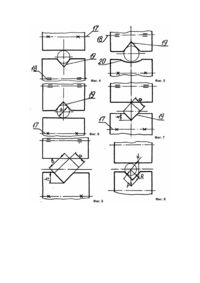

Изобретение относится к производству разнотипных и разномерных труб, преимущественно, к поточным линиям при их отделка, контроле и сортировке. В настоящее время при производстве продольно-сварных труб на непрерывных трубосварочных станах после их формовки производится порезка штанг пилой на ходу на мерные длины. Затем с помощью дефектоскопа выявляются дефекты в каждой трубе и независимо от величины дефекта (локальный или равный всей длине) трубы сортируются и сбрасываются в карманы дм годных и бракованных труб. Вырезка в трубах отдельных дефектов (например, непровара швов, раковин, вмятин и др.) при поточном производства на трубосварочном стане приводит к остановке стена со значительной потерей производительности, что делает работу его в непрерывном режиме невозможной. Кроме того, при производстве разномерных и разнотипных труб потребуется дополнительная настройка участка отделки для контроля и сортировки труб, включая замену роликов рольганга, Дело в том, что при транспортировке разномерных и разнотипных труб по калиброванным роликам рольганга скорость их перемещения различна (из-за различия окружных скоростей), Следовательно, отрезка локальных дефектов не может быть точной, что приведет к потерям металла и снижению качества труб. Известна технологическая линия для правки и резки длинномерных прутков, содержащая приемный стеллаж, правильные, порезочные средства, рольганги, склизы, шлепперы и сбрасыватели [1]. Линия проста по конструкции, достаточно производительна, но на ней затруднена переработка разномерных по сечению прутков и тем более труб, из-за трудностей перестройки порезочных и правильных средств. Известна технологическая линия для обработки и контроля труб, поступающих с прокатного стана, содержащая приемный стеллаж, выполненный в виде поворотной решетки, установленное по ходу технологического процесса оборудование, связанное между собой транспортными средствами, устройство для контроля труб и концевой участок линии с карманом [2]. Линия позволяет несколько улучшить качество контроля труб в технологическом потоке по сравнению с предыдущим аналогом и повысить качество готовых труб, однако, при использовании поворотных решеток снижается производительность линии. Однако, получение требуемого технического результата по контролю, обработке и сортировке по качеству сварных труб, поступающих с трубного агрегата, при использовании невозможно из-за недостаточно надежного уровня контроля труб и отсутствия связи между контролем, порезкой и сортировкой труб по качеству. Кроме того, не могут контролироваться, обрабатываться и сортироваться разномерные и разнотипные трубы в широком сортаменте и малотоннажными партиями. В основу изобретения поставлена задача создать технологическую линию для контроля и обработки сварных труб, в которой усовершенствование, касающееся снабжения линии новыми конструктивными элементами и их взаиморасположения, позволит повысить качество сварных труб и расширить технологические возможности линии, и за счет этого повысить надежность обработанных на линии сварных труб. Для решения поставленной задачи технологическая линия для контроля и обработки сварных труб, поступающих с трубоэлектросварочного стана, включает приемный стеллаж, загрузочное устройство, технологическое оборудование, связанное между собой транспортными средствами, устройство для контроля труб и концевой участок линии с карманом для годных труб. В отличие от известной предлагаемая технологическая линия снабжена системой по крайней мере из трех трайбаппаратов, между которыми расположено устройство для контроля труб, выполненное в виде вихретокового дефектоскопа. За дефектоскопом установлены дисковая пила, карман для брака и отходов со сбрасывателем, выполненным в виде опрокидываемого желоба. На концевом участке линии между снабженным сбрасывателем рольгангом и карманом для стандартных труб расположен дополнительный карман для нестандартных труб. Над ним смонтирован с возможностью поворота в продольном направлении скат-перекрыватель. На концевом участке линии оппозитно карманам для годных труб, по другую сторону рольганга может быть расположен дополнительный карман, а привод сбрасывателя можно выполнить реверсивным. По крайней мере один из роликов трайбаппаратов линии можно выполнять калиброванным и неприводным. В результате использования заявляемого изобретения достигается результат, заключающийся в разработке автоматизированной технологической линии по вторичному контролю бракованных. сварных труб, выявлению и оценке дефектов, их удалению и последующей сортировки на стандартные, нестандартные и бракованные трубы. На линии возможна обработка разномерных (по диаметру и длине) и разнотипных (круглых, квадратных, прямоугольных) труб в широком сортаменте мало- и среднетоннажными партиями, Обработку труб можно выполнять в непрерывном и цикличном режиме без существенных остановок на перестройку оборудования при переходе на новый размер трубы. Снабжение технологической линии системой по крайней мере из трех трайбаппаратов, связанных электрически с вихретоковым дефектоскопом и приводом пилы, позволяет своевременно перемещать трубы по потоку и точно по времени останавливать их для порезки на автоматически задаваемом расстоянии от дефектного участка. Расположение между трайбаппаратами устройства для контроля труб, выполненного в виде вихретокового дефектоскопа, и последующая установка дисковой пилы составляют блок компактного электрически и механически связанного между собой оборудования, который позволяет выполнять ряд операций по обнаружению дефектов, перемещению и своевременной остановке труб для отрезки дефектных участков, перемещению порезанных частей с оценкой их качества и сортировкой по карманам для брака и отходов, для нестандартных и стандартных труб. Выполнение сбрасывателя в виде опрокидываемого желоба позволяет отсортировать короткие концы, брак и отходы перед последующей передачей длинномерных годных труб для сортировки на стандартные и нестандартные. Снабжение рольганга на концевом участке линии сбрасывателем и монтаж синхронно связанного с ним и поворачиваемого в продольном направлении скатом-перекрывателем позволяет четко сортировать трубы на стандартные при опущенном скате-перекрывателе и на нестандартные при его подъеме, что и обеспечивается расположением дополнительного кармана между рольгангом и карманом для стандартных труб. Четкая и синхронная работа трайбаппаратов, дефектоскопа, пил, опрокидывающегося желоба, сбрасывателя и ската-перекрывателя позволяют качественно сортировать порезанные трубы на брак, стандартные и нестандартные независимо от их размеров, формы и длины, улучшить их качество, обеспечить экономию металла, повысить производительность линии и трубосварочного агрегата. Расположение на концевом участке линии оппозитно карманам для годных труб по другую сторону рольганга дополнительного кармана и выполнение привода сбрасывателя труб реверсивным позволяют периодически использовать этот карман для сброса годных труб в то время, когда обвязываются и выгружаются стандартные или нестандартные трубы из соответствующих заполненных карманов по другую сторону рольганга. Это позволяет исключить остановки линии на отгрузку готовых труб, повысить производительность линии, Выполнение по крайней мере одного из роликов трайбаппаратов калиброванным и неприводным позволяет стабилизировать скорость перемещения труб за дефектоскопом и перед пилой, что улучшает точность остановки трубы для порезки, снижает отходы металла. в обрезь независимо от размеров и формы сменяемых для обработки труб. Сущность изобретения поясняется чертежами, на которых изображено: на фиг.1 - схема расположения оборудования технологической линии; на фиг.2 - вид по А - А на фиг.1; на фиг.4 - вид по Б - Б на фиг.1; на фиг.4 - 9 - различные варианты выполнения роликов трайбаппаратов. Изобретение реализуется следующим образом. Заявляемая технологическая линия для контроля и обработки сварных труб, поступающих с трубоэлектросварочного агрегата, включает приемный стеллаж 1, загрузочное устройство 2 для поштучной загрузки труб. Технологическое оборудование содержит устройство для контроля труб 3, дисковую пилу 4 и желобчатый сбрасыватель 5, скат-перекрыватель 6 со сбрасывателем 7 и карман, связано между собой транспортными средствами - приемным рольгангом 8, трайбаппаратами 9 и транспортными рольгангами 10 и 11 для годных труб. В отличие от прототипа линия снабжена системой по крайней мере из трех трай-баппаратов 9, между которыми - расположено устройство для контроля труб, выполненное в виде вихретокового дефектоскопа 3. За ним после трайбаппарата 9 установлена дисковая пила 4, карман 12 для брака и отходов со сбрасывателем 5, выполненным в виде опрокидываемого желоба. На концевом участке технологической линии между снабженным сбрасывателем 7, рольгангом 11 и карманом 13 для стандартных труб расположен дополнительный карман 14 для нестандартных труб, над которым смонтирован с возможностью поворота относительно оси 15 в продольном направлении скат-перекрывателя 6. На концевом участке линии оппозитно карманам 13 и 14 для годных труб, по другую сторону рольганга 11 может быть расположен дополнительный карман 16, а привод сбрасывателя 7 труб может быть реверсивным. По крайней мере один из двух роликов трайбаппаратов 9 может быть выполнен калиброванным и неприводным. На фиг.4 - 9 показаны приводные и неприводные ролики 17 и 18 с калиброванными треугольными или радиальными ручьями 19 и 20 и гладкие валки 21. Калиброванные и неприводные валки могут быть в трайбаппарате как верхними, так и нижними. В процессе работы технологической линии пакет предназначенных для переработки труб загружают краном на приемный стеллаж 1 и загрузочным устройством 2 (дозатором) трубы поштучно задают на приемный рольганг 8. Каждая труба с помощью трайбаппаратов 9 пропускается через дефектоскоп 3 и годные трубы направляются транспортным рольгангом 10 в карман 13 стандартных труб, а браковочные трубы - к дисковой пиле 4, на которой автоматически вырезаются дефектные участки трубы. Если отрезанная часть трубы менее полутора метров, то она сбрасывается в карман 12 путем опрокидывания желоба сбрасывателя 5 (фиг.2), после чего сбрасыватель возвращается в исходное положение. Если отрезанная часть трубы больше полутора метров, то она направляется на концевой участок линии и сбрасывается по команде автоматизированной управляющей системы в карман 13 или 14. При этом для пропуска труб с дефектами длиной более полутора метров и труб бездефектных длиной 1,5 - 3м скат-перекрыватель б поворачивается вокруг оси 15 в верхнее положение, и труба сталкивается сбрасывателем 7 в карман 14. Если же отрезанная труба имеет длину более 3м и на ней отсутствуют дефекты, то в этом случае скат-перекрыватель 6 опускается в нижнее положение и с помощью сбрасывателя 7 труба сталкивается в карман 13 стандартных труб. Пакету труб из карманов 13 или 14 поело обвязки забираются краном. В это время на линии может заполняться карман 16 годными трубами при реверсивном повороте сбрасывателя 7. При сортировке квадратных и прямоугольных труб могут быть использованы только карманы 14 и 16. Для повышения точности отрезки дефектных участков (со смещением, не превышающим 50мм) по крайней мере один из роликов выполняется калиброванным и неприводным, что позволяет стабилизировать скорость и время перемещения труб от дефектоскопа до дисковой пилы. На фиг.4 - 9 показаны размещения разномерных и разнотипных труб, проходящих в трайбаппарате через калиброванные неприводные и гладкие приводные валки, Использование неприводного ролика с треугольным ручьем лучше стабилизирует скорость перемещения разномерных круглых труб. Глубину треугольного ручья при транспортировке квадратных и прямоугольных труб определяют зависимостями где и - размеры трубы. При транспортировке слегка прогнутой трубы в трех трайбаппаратах с калиброванными ручьями происходит доправка труб за счет смещения к средней части калибра изогнутых участков под действием силы являющейся равнодействующей сил реакций и со стороны роликов. Правке подвергаются трубы с общей стрелой прогиба не более 0,25 диаметра. Так, например, при переработке дефектных сварных труб диаметром 42,3мм и длиной 5 - 8мм из углеродистой стали Ст.3 на технологической линии трубного цеха метзавода им. Коминтерна пакет труб массой 5т загружали но приемный стеллаж и загрузочным устройством поштучно подавали на приемный рольганг. Со скоростью 0,2 - 0,4м/с трубы проходят дефектоскопию и в строго заданное время останавливаются перед дисковой пилой для отрезки дефектных участков. Бракованные трубы и отходы длиной до 1500мм сбрасывали желобом в карман, остальные сортировались по карманам на концевом участке линии на трубы стандартные и нестандартные. В итоге из пачки бракованных труб было получено 0,460т обрезков и брака, 3,02т - стандартных и 0,72т нестандартных труб. На технологической линии была опробована переработка круглых труб диаметром от 20 до 76мм, квадратной 25 ´ 25мм и прямоугольных размером 25 ´ 28, 25 ´ 40 и 25 ´ 50мм. Согласно данным проведенных опробований в промышленных условиях заявляемое изобретение по сравнению с прототипом обладает преимуществами: а) снижается брак с 5 до 0,46т, т.е. более чем в 10 раз, при этом выравниваются штанги (происходит их доправка), повышается производительность стана; б) переработку разномерных и разнотипных труб производят практически на одном оборудовании безсущественной перестройки его.

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess line for control and treatment of welded pipes

Автори англійськоюHonchar Volodymyr Pavlovych, Ksaverchuk Leonid Petrovych, Kutsyn Volodymyr Semenovych, Sapryhin Khrazalen Mykhailovych, Popenko Oleksandr Pylypovych, Ferludin Volodymyr Mykhailovych, Indytskyi Borys Mendelevych, Mahalnyk Borys Yakovych, Svidler Valentyn Lvovych, Lokhonko Mykola Mykolaiovych

Назва патенту російськоюТехнологическая линия для контроля и обработки сварных труб

Автори російськоюГончар Владимир Павлович, Ксаверчук Леонид Петрович, Куцин Владимир Семенович, Сапрыгин Хразален Михайлович, Попенко Александр Филиппович, Ферлудин Владимир Михайлович, Индицкий Борис Менделевич, Магальник Борис Яковлевич, Свидлер Валентин Львович, Лохонько Николай Николаевич

МПК / Мітки

МПК: B21C 37/06, B23Q 41/00

Мітки: зварних, обробки, лінія, контролю, труб, технологічна

Код посилання

<a href="https://ua.patents.su/6-10025-tekhnologichna-liniya-dlya-kontrolyu-ta-obrobki-zvarnikh-trub.html" target="_blank" rel="follow" title="База патентів України">Технологічна лінія для контролю та обробки зварних труб</a>

Попередній патент: Сталь

Наступний патент: Сталь

Випадковий патент: Комплекс тонкодисперсного дрібнення матеріалів