Жароміцна корозійностійка сталь

Номер патенту: 100650

Опубліковано: 10.01.2013

Автори: Панченко Олександр Іванович, Євсєєва Наталія Олексіївна, Масленніков Анатолій Миколайович, Міщенко Валерій Григорович, Лютий Олександр Павлович

Формула / Реферат

Жароміцна корозійностійка сталь, яка містить залізо (Fe), вуглець (C), азот (N), марганець (Mn), хром (Cr), нікель (Ni), мідь (Cu), а також рідкісноземельні метали (РЗМ) з групи церій, лантан, празеодим та неодим, яка відрізняється тим, що додатково містить кремній (Si), алюміній (Al), молібден (Mo), ніобій (Nb) та барій (Ba) при такому співвідношенні компонентів, у мас. %:

C

0,02-0,12

N

0,01-0,10

Mn

5,0-10,5

Cr

16,0-19,0

Ni

2,0-3,8

Mo

0,2-0,6

Nb

0,1-0,4

Al

0,02-0,15

Si

0,4-0,8

Cu

0,1-0,45

Ba

≤0,001

РЗМ

0,001-0,01

Fe

решта.

Текст

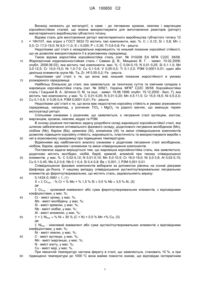

Реферат: Винахід належить до чорної металургії. Жароміцна корозійностійка сталь містить, мас. %: вуглець 0,02-0,12, азот 0,01-0,10, марганець 5,0-10,5, хром 16,0-19,0, нікель 2,0-3,8, кремній 0,04-0,8, алюміній 0,02-0,15, мідь 0,1-0,45, рідкісноземельні метали з групи церій, лантан, празеодим та неодим 0,001-0,01, молібден 0,2-0,6, ніобій 0,1-0,4, барій ≤ 0,001 та залізо решта. Технічний результат: підвищення корозійної стійкості та жароміцності сталі в агресивному середовищі та при високих температурах. UA 100650 C2 (12) UA 100650 C2 UA 100650 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до металургії, а саме - до легованих хромом, нікелем і марганцем корозійностійких сталей, що можна використовувати для виготовлення реакторів (реторт) магнієтермічного виробництва губчастого титану. Відома сталь для виготовлення реторт магнієтермічного виробництва губчастого титану 12 × 18Н10Т, яка згідно з ГОСТ 5632-72 містить такі компоненти, мас. %: С 0,12; Si 0,8; Mn 2,0; Cr 17,0-19,0; Ni 9,0-11,0; S 0,020; P 0,35; Ті 0,6-0,8; Fe - решта. Недоліками цієї сталі є незадовільна жароміцність та низький показник корозійної стійкості, що не дозволяє використовувати її в агресивному середовищі. Також відома жаростійка корозійностійка сталь (пат. № 010206 ЕA МПК С22С 38/58. Жаропрочная коррозионностойкая сталь / Савкин Д. В., Мищенко В. Г. - заявл. 10.02.2006; опубл. 2008.06.03), яка містить такі компоненти, мас. %: С 0,04-0,15; N 0,01-0,25; Si 0,1-1,0; Mn 3,0-12,5; Cr 10,0-15,0; Ni 1,0-7,0; Cu 0,1-0,6; V 0,05-0,5; Ті 0,1-2,0; PЗM 0,0001-0,01; один або декілька елементів групи Nb, Та, Zr, Hf 0,05-0,2; Fe - решта. Недоліками цієї сталі є те, що вона має низький показник жаростійкості в умовах розжареного середовища. Найбільш близькою до сталі, яка заявляється, за технічною суттю та хімічним складом є 6 жароміцна корозійностійка сталь (пат. № 30921, Україна. МПК С22С 38/58. Корозійностійка сталь / Сацький В. А., Штехно О. М. та інші. - заявл. 19.06.1998; опубл. 15.12.2000 - бюл. 7), яка містить такі компоненти, у мас. %: С 0,01-0,05; N 0,01-0,20; Мn 4,5-11,5; Сr 15,5-18,5; Ni 0,5-2,0; Сu 0,1-0,6; V 0,05-0,4; РЗМ 0,0001-0,01; Fe - решта. Недоліками цієї сталі є те, що вона має недостатню корозійну стійкість в умовах агресивного середовища, наприклад, у розчинах ТіСl4 і MgCl2 та рідкого магнію, що зменшує термін експлуатації реторт. Спільними ознаками з рішенням, що заявляється, є легування сталі вуглецем, азотом, марганцем, хромом, нікелем, міддю та РЗМ. В основу рішення поставлено задачу розробити склад жароміцної корозійностійкої сталі, яка шляхом забезпечення оптимального фазового складу, додаткового легування молібденом (Мо), ніобієм (Nb), барієм (Ва), кремнієм (Si), алюмінієм (Аl) та зміни співвідношення компонентів дозволяє підвищити корозійну стійкість, жароміцність, пластичність та використовувати вироби з неї в агресивному середовищі при підвищених температурах. Відмінними від найближчого аналогу ознаками є додаткове легування сталі молібденом, ніобієм, барієм, кремнієм і алюмінієм та зміна співвідношення компонентів. Поставлена задача вирішується тим, що жароміцна корозійностійка сталь, яка заявляється, додатково містить молібден, ніобій, барій, кремній, алюміній при такому співвідношенні елементів, у мас. %: С 0,02-0,12; N 0,01-0,10; Мn 5,0-10,5; Сr 16,0-19,0; Ni 2,0-3,8; Аl 0,02-0,15; Сu 0,1-0,45; Mo 0,2-0,6; Nb 0,1-0,4; Si 0,4-0,8; Ba 0,001; P3M 0,001-0,01. Співвідношення фазових компонентів вибирали за допомогою рівнянь на основі діаграми Шефлера де-Лонга. У нашому випадку співвідношення аустенітоутворювальних легувальних елементів до феритоутворювальних, що містить сталь, задовольняють виразу: 0,143Х-0,168У 1, (1) X = Сrекв. - % Сr + % Мо + % 1,5 % Si + 0,5 % Nb + 3,5 % Al, (2) де Creкв. - хромовий еквівалент або сума феритоутворювальних елементів, з відповідними коефіцієнтами, у мас. %; Сr - вміст хрому, у мас. %; Мо - вміст молібдену, у мас. %; Si - вміст кремнію, у мас. %; Nb - вміст ніобію, у мас. %; Аl - вміст алюмінію, у мас. %; У = Niекв. = % Ni + 30 % (С + N) + 0,5 % Mn +% Сu, (3) де Niекв - нікелевий еквівалент або сума аустенітоутворювальних елементів з відповідними коефіцієнтами, у мас. %; Ni - вміст нікелю, у мас. %; С - вміст вуглецю, у мас. %; Мn - вміст марганцю, у мас. %; N - вміст азоту, у мас. %; Сu - вміст міді, у мас. %. При кімнатній температурі частина фериту в сталі, що заявляється, становить 10 %, а при підвищенні температури до 1000 °C вона майже повністю зникає, що відповідає ізотермічним 1 UA 100650 C2 5 10 15 20 25 30 35 40 45 50 55 діаграмам [Бабаков А.А. Коррозионностойкие стали и сплавы / А.А. Бабаков, М.В. Приданцев. М.: Металлургия, 1971. - С. 319]. Підвищення жароміцності, корозійної стійкості та пластичних властивостей сталі, за запропонованим рішенням, обумовлено додатковим введенням молібдену, ніобію, барію, кремнію і алюмінію при вказаному співвідношенні елементів, яке забезпечує підвищений опір сталі до міжкристалітної корозії при високих температурах. Введення в сталь вуглецю у запропонованому діапазоні 0,02-0,12 мас. % обумовлено: нижня межа - різким зниженням показника повзучості сталі при виході за вказану межу, яке може призводити до зміни розмірів та втрати форми виробів, що експлуатують в умовах високих температур та агресивного середовища, наприклад, реторт; верхня межа - ризиком виділення карбідів хрому при перевищенні цього значення. Вміст азоту має бути в діапазоні 0,01-0,10 мас. %, це обумовлено: нижня межа - різким зниженням показника міцності та повзучості сталі при виході за вказану межу; верхня межа розчинністю азоту в хромонікельмарганцевих сталях та підвищенням крихкості сталі при виході за вказану межу. Вміст марганцю має бути в діапазоні 5,0-10,5 мас. %, це обумовлено: нижнє значення різким збільшенням кількості фериту або мартенситу, що призводить до зниження показників повзучості та корозійної стійкості сталі в агресивному середовищі; верхня межа - різким зниженням показника корозійної стійкості сталі при виході за вказану межу. Вміст хрому має бути в діапазоні 16,0-19,0 мас. %, його вибирають за умов забезпечення достатньої жароміцності та корозійної стійкості сталі в умовах агресивного середовища. При цих концентраціях хром спільно з марганцем сприяє стабілізації аустеніту, що забезпечує показник її жароміцності на необхідному рівні. Вміст нікелю має бути в діапазоні 2,0-3,8 мас. %, це обумовлено аустенітоутворювальним ефектом, який необхідний для одержання стабільної структури сталі. Тільки аустенітна структура забезпечує необхідні показники корозійної стійкості та жароміцності сталі. Використання реторт у магнієтермічному виробництві титану, виготовлених зі сталі, в якій вміст нікелю перевищує запропоновану верхню межу, неможливо, тому що нікель починає інтенсивно розчинятись у рідкому магнії, що призводить до забруднення титанової губки і, відповідно, зниження її якості. Вміст молібдену має бути в діапазоні 0,2-0,6 мас. %, а ніобію 0,1-0,4 мас. %, це обумовлено: нижня межа - достатньою концентрацією цих елементів у сталі для початку їх розчинення в карбіді хрому та утворення складного карбіду типу Ме23С6, який забезпечує показники міцності сталі; при виході за верхню межу - відбувається зниження жароміцності запропонованої сталі, що не дозволяє використовувати її в процесі магнієтермічного виробництва титану в діапазоні робочих температур реторт. Введення в сталь, яка заявляється, алюмінію в діапазоні 0,02-0,15 мас. % сприяє регулюванню дисперсності неметалевих включень сталі. При виході за межі вказаного діапазону знижується ефективність його впливу на весь комплекс властивостей, що призводить до зниження експлуатаційних характеристик сталі. Вміст кремнію має бути в діапазоні 0,4-0,8 мас. %, це обумовлено: нижня межа забезпеченням вмісту кремнію, який необхідний для початку процесу розкислення сталі; верхня межа - різким зниженням показників пластичності при виході за вказану межу. Введення в сталь барію 0,001 мас. % обумовлено межею його розчинності у твердому розчині сталі. Вміст рідкісноземельних металів із групи церій, лантан, празеодим, неодим у діапазоні 0,001-0,01 мас. % забезпечує зменшення дифузійної рухомості атомів вуглецю та азоту, що перешкоджає утворенню карбідів та нітридів і сприяє їх подрібненню та рівномірному розподілу в структурі заявленої сталі, за рахунок чого зменшується її крихкість. Нижня межа обумовлена появою карбідів та нітридів при виході за вказану межу; верхня межа вмісту РЗМ вибрана за умов економічної доцільності. Таким чином, поліпшення структури та властивостей запропонованої сталі досягається комплексним легуванням молібденом, ніобієм, барієм, кремнієм і алюмінієм та введенням наперед визначеної кількості рідкісноземельних металів. Раціонально вибрані межі вмісту вуглецю, азоту, марганцю, молібдену, ніобію, кремнію, алюмінію та РЗМ дозволяють отримати найбільш оптимальний структурний стан корозійностійкої сталі та її експлуатаційних властивостей у діапазоні температур 100-850 °C. З метою перевірки хімічного складу винаходу було проведено лабораторні плавки сталі. Виплавку лабораторних сталей проводили в індукційній печі з основною футерівкою ємкістю 50 2 UA 100650 C2 5 кг. Отримані виливки кували на заготовки розміром 40 × 80 × 100 мм, з котрих гарячої прокаткою отримували зразки товщиною 25, 20 і 16 мм. Зразки 1-3 мають вміст компонентів, що виходять за межи запропонованого рішення, зразки 4-8 відповідають хімічному складу запропонованої сталі, зразки 9-10 - хімічному складу сталей за прототипом. Хімічний склад та результати випробувань наведено в таблиці. Таблиця № з/п С+ Вміст хімічних елементів, мас. % N 1 0,02 0,01 2 0,11 0,10 3 0,05 0,03 4 5 6 7 8 0,09 0,03 0,12 0,10 0,02 0,02 0,07 0,04 0,03 0,12 9 0,01 0,01 10 0,05 0,02 10 15 20 25 Si Мn Сr Ni Мо Nb Al Сu Ba за межами запропонованого рішення 0,38 4.82 15,7 1,92 0,19 0,14 0,02 0.12 0,001 0,82 10,70 19,1 3,86 0,58 0,37 0,16 0,47 0,001 0,32 8,90 16,0 2,00 0,20 0,40 0,03 0,45 0,001 відповідає запропонованому рішенню 0,71 9,00 18,5 3,65 0,25 0,31 0,03 0,25 0,001 0,75 9,40 17.9 3,48 0,57 0,25 0.06 0,31 0,001 0,81 10,50 19,0 2,05 0,21 0,10 0,12 0,15 0,001 0,56 10,35 18,7 2,15 0,19 0,11 0,15 0,21 0,001 0,80 5,00 17,0 3,80 0,60 0,21 0,04 0,10 0,001 відповідно до найближчого аналога 4,50 15,5 0,50 V = 0,05 - 0,10 - 11,50 18,5 2,00 V = 0,40 - 0,60 Швидкість Межа корозії. повзучості, РЗМ 2 МПа г/см год. 0,0020 0,0140 0,0010 1,2613 1,1805 1,2415 12,1 61,0 15,0 0,0080 0,0040 0,0100 0,0050 0,0030 1,1524 1,0931 1,2134 1,2485 1,2510 49,0 58,0 34,0 31,0 9,5 0,0001 0,0100 2,4084 1,4605 1,8 25,1 Для визначення межі повзучості було проведено порівняння сталей, при температурі 850 °C протягом 10000 годин. Корозійну стійкість дослідних зразків визначали гравіметричним методом після повного занурення зразків у розплавлений магній і витримування в ньому протягом 10000 годин при температурі 700-800 °C. Запропоноване рішення у порівнянні з найближчим аналогом має підвищену жароміцність, корозійну стійкість при підвищених температурах в агресивному середовищі та меншу собівартість у порівнянні з аналогами. Таким чином, поєднання підвищених службових та механічних властивостей сталі сприяє збільшенню строку служби виробів з неї. ФОРМУЛА ВИНАХОДУ Жароміцна корозійностійка сталь, яка містить залізо (Fe), вуглець (C), азот (N), марганець (Mn), хром (Cr), нікель (Ni), мідь (Cu), а також рідкісноземельні метали (РЗМ) з групи церій, лантан, празеодим та неодим, яка відрізняється тим, що додатково містить кремній (Si), алюміній (Al), молібден (Mo), ніобій (Nb) та барій (Ba) при такому співвідношенні компонентів, у мас. %: C 0,02-0,12 N 0,01-0,10 Mn 5,0-10,5 Cr 16,0-19,0 Ni 2,0-3,8 Mo 0,2-0,6 Nb 0,1-0,4 Al 0,02-0,15 Si 0,4-0,8 Cu 0,1-0,45 Ba ≤0,001 РЗМ 0,001-0,01 Fe решта. 3 UA 100650 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюHeat-corrosion resistant steel

Автори англійськоюMischenko Valerii Hryhorovych, Yevseeva Natalia Oleksiivna, Liutyi Oleksandr Pavlovych, Panchenko Oleksandr Ivanovych, Maslennikov Anatolii Mykolaiovych

Назва патенту російськоюЖаропрочная коррозионностойкая сталь

Автори російськоюМищенко Валерий Григорьевич, Евсеева Наталья, Алексеевна, Лютый Александр Павлович, Панченко Александр Иванович, Масленников Анатолий Николаевич

МПК / Мітки

МПК: C22C 38/12, C22C 38/38, C22C 38/48, C22C 38/06, C22C 38/02, C22C 38/44

Мітки: сталь, жароміцна, корозійностійка

Код посилання

<a href="https://ua.patents.su/6-100650-zharomicna-korozijjnostijjka-stal.html" target="_blank" rel="follow" title="База патентів України">Жароміцна корозійностійка сталь</a>

Випадковий патент: Пристрій введення інформації у електронно-обчислювальну машину