Поршень двигуна внутрішнього згоряння

Номер патенту: 102600

Опубліковано: 10.11.2015

Автори: Шейко Олександр Петрович, Шпаковський Володимир Васильович

Формула / Реферат

Поршень двигуна внутрішнього згоряння, що містить сформоване на його денці і на канавках компресійних і мастилознімних кілець зміцнююче покриття у вигляді оксидованого шару, який відрізняється тим, що оксидований шар має глибину 250-300 мкм і додатково сформований на циліндричній поверхні поршня, окрім поверхні в зоні пальцевого отвору, на ширину бобишки.

Текст

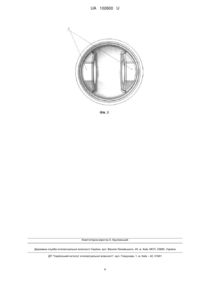

Реферат: Поршень двигуна внутрішнього згоряння містить сформоване на його денці і на канавках компресійних і мастилознімних кілець зміцнююче покриття у вигляді оксидованого шару. Оксидований шар має глибину 250-300 мкм і додатково сформований на циліндричній поверхні поршня, окрім поверхні в зоні пальцевого отвору, на ширину бобишки. UA 102600 U (12) UA 102600 U UA 102600 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування і може бути використана в дизельних двигунах внутрішнього згоряння, і стосується, безпосередньо, удосконалення поршня із алюмінієвого сплаву. Зростання форсування двигунів внутрішнього згоряння супроводжується збільшенням механічних і теплових навантажень на деталі і впливає на ресурс і надійність, що, в основному, залежать від зносу і ушкодження поршнів. При підвищенні температури поршня погіршуються механічні властивості матеріалу поршня, а нерівномірне температурне поле в різних перерізах поршня викликає значні термічні напруги й нерівномірну його деформацію, що є головною причиною до скорочення строку служби поршня. На поршнях розтріскуються краї камер згоряння, має місце знос і поломка кільцевих перемичок, оплавлення головки поршня, поява задирок на циліндричній частині і схоплювання з гільзою циліндра. В основному від працездатності поршнів залежить і ресурс двигуна й техніко-економічні показники й показники токсичності. Для зниження температурного рівня поршнів застосовують охолодження деталей. Але це змушена міра. Бажано не збільшувати тепловідвід від поршня, а зменшити підведення тепла від газу до поршня. При роботі дизелів на форсованих режимах збільшується щільність теплових потоків, що проходять особливо через денце поршня. Це значною мірою знижує його ресурс. Теплові навантаження, які зазнають такі поршні, особливо в умовах підвищених силових навантажень, змушують дані поршні виготовляти з теплозахисним і зносостійким покриттям, що проникає вглиб матеріалу. Найбільш перспективним таким покриттям на даний час є корундовий шар, сформований на визначених ділянках поршня певної глибини і виконаний в електроліті в режимі мікродугового або гальваноплазменого оксидування. Такий теплозахисний шар має коефіцієнт теплопровідності в сотні разів менший ніж аналогічний коефіцієнт алюмінієвих сплавів, а зносостійкість - значно вищою за зносостійкість основного матеріалу поршня. Це підвищує термічний опір і дозволяє знизити температуру поршня, що позитивно впливає на довговічність і надійність роботи його в двигуні. Відомий поршень із алюмінієвого сплаву для двигуна внутрішнього згоряння, що містить сформоване на зовнішніх ділянках його, що підлягають інтенсивному зносу, зміцнююче покриття у вигляді окремих плям або смуг, що чергуються між собою [1]. Недоліком цього поршня є складність отримання єдиної формоутворюючої поверхні після механічної обробки матеріалів з різною твердістю, що не сприяє зниженню зносу поршня. Відомий поршень із алюмінієвого сплаву для двигуна внутрішнього згоряння, що містить сформоване на його зовнішній поверхні теплозахисне і зносостійке покриття, що проникає вглиб матеріалу поршня у вигляді оксидованого корундового шару визначеної глибини [2]. В місцях розташування кільцевих канавок для поршневих кілець в даному поршні виконані прилививиступи, що замінюють зазначені кільця, на яких також сформований корундовий шар. Недоліком даного поршня є значне зниження відводу тепла від тіла поршня, так як відсутність канавок для поршневих кілець взагалі не передбачає відвід тепла від даної ділянки. Найбільш близьким аналогом є поршень двигуна внутрішнього згоряння, що містить сформоване на його денці і на канавках компресійних і мастилознімних кілець зміцнююче покриття у вигляді оксидованого корундового шару визначеної глибини [3]. Глибина проникнення даного корундового покриття вглиб матеріалу поршня складає в межах 25-30 мкм. Однак встановлено, що така глибина корундового покриття призводить до зниження температури тіла поршня тільки на 2-3 °C, що не є ефективним [4]. Враховуючи те, що при роботі двигуна температура газів складає 1200-1300 °С, така мала глибина зміцнюючого покриття не забезпечує ефективної теплоізоляції головки поршня і не сприяє суттєвому зниженню його температури. Крім цього різні зони поршня в процесі роботи двигуна піддаються різним тепловим та силовим навантаженням. Так в зоні розташування вертикальної поверхні, що віддалена від осі поршневого отвору, зазначені навантаження набагато більші, ніж в зонах, що прилягають до цього отвору. Тому найбільший знос поршня відбувається в зоні дії максимальних навантажень, а відсутність будь-якого зносостійкого покриття в цій зоні циліндричної поверхні призводить до інтенсивного її зносу, а, отже, до зниження ресурсу роботи поршня. Крім цього поршневі кільця (компресійні і мастилознімні) переміщуються по радіальних поверхнях канавок, що викликає значний знос цих поверхонь і кілець, а висока температура нагрівання поршня і мала глибина зміцнюючого покриття призводить до зниження твердості алюмінію і зминання перемичок між кільцевими канавками поршня. Це також призводить до руйнування поршневих кілець, що негативно позначається на ресурсі роботи поршня. В основу корисної моделі поставлена задача, що полягає у створенні поршня із алюмінієвого сплаву для дизельного двигуна внутрішнього згоряння, який забезпечує його 1 UA 102600 U 5 10 15 20 25 30 35 40 45 50 55 60 більш ефективний тепловий захист, що дозволяє зменшити температуру поршня та інтенсивність його зносу в зонах дії максимальних теплових і силових навантажень і збільшити таким чином ресурс його роботи. Поставлена задача вирішується тим, що в поршні дизельного двигуна внутрішнього згоряння, що містить сформоване на його денці і на канавках компресійних і маслознімних кілець зміцнюючого покриття у вигляді оксидованого шару, згідно з корисною моделлю, оксидований шар має глибину 250-300 мкм і додатково сформований на циліндричній поверхні поршня, окрім поверхні в зоні пальцевого отвору на ширину бобишки. Додаткове формування корундового шару на циліндричній поверхні поршня визначеної глибини створює тепловий і зносостійкий захист цієї поверхні і збільшує таким чином тривалість його роботи. Виконання на циліндричній поверхні поршня і на канавках кілець корундового шару глибиною в межах 250-300 мкм таким чином, що максимальна глибина цього шару перебуває на циліндричній поверхні крім поверхні поблизу пальцевого отвору на ширину бобишки сприяє створенню більш ефективного теплового захисту поверхонь поршня в зонах дії максимальних теплових і силових навантажень, що дозволяє зменшити температуру тіла поршня та інтенсивність його зносу в зазначених зонах і збільшити таким чином ресурс його роботи. Це приведе до зниження температури поршня, зменшення теплових деформацій і підвищення ресурсної міцності поршня. Формування на денці поршня корундового шару глибиною 250-300 мкм сприяє більш ефективному тепловому захисту цієї частини поршня, зменшує проникнення тепла в інші його частини, що позитивно позначається на теплових характеристиках поршня в цілому, а, отже, його зносу. Відмінність пропонованого поршня полягає так само в тому, що на радіальних поверхнях перемичок під поршневі кільця є твердий, зносостійкий корундовий шар глибиною 250-300 мкм, що запобігає зношуванню й зминанню перемичок. Суть корисної моделі пояснюється кресленням, де на фіг. 1 зображений поршень з оксидованим шаром, а на фіг. 2 - вид поршня знизу. Поршень для двигуна внутрішнього згоряння містить денце 1 з оксидованим шаром, компресійні канавки 2, мастилознімні канавки 3, циліндричну поверхню поршня 4 з оксидованим шаром, циліндричну поверхня 5 поршня в зоні пальцевого отвору та бобишки 6. Така глибина корундового шару на денці поршня знижує середньо циклове значення 2 2 теплового потоку в тіло поршня в середньому на 20 кВт/м (з 392 кВт/м при глибіні шару 25-30 2 мкм до 372 кВт/м при глибині шару 250-300 мкм), що дозволяє збільшити ресурсну міцність поршня і ресурс його роботи більш ніж в 2 рази. Оксидований шар, сформований також на радіальних поверхнях канавок 2 і 3 відповідно для компресійних і мастилознімних кілець, запобігає зношуванню й зминанню перемичок. На циліндричній поверхні поршня сформований оксидований шар, окрім поверхні поблизу пальцевого отвору, на ширину бобишки. Відсутність оксидованого шару поблизу пальцевого отвору на ширину бобишки поліпшує охолодження поршня та збільшує його ресурс. На поршні в бобишках 6 зосереджений найбільший обсяг металу. При його нагріванні відбувається деформація всього поршня. Щоб знизити деформацію поршня від нагрівання металу бобишок, його необхідно охолоджувати. Тому на циліндричній поверхні поршня поблизу бобишок теплозахисного шару немає. При цьому тепловий потік від поршня в зоні бобишок, спрямований через масло до гільзи циліндра. Це сприяє значному підвищенню зносостійкості циліндричній поверхні поршня і радіальних поверхонь кільцевих канавок. Крім цього оксидований шар на радіальних поверхнях канавок попереджає зниження твердості їх і зминання перемичок поршня між кільцевими канавками. Це також сприяє підвищенню ресурсу роботи поршня. Формування оксидованого шару на денці поршня, на циліндричній його поверхні і на канавках поршневих кілець може бути здійснено шляхом модифікації поверхні з алюмінієвого 2 сплаву методом гальваноплазменої обробки при щільності току 80-100 А/дм та напрузі 600-800 В у водному розчині електроліту з утворенням керамічного оксидованого шару з мікротвердістю не менш 17-20 ГПа. При цьому на оксидованій поверхні не утворюється муліт і не виникає потреби в додатковій механічній обробці. Застосування пропонованого поршня з оксидованим шаром також знижує зношування гільзи циліндра і поршневих кілець через низький коефіцієнт тертя корундового шару. Джерела інформації: 1. Патент RU № 2224127 С2, F02F 3/10, 2004 2. Патент RU № 56483, F02F 3/00, 2006 3. Патент RU № 130003, F02F 3/10, 2013 2 UA 102600 U 4. Шпаковский В.В., Линьков О.Ю., Пильов В.В. Оценка влияния толщины теплоизоляции на температурное состояние поршня с корундовым слоем на огневой поверхности. // Вестник НТУ "ХПИ": Сб. научн. трудов. Тем. вып. "Транспортное машиностроение". - Харьков, 2008. - Вып. 46 - С. 169-173. 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 Поршень двигуна внутрішнього згоряння, що містить сформоване на його денці і на канавках компресійних і мастилознімних кілець зміцнююче покриття у вигляді оксидованого шару, який відрізняється тим, що оксидований шар має глибину 250-300 мкм і додатково сформований на циліндричній поверхні поршня, окрім поверхні в зоні пальцевого отвору, на ширину бобишки. 3 UA 102600 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюPiston of an internal combustion engine

Автори англійськоюShpakovskyi Volodymyr Vasyliovych, Sheiko Oleksandr Petrovych

Назва патенту російськоюПоршень двигателя внутреннего сгорания

Автори російськоюШпаковский Владимир Васильевич, Шейко Александр Петрович

МПК / Мітки

Мітки: поршень, двигуна, внутрішнього, згоряння

Код посилання

<a href="https://ua.patents.su/6-102600-porshen-dviguna-vnutrishnogo-zgoryannya.html" target="_blank" rel="follow" title="База патентів України">Поршень двигуна внутрішнього згоряння</a>

Попередній патент: Будівельний розчин

Наступний патент: Спосіб підготовки гільзи до прокатки на пілігримовому стані

Випадковий патент: Замкнутий двигун внутрішнього згоряння