Спосіб одержання нанодисперсного феромагнітного порошку

Номер патенту: 105662

Опубліковано: 10.06.2014

Автори: Уварова Ірина Володимирівна, Войнаш Віктор Зикфрідович, Перекос Анатолій Омелянович, Іващенко Олена Андріївна, Бабутіна Тетяна Євгенівна

Формула / Реферат

1. Спосіб одержання нанодисперсного феромагнітного порошку, що включає осадження оксалату заліза з водного розчину солі з наступною термообробкою отриманого оксалату заліза у відновлювальному середовищі, який відрізняється тим, що відновлювальним середовищем для розкладу оксалату заліза є автономне вуглеводневе середовище, яке утворюється в замкненому пічному просторі за рахунок термодеструкції високомолекулярних вуглеводнів за температур 450-470 °С та витримки 2-2,5 год., та для збереження нанодисперсного стану отриманого феромагнітного порошку здійснюють деагломерацію порошку.

2. Спосіб за п. 1, який відрізняється тим, що розклад отриманого оксалату заліза проводять при співвідношенні між високомолекулярними вуглеводнями та оксалатом заліза як вуглеводнів 0,002-0,003 г/см3 та оксалату заліза 0,015-0,02 г/см3 пічного простору.

3. Спосіб за п. 1, який відрізняється тим, що операцію деагломерації порошку проводять в середовищі органічного розчинника ультразвуком з інтенсивністю не менше 60 Вт/см2 протягом 10-15 хв.

Текст

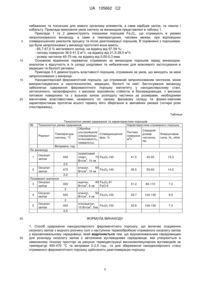

Реферат: Винахід належить до порошкової металургії і стосується способу одержання нанодисперсних порошків. На першому етапі отримують оксалати заліза. Після цього процес розкладу оксалатів заліза проводять в автономному вуглеводневому середовищі, яке створюється в замкненому пічному просторі за рахунок термодеструкції високомолекулярних вуглеводнів (парафіну, стеарину, тощо) за температур 450-470 °С та витримки 2-2,5 години. Переважно, співвідношення між високомолекулярними вуглеводнями та оксалатом заліза складає 3 3 відповідно 0,002-0,003 г/см та 0,015-0,02 г/см пічного простору. Деагломерація порошку можуть здійснювати в середовищі органічного розчинника ультразвуком з інтенсивністю не 2 менше 60 Вт/см протягом 10-15 хв. Технічний результат: одержання феромагнітного порошку у нанодисперсному стані, нетоксичного, непірофорного, з високою корозійною стійкістю. UA 105662 C2 (12) UA 105662 C2 UA 105662 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі порошкової металургії, зокрема до способів одержання нанодисперсних порошків, а саме магнітних порошків, що містять залізо, і може бути використаний в нанотехнологіях, медицині, біології та хімічній промисловості. В залежності від сфери застосування феромагнітного порошку на його властивості накладаються певні вимоги. Так, для ефективного застосування в біології та медицині як біомаркерів, біологічно активних добавок, магнітокерованного носія ліків, тощо, порошок має відповідати необхідній дисперсності, питомій поверхні, корозійній стійкості в біосередовищах, певним магнітним властивостям, а також не мати в своєму складі токсичних для живого організму елементів та сполук. Відомим способом одержання магнітного нанодисперсного порошку, що містить залізо, є патент України № 26584, В22F 9/26, публ. від 11.10.99, Бюл. № 6. Спосіб реалізується таким чином. Готують 3 розчини. Розчин 1 містить оцтову кислоту, гептагідрат сульфату заліза, спирт (одно-, дво-, три- або поліатомний), дистильовану воду. Розчин 2 містить полісахарид та дистильовану воду. Розчин 3 - дегідрат щавлевої кислоти та дистильовану воду. Приготовані розчини після їх охолодження до 5-10 °C змішують в такій послідовності: До розчину 1 додають розчин 2, а потім до цієї суміші додають розчин 3. Суміш розчинів ретельно перемішується протягом 30-40 хвилин і відстоюється 3-4 години. Після фільтрації осаду його промивають гарячою водою, а потім ацетоном. Отриманий оксалат висушується в повітрі при кімнатній температурі, після чого термічно розкладається в відновлювальному середовищі, а саме у потоці водню в інтервалі температур 300-400 °C. Охолоджують готовий порошок спочатку аргоном, потім повітрям. Отримання за описаною технологією оксалату заліза є схожою стадією винаходів. Але спосіб має недоліки, які значно обмежують його використання, наприклад, в нанотехнологіях та для отримання порошків біологічного та медичного призначення: - розмір частинок 0,05-0,3 мкм, що виходить за рамки діапазону нанодисперсності; - значний розбіг в значеннях розміру частинок (0,05-0,3 мкм) свідчить або про неможливість уникнення значної агломерації порошку або про його полідисперсність. Звуження зони розподілу частинок за розміром в нанометрову область значно розширює можливість застосування порошку в нанотехнологіях, біології та медицині; - корозійна стійкість порошку досягається за рахунок присутності в фазовому складі карбіду заліза, який є шкідливим для живого організму. Найбільш близьким аналогом до винаходу за технічною суттю є патент України № 74110 В22F 9/26, публ. від 17.10.05, бюл. № 10, 2005. Винахід полягає в синтезі феромагнітного нанокомпозиційного порошку на базі Fe-Co-Ni і включає осадження оксалатів залізо-кобальтнікелю з водних розчинів їх солей з наступною модифікацією вказаних оксалатів та їх термообробкою при температурі 380-400 °C протягом 4-5 годин у відновленому середовищі СО 2 або CO, або газоподібного вуглеводню. Головним недоліком цього способу є присутність в його складі кобальту та нікелю. Відомо, що ці метали є токсичними для організму. Так, гранично допустима норма кобальту в воді складає 1 мг/л, що відповідає 2 класу небезпечності, а наявність нікелю є взагалі неприпустимою, тобто застосування цих порошків є обмеженим. Таким чином, вказані методи синтезу феромагнітних порошків мають ряд недоліків і не дають змоги в повному обсязі отримувати порошки з необхідним комплексом фізико-хімічних та медико-біологічних характеристик, придатних для широкого використання в нанотехнологіях, біології, медицині, тощо. В основу винаходу поставлено задачу розробити спосіб одержання нанодисперсного феромагнітного порошку шляхом створення умов для розкладу оксалату заліза в автономному вуглеводневому середовищі, яке утворюється в замкненому пічному просторі за рахунок термодеструкції високомолекулярних вуглеводнів при відповідних співвідношеннях між реагентами процесу з подальшою деагломерацією порошку. Суть винаходу полягає в тому, що відновлювальним середовищем для розкладу оксалату заліза є автономне вуглеводневе середовище, яке утворюється в замкненому пічному просторі за рахунок термодеструкції високомолекулярних вуглеводнів за температур 450-470 °C та витримки 2-2,5 год. Також встановлено співвідношення між високомолекулярними вуглеводнями та оксалатом 3 3 заліза як вуглеводнів 0,002-0,003 г/см та оксалату заліза 0,015-0,02 г/см пічного простору. Запропонована операція деагломерації порошку проводиться в середовищі органічного 2 розчинника ультразвуком з інтенсивністю не менше 60 Вт/см протягом 10-15 хв. Отримання нанодисперсного феромагнітного порошку здійснюється наступним чином. Для синтезу оксалату заліза необхідними є такі вихідні матеріали: сірчанокисле залізо, щавлева 1 UA 105662 C2 5 10 15 20 25 30 35 40 45 50 55 60 кислота, ізопропіловий спирт, сахароза та дистильована вода. Кожний реагент розчиняється окремо в дистильованій воді при постійному перемішуванні з використанням магнітного або 2+ механічного змішувача. Зливання розчинів відбувається в певному порядку: розчин з Fe + ізопропанол + розчин щавлевої кислоти + розчин сахарози. Зливання проводять покраплинно при постійному перемішуванні. Після 3 годинного відстоювання суміш ретельно перемішується протягом 30 хвилин і знову відстоюється. Цю процедуру перемішування та відстоювання повторюють три рази після чого розчин залишається на 12-14 годин. Після цього обережно зливають верхній шар рідини, а осад висушують на фільтрувальному папері за кімнатної температури. Сухий оксалат заліза розтирають у ступці. Питома поверхня отриманого порошку 2 оксалату заліза має становити 0,9-1,1 м /г. Питому поверхню порошків визначали за методом теплової десорбції азоту - ГОСТ 23401-78. Порошки металлические, катализаторы и носители. Определение удельной поверхности. - Введен 22.12.78. Отримання нанодисперсного феромагнітного порошку проводять шляхом розкладу отриманого порошку оксалату заліза в вуглеводневому середовищі. Вперше запропоновано використання автономного вуглеводневого середовища, яке утворюється в замкненому пічному просторі за рахунок термодеструкції високомолекулярних вуглеводнів (парафін, стеарин, тощо). Для синтезу нанодисперсного феромагнітного порошку температура розкладу складає 450470 °C. Час витримки - 2 години. Кількість високомолекулярного вуглеводню для утворення газового середовища додається з урахуванням об'єму пічного простору та співвідношення між 3 компонентами у системі вуглеводні - оксалат заліза і складає: вуглеводнів - 0,002-0,003 г/см та 3 оксалату заліза - 0,015-0,02 г/см пічного простору. Охолодження порошку проводять в середовищі особливо чистого азоту (О2-0,001 %). В результаті отримуємо феромагнітний порошок магнетиту Fe3O4. Фазовий склад порошку визначали на рентгенівському дифрактометрі ДРОН 3,0 з Co Кα - випромінюванням (Горелик С.С., Расторгуев Л.Н., Скаков Ю.А. Рентгенографический и электронографический анализ. М.: Металлургия, 1970, - С. 145). 2 Питома поверхня отриманого порошку Fе3О4 складає 36,5-41,5 м /г. Процес деагломерації порошку проводили за допомогою ультразвукового пристрою УЗДН-А (Укрросприбор, Україна) за методикою, що описана в роботі N. Mandzy, E. Grulke, T. Druffel. Breakage of TiO2 agglomerates in electrostatically stabilized aqueous dispersions. Powder Technology 160 (2005) p. 121-126. Отриманий порошок обробляють ультразвуком з 2 інтенсивністю не менше 60 Вт/см протягом 10-15 хв. в середовищі органічного розчинника. Як середовище для обробки ультразвуком застосовують спирти, альдегіди, кетони, ефіри, тощо. В результаті утворюється дисперсія з монодисперсним розподілом частинок порошку за розмірами. Порошок Fe3O4 після деагломерації і видалення органічного розчинника має розмір частинок - 60-70 нм. Розподіл частинок за розмірами проводили на лазерному гранулометрі Zetasizer 1000HS (Malvern Instruments). Розмір частинок оцінювали також методом електронномікроскопічних досліджень (Буланов З.Я., Кватер Л.И. Диагностика металлических порошков. М.: Наука, 1978, - С. 278), і в цьому випадку він складає 45-55 нм, тобто маємо задовільний збіг даних по розподілу частинок за розмірами в обох методах. Коерцитивна сила, що складає Нс - 14,5-15,3 кА/м, вимірювалася за методикою: Спектор С.А. Электрические измерения химических величин. Л.: Энергоатомиздат, 1987, - С. 320. Стійкість порошку до зберігання визначали протягом чотирьох років, проводячи періодичні дослідження питомої поверхні, магнітних властивостей, фазового складу та вмісту заліза, що визначався за ГОСТ 16412.0-80 - ГОСТ 16412.7-80; ГОСТ 16412.9-80 Порошок железный. Методы анализа. М: Из-во стандартов, 1980. - 52 с. Корозійну стійкість в біосередовищах оцінювали по кількості іонів заліза, що виділилися в біологічне середовище та змінах в морфології частинок порошку після п'яти діб взаємодії порошку з біологічними середовищами за методикою [Бабутіна Т.Є., Бошицька Н.В., Іващенко О.А., Перекос А.О., Войнаш В.З., Уварова І.В. Нанодисперсні порошки на основі заліза та його оксидів, перспективні для медичного призначення // Порошковая металургія, 2009, № 5/6, - С. 147-154 та O. Ivashchenko, N. Boshytska, I. Uvarova, and E. Prylutskyi. Interaction of carbon nanotubes containing iron catalists and iron-based powders with human blood plasma // Mat. - wiss. u. Werkstofftech. 2009, 40, No. 4. P. 312-317]. Таким чином, в результаті реалізації запропонованого методу одержують нанодисперсний феромагнітний порошок магнетиту Fe3O4 з необхідною високою питомою поверхнею, вузькою зоною розподілу частинок за розміром, непірофорний, з високою корозійною стійкістю в біосередовищах, необхідними магнітними властивостями, та незмінний по своєму фазовому складу та фізико-хімічним характеристикам на протязі всього терміну його зберігання в звичайних умовах (чотири роки спостережень). Ще однією перевагою даного способу одержання нанодисперсного феромагнітного порошку є відсутність в його хімічному складі 2 UA 105662 C2 5 10 15 20 небажаних та токсичних для живого організму елементів, а саме карбідів заліза, та нікелю і кобальту. Приклади виконання умов синтезу за винаходом представлені в таблиці 1. Приклади 1 та 2 демонструють показники порошків Fe 3O4, що отримують в умовах запропонованого винаходу, а саме в температурних, часових межах, при відповідних співвідношеннях реагентів процесу та після деагломерації порошків. В порівнянні з порошками, що були запропоновані у винаході-прототипі вони мають: - 65,7-67,0 % металевого заліза, на відміну від 57-59 %; 2 2 - питому поверхню 36,5-41,5 м /г, на відміну від 21,5-28,5 м /г; - розмір частинок 45-70 нм, на відміну від 0,05-0,3 мкм. Основною відмінною перевагою отриманих за винаходом порошків перед винаходоманалогом є відсутність в їх складі шкідливих та небезпечних для можливого застосування в медицині та біології речовин. Приклади 3-5 демонструють властивості порошків, отриманих за умов, що виходять за межі запропонованих у винаході. Нанодисперсний феромагнітний порошок, що отриманий запропонованим синтезом, може використовуватись в нанотехнологіях, медицині, біології та хімії. Застосування винаходу забезпечує одержання феромагнітного порошку магнетиту у нанодисперсному стані, нетоксичного, непірофорного, з високою корозійною стійкістю в біосередовищах, з високою питомою поверхнею та з вузькою зоною розподілу частинок за розмірами, необхідними магнітними властивостями, незмінного по своєму фазовому складу та фізико-хімічним характеристикам протягом всього терміну його зберігання в звичайних умовах (чотири роки спостережень). Таблиця Технологічні умови одержання та характеристики порошків Технологічні умови одержання Характеристики отриманого порошку Обробка Середній ультразвуком Питома Температура Співвідношення розмір Коерцитивна Реагент (середовище, поверхня синтезу, °C фаз, % частинок, сила, Нс, кА/м 2 інтенсивність, м /г нм тривалість) Витримка, год. По винаходу ізоаміловий Оксалат 1 450 спирт, 75 Fe3O4-100 41,5 45-55 15,3 заліза 2 Вт/см , 10 хв 2,5 Оксалат етанол, 65 2 470 Fe3O4-100 36,5 55-60 14,5 2 заліза Вт/см , 15 хв 2,0 Позамежні значення Оксалат ацетон, 40 Fe3O4-91 3 400 31,2 80-110 7,3 2 заліза Вт/см , 6 хв FeO-9 2 Оксалат етанол, 50 4 500 Fe3O4-100 29,7 100-130 8,5 2 заліза Вт/см , 4 хв 2 Оксалат етилацетат, 5 450 Fe3O4-100 32,6 100-150 7,4 2 заліза 15 Вт/см , 5хв 2,5 № 25 ФОРМУЛА ВИНАХОДУ 30 1. Спосіб одержання нанодисперсного феромагнітного порошку, що включає осадження оксалату заліза з водного розчину солі з наступною термообробкою отриманого оксалату заліза у відновлювальному середовищі, який відрізняється тим, що відновлювальним середовищем для розкладу оксалату заліза є автономне вуглеводневе середовище, яке утворюється в замкненому пічному просторі за рахунок термодеструкції високомолекулярних вуглеводнів за температур 450-470 °С та витримки 2-2,5 год., та для збереження нанодисперсного стану отриманого феромагнітного порошку здійснюють деагломерацію порошку. 3 UA 105662 C2 5 2. Спосіб за п. 1, який відрізняється тим, що розклад отриманого оксалату заліза проводять при співвідношенні між високомолекулярними вуглеводнями та оксалатом заліза як вуглеводнів 3 3 0,002-0,003 г/см та оксалату заліза 0,015-0,02 г/см пічного простору. 3. Спосіб за п. 1, який відрізняється тим, що операцію деагломерації порошку проводять в 2 середовищі органічного розчинника ультразвуком з інтенсивністю не менше 60 Вт/см протягом 10-15 хв. Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Автори англійськоюUvarova Iryna Volodymyrivna

Автори російськоюУварова Ирина Владимировна

МПК / Мітки

МПК: B22F 9/22

Мітки: спосіб, порошку, нанодисперсного, одержання, феромагнітного

Код посилання

<a href="https://ua.patents.su/6-105662-sposib-oderzhannya-nanodispersnogo-feromagnitnogo-poroshku.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання нанодисперсного феромагнітного порошку</a>

Попередній патент: Алкоксилати спиртів як ад’юванти для агрохімічних складів

Наступний патент: Спосіб керування пральною машиною

Випадковий патент: Захисна маска для роботи з пряно-смаковими овочами