Спосіб аналізу коливань при кінцевому фрезеруванні тонкостінних деталей

Номер патенту: 106901

Опубліковано: 10.05.2016

Автори: Дядя Сергій Іванович, Козлова Олена Борисівна, Логомінов Віктор Олексійович, Внуков Юрій Миколайович, Гермашев Антон Ігорович

Формула / Реферат

Спосіб аналізу коливань при кінцевому фрезеруванні тонкостінних деталей, при якому реєструють і аналізують коливання, що виникають під час обробки при контролі деталі чи заготовки, який відрізняється тим, що реєструють переміщення деталі під час фрезерування (осцилограму коливань), накопичення інформації про умови обробки здійснюють шляхом почергового аналізу ділянок осцилограми між різанням двох сусідніх зубів фрези впродовж часу всієї обробки, при цьому аналізують наступні параметри: розмах вільних затухаючих коливань перед врізанням зуба фрези в припуск - ![]() , точка врізання зуба фрези в деталь, розмах автоколивань в зоні профілювання -

, точка врізання зуба фрези в деталь, розмах автоколивань в зоні профілювання - ![]() , частота автоколивань в процесі різання зубом фрези

, частота автоколивань в процесі різання зубом фрези ![]() , розмах автоколивань в процесі різання -

, розмах автоколивань в процесі різання - ![]() , максимальне відхилення деталі в результаті дії змушуючої сили відтиску

, максимальне відхилення деталі в результаті дії змушуючої сили відтиску ![]() , амплітуда першої хвилі вільних затухаючих коливань

, амплітуда першої хвилі вільних затухаючих коливань ![]() , частота вільних затухаючих коливань деталі, логарифмічний декремент вільних затухаючих коливань деталі.

, частота вільних затухаючих коливань деталі, логарифмічний декремент вільних затухаючих коливань деталі.

Текст

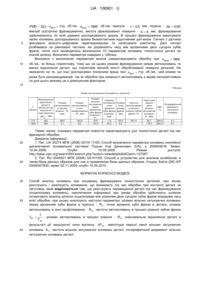

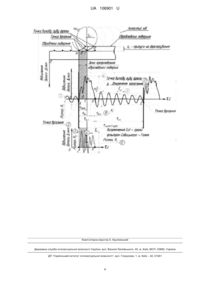

Реферат: Спосіб аналізу коливань при кінцевому фрезеруванні тонкостінних деталей, при якому реєструють і аналізують коливання, що виникають під час обробки при контролі деталі чи заготовки. Реєструють переміщення деталі під час фрезерування (осцилограму коливань), накопичення інформації про умови обробки здійснюють шляхом почергового аналізу ділянок осцилограми між різанням двох сусідніх зубів фрези впродовж часу всієї обробки. Аналізують наступні параметри: розмах вільних затухаючих коливань перед врізанням зуба фрези в припуск, точку врізання зуба фрези в деталь, розмах автоколивань в зоні профілювання, частоту автоколивань в процесі різання зубом фрези, розмах автоколивань в процесі різання, максимальне відхилення деталі в результаті дії змушуючої сили відтиску, амплітуду першої хвилі вільних затухаючих коливань, частоту вільних затухаючих коливань деталі, логарифмічний декремент вільних затухаючих коливань деталі. UA 106901 U (12) UA 106901 U UA 106901 U 5 10 15 20 Корисна модель належить до галузі технології машинобудування, зокрема до способу аналізу коливань при кінцевому фрезеруванні тонкостінних деталей. Вібрації є негативним фактором при обробці тонкостінних деталей, таких як лопатки ГТД. Особливе погіршення умов обробки спостерігається, коли зрізання припуску здійснюється при регенеративних автоколиваннях, при цьому можлива втрата контакту інструмента і заготовки. Таке явище значно підвищує знос інструмента, шпиндельних вузлів фрезерного верстата, а також погіршує шорсткість поверхні. Окрім цього, при високошвидкісному фрезеруванні якість обробленої поверхні тонкостінних елементів деталей суттєво залежить від моменту початку і закінчення різання. Відомий спосіб [1] визначення параметра коливань нелінійної дисипативної коливальної системи, за яким задають перше початкове і перше кінцеве значення амплітуди вільних коливань нелінійної дисипативної коливальної системи, вимірюють перший часовий інтервал і перше число циклів в цьому часовому інтервалі при зміні амплітуди вільних коливань від її першого початкового значення до першого кінцевого значення, потім змінюють інерційність нелінійної дисипативної коливальної системи і приводять вище визначену сукупність операцій по виміру другого часового інтервалу і числа циклів в цьому часовому інтервалі, який відрізняється тим, що інерційність нелінійної дисипативної коливальної системи змінюють (2N-1) разів, де N=1, 2, 3,…, і при кожній із (2N-1) змін інерційності приводять вимір часового інтервалу і число циклів в кожному із (2N-1) часових інтервалів при незмінних в кожному із (2N-1) часових інтервалів першого початкового і першого кінцевого значень амплітуди вільних коливань, а оцінку частоти вільних коливань визначають по співвідношенню: 2 2N 2N 2N 2N i ( im i t ) ( im i t ) i t i i t ( im i t ) i1 i1 i1 i1 , 0 2 2 2N 22 N 2N ( im i t ) i t i t ( im i t ) i1 i1 i1 , , де: I I I I I - величини змін фаз коливань при і-й зміні інерційності (I 1,2N) , 25 - величина зміни фази при кожній парній зміні інерційності, I - величина зміни фази при кожній парній зміні інерційності, I 2nI ; nI - число циклів коливань при кожній парній зміні інерційності при зміні I амплітудних значень коливань від початкового значення Xa1 до кінцевого значення Xa 2 , 2nI , I 30 n I - число циклів коливань при кожній непарній зміні інерційності при зміні амплітудних значень коливань від початкового значення Xa1 до кінцевого значення Xa 2 , It t t , t , t - часові інтервали при кожній парній і непарній змінах інерційності I I I I відповідно при зміні амплітудних значень коливань від початкового значення Xa1 до кінцевого значення Xa 2 , 35 40 45 50 ( ImIt ) m t m t , m , m - додаткові маси, що додаються до основної маси I I I I I I m і змінюють інерційність коливальної системи при парній і непарній змінах інерційності відповідно. Найближчим аналогом є спосіб (2) аналізу коливань або акустичного аналізу деталі, заготовки та/або інструмента для визначення надійності роботи, та/або якості обробки, при якому реєструють та обробляють коливання, що виникають під час використання та/або при контролі деталі, заготовки, та/або інструмента, при цьому реєструють і аналізують коливання або звуки, зберігають коливальний спектр, що включає згадані коливання або звуки, для формування багатовимірних даних щонайменше в тривимірному просторі з координатами, вибраними з групи: час, частота коливань або звуку, амплітуда коливань або звуку, причому згадані багатовимірні дані піддають багатовимірному, зокрема тривимірному, аналізу, включали в себе порівняння згаданих багатовимірних даних з еталонними даними для визначення відхилення між ними, причому коливальний спектр реєструють і/або аналізують високочастотний, зокрема в діапазоні частот від 200 кГц до щонайменше 100 МГц. В наведених відомих способах неможливо повністю характеризувати поведінку деталі під час фрезерної обробки. Також неможливо встановлювати умови обробки, наявність 1 UA 106901 U 5 10 15 20 25 30 35 40 45 50 55 автоколивань деталі, прогнозувати якість обробленої поверхні та вибирати найбільш сприятливі режими різання. В основу корисної моделі поставлена задача, що полягає у розробці способу аналізу коливань при кінцевому фрезеруванні тонкостінних деталей, який дозволяє характеризувати поведінку тонкостінної деталі під час фрезерної обробки. Поставлена задача вирішується тим що спосіб аналізу коливань при кінцевому фрезеруванні тонкостінних деталей, при якому реєструють і аналізують коливання, що виникають під час обробки при контролі деталі чи заготовки, при цьому реєструють переміщення деталі під час фрезерування (осцилограму коливань), накопичення інформації про умови обробки здійснюється шляхом почергового аналізу ділянок осцилограми між різанням двох сусідніх зубів фрези впродовж часу всієї обробки, при цьому аналізують наступні параметри: розмах вільних затухаючих коливань перед врізанням зуба фрези в припуск - R1 , точка врізання зуба фрези в деталь, розмах автоколивань в зоні профілювання - R 2 , частота автоколивань в процесі різання зубом фрези fак 1 , розмах автоколивань в процесі різання Т ак , максимальне відхилення деталі в результаті дії змушуючої сили відтиску Рот , амплітуда R3 першої хвилі вільних затухаючих коливань A 1 , частота вільних затухаючих коливань деталі, логарифмічний декремент вільних затухаючих коливань деталі. Завдяки фіксації закону руху тонкостінної деталі та вибраним параметрам його оцінки можливо встановлювати вплив режимів різання, параметрів інструмента та характеристик пружної системи тонкостінної деталі на умови обробки. Фіксація параметра автоколивань в зоні профілювання дозволяє оцінювати якість обробленої поверхні при роботі в швидкісному діапазоні наявності автоколивань, а фіксація автоколивань деталі під час різання дозволяє встановлювати швидкісний діапазон появи автоколивань. Це дає змогу вибирати сприятливі режими обробки. Таким чином, нові ознаки при взаємодії з відомими ознаками забезпечують виявлення нових технічних властивостей - шляхом конструкційних удосконалень розроблено спосіб визначення умов фрезерування визначенням довжини фактичного контакту інструмента зі зразком при кінцевому фрезеруванні тонкостінних деталей. Це забезпечує усій заявленій сукупності ознак відповідність критерію "новизна" та приводить до нових технічних результатів. Аналоги, які містять ознаки, що відрізняються від найближчого аналога, не знайдені, рішення явним чином не випливає з рівня техніки. Виходячи з вищевикладеного можна зробити висновок, що запропоноване технічне рішення задовольняє критерію "Винахідницький рівень". Виконання ідеї способу пояснюється на кресленні, де зображено 10 параметрів коливань тонкостінної деталі під час обробки. Параметри коливань визначаються з сигналу коливань деталі під час фрезерування, який записується безконтактним датчиком. Аналіз виконується на кожному проміжку між різанням двох сусідніх зубів фрези у процесі всієї обробки. Досліджуваними параметрами є коливань розмах вільних затухаючих перед врізанням зуба фрези в припуск - R1 , точку врізання зуба фрези в деталь, розмах автоколивань в зоні профілювання - R 2 , частоту автоколивань в процесі різання зубом фрези fак 1 , розмах Т ак автоколивань в процесі різання - R 3 , максимальне відхилення деталі в результаті дії змушуючої сили відтиску Рот , амплітуду першої хвилі вільних затухаючих коливань A 1 , частоту вільних затухаючих коливань деталі, логарифмічний декремент вільних затухаючих коливань деталі. За визначеними параметрами вибирають сприятливі режими обробки, необхідний інструмент та технологічний прийом, який здатен якомога краще покращити умови обробки. Спосіб працює наступним чином. Тонкостінним елементом, який моделює пружну систему тонкостінної деталі є пластина з конструкційної сталі Ст. 3 товщиною h 4 мм, шириною B 60 мм та висотою вильоту L 80 мм. Нижня частина пластини встановлюється в спеціальному стенді, а у верхній частині жорстко закріплюється досліджуваний зразок (розміром 50×20×4) таким чином, щоб оброблювана поверхня досліджуваного зразка розташовувалась паралельно повздовжнього руху стола станка, для забезпечення рівномірного знімання припуску. Фрезерування виконували однозубою циліндричною кінцевою фрезою Canela 1220.07 з твердосплавними змінними пластинами при наступних режимах різання: швидкість обертання шпинделя верстата UA 106901 U 5 10 FWD 32J nфр1 710 об./хв, nфр2 1800 об./хв, припуск - t 0,5 мм, подача - Sz 0,05 мм/зуб (зустрічне фрезерування), висота фрезерованої поверхні - b 4 мм, фрезерування здійснювалось по всій довжині досліджуваного зразка. В процесі фрезерування виконували запис коливань досліджуваного зразка безконтактним індуктивним датчиком. Сигнал з датчика фіксували аналого-цифровим перетворювачем та записували комп'ютер. Далі сигнал розбивався на рівномірні частини, які дорівнюють часу між врізаннями двох сусідніх зубів фрези, після чого проводилось визначення 10 параметрів коливань тонкостінної деталі на кожній ділянці. Визначені параметри наведені у таблиці. Виходячи з визначених параметрів можна охарактеризувати обробку при nфр2 1800 об./хв., як більш сприятливу, тому що на цьому режимі фрезерування немає автоколивань та менші відхилення деталі, що сприятиме високій якості оброблюваної поверхні деталей. Не зважаючи на те, що інші досліджувані показники кращі при nфр1 710 об./хв., цей режим не може бути рекомендований, так як обробка при наявності автоколивань є вкрай несприятливою та для цього режиму це є домінуючим фактором. 15 Таблиця Умови контактування інструмента з деталлю Розмах Максимальне Середнє Амплітуда вільних відхилення Розмах Розмах положення Розмах Частота першої затухаючих Логарифмічний деталі в автоколивань автоколивань точки точки автоколивань хвилі n, перед ЧВК, декремент результаті дії в процесі в зоні врізання виходу в процесі вільних об/мин змушуючої врізанням Гц затухання різання - R3, профілювання зуба фрези фрези, різання зубом затухаючих зуба фрези коливань сили відтиску мкм - R2, мкм в деталь, мкм фрези, Гц коливань в припуск мкм A1, мкм Рот , мкм R1 710 422 88,0 142,8 19,6 -1,8 56,3 461,0 80,7 264,0 0,1 1800 390 2,1 8,5 124,5 65,2 8,3 175,0 264,0 0,1 20 25 Таким чином, отримані параметри повністю характеризують рух тонкостінної деталі під час фрезерної обробки. Джерела інформації: 1. Пат. UA 35274 МПК (2006) G01H 11/00, Спосіб визначення параметра коливань нелінійної дисипативної коливальної системи/ Пузько Ігор Данилович (UA), u 200804616; Заявл. 10.04.2008; Опубл 10.09.2008. Режим доступа: http://base.uipv.org/searchINV/search.php?action=viewdetails&IdClaim=127087. 2. Пат. RU 2545501 МПК (2006) G01Н1/00, Способ и устройство для анализа колебаний, а также база данных образов для них и применение базы данных образов, Ульрих Зойте (DE) ЕР 2009/007830; заявл 02.11.2009; опубл 14.05.2010. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб аналізу коливань при кінцевому фрезеруванні тонкостінних деталей, при якому реєструють і аналізують коливання, що виникають під час обробки при контролі деталі чи заготовки, який відрізняється тим, що реєструють переміщення деталі під час фрезерування (осцилограму коливань), накопичення інформації про умови обробки здійснюють шляхом почергового аналізу ділянок осцилограми між різанням двох сусідніх зубів фрези впродовж часу всієї обробки, при цьому аналізують наступні параметри: розмах вільних затухаючих коливань перед врізанням зуба фрези в припуск - R1 , точка врізання зуба фрези в деталь, розмах автоколивань в зоні профілювання - R 2 , частота автоколивань в процесі різання зубом фрези 1 , розмах автоколивань в процесі різання - R 3 , максимальне відхилення деталі в Т ак результаті дії змушуючої сили відтиску Рот , амплітуда першої хвилі вільних затухаючих коливань A 1 , частота вільних затухаючих коливань деталі, логарифмічний декремент вільних затухаючих коливань деталі. fак 40 UA 106901 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюA method of analyzing oscillations in the final milling of thin-walled parts

Автори англійськоюVnukov Yurii Mykolaiovych, Hermashev Anton Ihorovych, Lohominov Viktor Oleksiiovych, Diadia Serhii Ivanovych, Kozlova Olena Borysivna

Назва патенту російськоюСпособ анализа колебаний при конечном фрезеровании тонкостенных деталей

Автори російськоюВнуков Юрий Николаевич, Гермашев Антон Игоревич, Логоминов Виктор Алексеевич, Дядя Сергей Иванович, Козлова Елена Борисовна

МПК / Мітки

МПК: G01H 1/00, G01H 11/00

Мітки: фрезеруванні, коливань, аналізу, тонкостінних, спосіб, деталей, кінцевому

Код посилання

<a href="https://ua.patents.su/6-106901-sposib-analizu-kolivan-pri-kincevomu-frezeruvanni-tonkostinnikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб аналізу коливань при кінцевому фрезеруванні тонкостінних деталей</a>

Попередній патент: Спосіб отримання газогенераторного газу

Наступний патент: Подрібнювач грубих кормів

Випадковий патент: Напівпровідникове кисневе піноскло