Спосіб одержання керамічного блокового каталізатору

Номер патенту: 10747

Опубліковано: 25.12.1996

Автори: Охапкін Олександр Григорович, Денисов Олександр Олександрович, П'ятничко Олександр Іванович

Формула / Реферат

1 .Способ получения керамического блочного катализатора сотовой структуры, включающий подготовку носителя, пропитку его растворами солей активных ингредиентов, сушку при 120°С и прокалку при 700°С с следующим остыванием до комнатной температуры, отличающийся тем, что пропитку осуществляют путем погружения носителя в вертикальном положении в индивидуальную емкость с раствором солей активных ингредиентов при отношении объема раствора солей к объему носителя, равном 0,08-0,14, с последующими допропиткой его водой в аналогичной емкости и провяливанием на воздухе в вертикальном положении.

2.Способ по п.1, отличающийся тем, что время пропитки носителя соответствует 50-100% степени смачивания высоты носителя раствором солей активных ингредиентов, а допропитку осуществляют до полного поглощения воды носителем.

3.Способ по пп.1 и 2, отличающийся тем, что отношение суммы объема поглощенного раствора солей и объема воды при допропитке к максимальной поглотительной способности всего объема сотовой структуры носителя составляет 0,50-0,89.

Текст

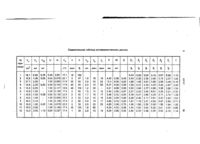

1. Способ получения керамического блочного катализатора сотовой структуры, включающий подготовку носителя, пропитку его растворами солей активных ингредиентов, сушку при 120°С и прокалку при 700°С с следующим остыванием до комнат ной температуры, о т л и ч а ю щ и й с я тем, что пропитку осуществляют путем погружения носителя в вертикальном положении в индивидуальную емкость с раствором солей активных ингредиентов при отношении объема раствора солей к объему носителя, равном 0,08-0,14, с последующими допропиткой его водой в аналогичной емкости и провяливанием на воздухе в вертикальном положении. 2. Способ по п . 1 , о т л и ч а ю щ и й с я тем, что время пропитки носителя соответствует 50-100% степени смачивания высоты носителя раствором солей активных ингредиентов, а допропитку осуществляют до полного поглощения воды носителем. 3. Способ по пп.1 и 2, о т л и ч а ю щ и й с я тем, что отношение суммы объема поглощенного раствора солей и объема воды при допропитке к максимальной поглотительной способности всего объема сотовой структуры носителя составляет 0,50-0,89. Изобретение относится к способам получения керамического блочного катализатора сотовой структуры. Способ может быть использован в химической промышленности при приготовлении любого катализатора на керамическом носителе, где требуется дифференцированное распределение активных компонентов по высоте (длине) носителя или с о с р е д о т о ч е н и е этих компонентов на любом участке блочного носителя. Осуществление пропитки в известном способе путем погружения носителя полностью в пропиточный раствор ведет к равномерному распределению оксидов активных компонентов по высоте блочного носителя, что не соответствует поставленной задаче. Кроме того, при неполном погружении и норме раствора (отношение объема раствора пропитки к объему носителя) более 0,3 аккумулируется избыток пропиточного раствора, который после сушки приводит к за 10747 купорке части пористой структуры носителя и на последующих технологических стадиях часть активных ингредиентов безвозвратно теряется. По этим причинам нельзя использовать пропиточные растворы высокой кон- 5 центрэции. В основу изобретения поставлена задача усовершенствования способа получения керамических блочных катализаторов сотовой структуры, в котором, благодаря введе- 10 нию дополнительной операции допропитки в воде ранее пропитанного носителя и изменению режима, обеспечивается неравномерность концентрации активных компонентов по высоте блочного катализа- 15 тора и уменьшение потерь активных компонентов в сотовой структуре носителя и за счет этого осуществляется экономия активных компонентов и повышение селективности без изменения активности 20 катализатора. Поставленная задача решена тем, что в способе получения керамического блочного катализатора сотовой структуры, включающем подготовку носителя, пропитку его рас- 25 творами солей активных ингредиентов, сушку при 120°С и прокалку при 700°С с последующим остыванием до комнатной температуры, согласно изобретению, пропитку осуществляют путем погружения но- 30 сителя в вертикальном положении в индивидуальную емкость с раствором солей активні їх ингредиентов при отношении обьeKia раствора пропитки к объему носителя, равном 0,08-0,14, с последующими допро- 35 питкой носителя водой в аналогичной емкости и провяливанием на воздухе при комнатной температуре. Дополнительными отличиями являются: время пропитки носителя соответствует 50- 40 100% степени смачивания высоты носителя раствором солей активных ингредиентов; цопропитку осуществляют до полного поглощения воды носителем при отношении сумиы объема поглощенного раствора солей 45 активных ингредиента и объема воды при чопропитке к максимальной поглотительной способности всего объема сотовой структуры блочного носителя, равном 0,50-0,89. Введение дополнительной операции по 50 допропитке носителя и изменение режима эпераций приводит к более полному использованию раствора пропитки и перемещеіию солей активных ингредиентов в їерхнюю часть носителя с неравномерным 55 эаспределением этих ингредиентов по вы;оте носителя. Благодаря запасу сорбционюй емкости сотовой структуры носителя, юда увлекается в направлении движения іинии смачивания материала носителя и при этом она перемещает соли активных ингредиентов вверх по высоте носителя. Эти соли сорбируются материалом носителя по его высоте, при этом значительная часть солей сосредоточивается в самом верхнем участке носителя. После провяливания, сушки и прокаливания носителя на верхнем участке катализатора формируется повышенная концентрация активных компонентов, которая в 1,5 и более раз превышает концентрацию этих же компонентов на самом нижнем участке катализатора, что в конечном итоге увеличивает активность катализатора в соответствующем процессе, где он применяется. Предлагаемый способ получения блочного катализатора осуществляют следующим образом. Известный объем Ыи (носителя) основной материал - кардиерит, удельный вес - 0,735-0,745 г/см 3 , 49 ячеек на 1 см 2 размером 1.2x1x2 мм, высота блока - 100 мм, влагоемкость сотовой структуры / ос / - 31-33%, внутренняя поверхность пор-0,65-1,1 м /г (погружают в вертикальном положении в раствор солей активных ингредиентов, например, в растворе смеси нитратов редкоземельных элементов {РЗЭ) с концентрацией (Со) 17,1-23.2 г/л в пересчете на оксиды РЗЭ, находящейся в индивидуальной емкости, на глубину 5-7% высоты блочного носителя. О степени пропитки судят по перемещению вверх линии смачивания материала носителя (h). При этом отношение обьема раствора пропитки (Vo) к объему блочного носителя /у2. = гл /норма раствора, поддерживают в пределах 0,08-0,14. Пропитку прекращают по достижении 50-100% степени смачивания высоты блочного носителя (h) и этот же носитель вторично погружают в индивидуальную емкость с водой для допропитки. Допропитку осуществляют до полного поглощения воды носителем; при этом отношение суммы объема поглощенного раствора солей (Уо-\/д) и обьема воды при допропитке (Уд) к максимальной поглотительной способности всего объема сотовой структуры блочного носителя (Р) поддерживают в пределах o-vA + v a = Q / 0 5 0 0 8 9 / V ОС После этого носитель в вертикальном положении подвергают провяливанию на воздухе для естественного обезвоживания носителя. Затем носитель сушат при 120°С до постоянного веса, разрезают по горизонтали на требуемое количество фрагментов 10747 и прокаливают в муфельной печи (темп на6А - 6,19 мас.%; &, - 5,86%, dp - 5,75 мас.%. грева 5-7° (мин.) при 700°С в течение двух Фактор неравномерности f - 1,13. часов с последующим медленным остываниПример №2 (по предлагаемому способу). ем (темп остывания 40-50° (час.) до комнатПромытый и высушенный носитель объемом ной температуры. Концентрации оксидов 5 13,9 см вертикально погружают в индивидуРЗЭ каждого фрагмента катализатора опреальную емкость с 1,05 мл раствора нитратов деляют весовым методом с использованием РЗЭ с концентрацией активных ингредиенприема холостого промера (номера фрагтов 20,1 г/л, остаток раствора после пропитментов считают снизу вверх ки -0,05 мл, норма раствора -0,076, U - 0,96.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethods of producing ceramic unit type catalyst

Автори англійськоюDenysov Oleksandr Oleksandrovych, Okhapkin Oleksandr Hryhorovych, Piatnychko Oleksandr Ivanovych

Назва патенту російськоюСпособ получения керамического блочного катализатора

Автори російськоюДенисов Александр Александрович, Охапкин Александр Григорьевич, Пятничко Александр Иванович

МПК / Мітки

МПК: B01J 37/02, B01J 35/00

Мітки: блокового, спосіб, одержання, керамічного, каталізатору

Код посилання

<a href="https://ua.patents.su/6-10747-sposib-oderzhannya-keramichnogo-blokovogo-katalizatoru.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання керамічного блокового каталізатору</a>

Попередній патент: Пристрій для розділення чавуну та шлаку

Наступний патент: Спосіб знезараження харчових рідин

Випадковий патент: Дверна петля