Система кондиціонування гранульованих мінеральних добрив

Номер патенту: 107941

Опубліковано: 24.06.2016

Автори: Чічелов Василь Олексійович, Желіба Юрій Олександрович, Лагутін Анатолій Юхимович, Гоголь Микола Іванович

Формула / Реферат

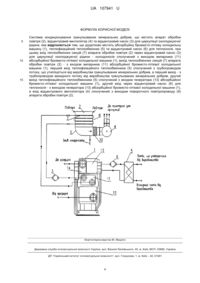

Система кондиціонування гранульованих мінеральних добрив, що містить апарат обробки повітря (2), відцентровий вентилятор (4) та відцентровий насос (3) для циркуляції охолоджуючої рідини, яка відрізняється тим, що додатково містить абсорбційну бромисто-літієву холодильну машину (1), теплофікаційний теплообмінник (5) та відцентровий насос (6) для теплоносія, при цьому вхід теплообмінних секцій (7) апарата обробки повітря (2) через відцентровий насос (3) для циркуляції охолоджуючої рідини - холодоносія сполучений з виходом випарника (11) абсорбційної бромисто-літієвої холодильної машини (1), вихід теплообмінних секцій (7) апарата обробки повітря (2) - з входом випарника (11) абсорбційної бромисто-літієвої холодильної машини (1), перший вхід теплофікаційного теплообмінника (5) сполучений з трубопроводом потоку, що утилізується від виробництва гранульованих мінеральних добрив, а перший вихід - з трубопроводом викидного потоку від виробництва гранульованих мінеральних добрив, другий вихід теплофікаційного теплообмінника (5) сполучений з входом генератора (13) абсорбційної бромисто-літієвої холодильної машини (1), другий вхід через відцентровий насос (6) для теплоносія - з виходом генератора (13) абсорбційної бромисто-літієвої холодильної машини (1), а вхід відцентрового вентилятора (4) сполучений з виходом поворотного повітропроводу (9) апарата обробки повітря (2).

Текст

Реферат: Система кондиціонування гранульованих мінеральних добрив містить апарат обробки повітря (2), відцентровий вентилятор (4) та відцентровий насос (3) для циркуляції охолоджуючої рідини. Додатково система містить абсорбційну бромисто-літієву холодильну машину (1), теплофікаційний теплообмінник (5) та відцентровий насос (6) для теплоносія. Вхід теплообмінних секцій (7) апарата обробки повітря (2) через відцентровий насос (3) для циркуляції охолоджуючої рідини - холодоносія сполучений з виходом випарника (11) абсорбційної бромисто-літієвої холодильної машини (1). Вихід теплообмінних секцій (7) апарата обробки повітря (2) сполучений з входом випарника (11) абсорбційної бромисто-літієвої холодильної машини (1). Перший вхід теплофікаційного теплообмінника (5) сполучений з трубопроводом потоку, що утилізується від виробництва гранульованих мінеральних добрив, а перший вихід - з трубопроводом викидного потоку від виробництва гранульованих мінеральних добрив. Другий вихід теплофікаційного теплообмінника (5) сполучений з входом генератора (13) абсорбційної бромисто-літієвої холодильної машини (1). Другий вхід через відцентровий насос (6) для теплоносія з'єднаний з виходом генератора (13) абсорбційної бромисто-літієвої холодильної машини (1). Вхід відцентрового вентилятора (4) сполучений з виходом поворотного повітропроводу (9) апарата обробки повітря (2). UA 107941 U (54) СИСТЕМА КОНДИЦІОНУВАННЯ ГРАНУЛЬОВАНИХ МІНЕРАЛЬНИХ ДОБРИВ UA 107941 U UA 107941 U 5 10 15 20 25 Корисна модель належить до хімічної промисловості, зокрема до виробництва мінеральних добрив у гранулах, яке включає процеси охолодження та сушіння продукту з кондиціонуванням зовнішнім повітрям, що забезпечує значне поліпшення його якості. Технологія виробництва мінеральних добрив у гранулах передбачає взаємодію реагентів у реакторі, упарювання, подачу пульпи, що утворилася, до пристрою для грануляції, розпилювання пульпи з утворенням приблизно однакового розміру краплин, з дотриманням форми гранул близької до сферичної, що забезпечує мінімальну долю втрат продукту, сушіння гранул, що утворилися, у робочому просторі пристрою для грануляції з метою звільнення гранул від зайвої вологи, надання їм міцності і розсипчастості, охолодження, яке забезпечує стійкість гранул (від злежуваності) при транспортуванні і довготривалому зберіганні. Як реагенти в технологічному процесі одержання кінцевого продукту використовують пару аміаку та азотну або фосфорну кислоту. Пара аміаку, що надходить до реактора, має тиск близько 2 5,0…8,0 кГ/см і генерується з рідини, яка випарюється у теплообмінниках. Охолодження здійснюють шляхом інтенсивного обдування гранул мінеральних добрив зовнішнім повітрям. Ефективність охолодження залежить від кількості та стану повітря (температури і вологості), яке подають до пристроїв для грануляції і охолодження гранул (наприклад, апарати киплячого шару), які є кінцевим обладнанням у технологічному процесі виробництва гранульованих мінеральних добрив. Основною проблемою, що виникає при виробництві гранульованих мінеральних добрив, є неможливість охолодження продукту при формуванні гранул до температури, що відповідає умовам технологічного регламенту (тобто, температура охолодженого продукту не відповідає значенням гігроскопічної точки). Наприклад, для аміачної селітри, що має велику гігроскопічність, гігроскопічні точки (відносна вологість повітря, %, при якій речовина не втрачає вологу і не поглинає її з повітря), мають наступні значення: Гігроскопічна точка, % Температура, °C 30 35 40 45 50 55 75,3 10 69,8 15 66,9 20 62,7 25 59,4 30 52,5 40 (див. Мельников Е.Я. и др. Технология неорганических веществ и минеральных удобрений: Учебник для техникумов - М.: Химия, 1983. - С. 176-177). При більш високій вологості повітря селітра швидко поглинає вологу і розпливається, втрачаючи кристалічну форму. Твердий нітрат амонію має п'ять кристалічних модифікацій, кожна з яких існує лише в визначеній області температур; при переході з одної модифікації селітри в іншу вона злежується, що стає на заваді її використанню. Четверта модифікація нітрату амонію відповідає температурному інтервалу 32,3…мінус 17 °C. При температурі зовнішнього повітря, що перевищує розрахункову (наприклад, в літній період), температура одержаного продукту перевищуватиме верхню температурну межу, що при підвищеній відносній вологості зовнішнього повітря (60…70 %) призведе до втрати товарного вигляду продукту і витрат первинної сировини через неможливість застосування неякісного продукту. Частково це пов'язано з тим, що в сьогоднішніх умовах фактична температура зовнішнього повітря частіше перевищує проектно-розрахункову, ніж їй дорівнює. Крім того, відносна вологість повітря іноді сягає значень 60…70 %, при температурі охолоджуючого повітря 32…35 °C. При цьому початковий потік рідкої флегми продукту має температуру 100…120 °C. Як наслідок - на виході з пристрою для грануляції після апарату для охолодження гранул (наприклад, апарату киплячого шару) одержують продукт, що має підвищену температуру 35…38 °C (іноді температура продукту може сягати 50 °C), і вміст вологи - 15…20 %. Це призводить до явищ, розглянутих вище: "злипання" гранул мінеральних добрив при зберіганні і, фактично, до втрати і товарного вигляду, і продукту, а в кінцевому підсумку - до непередбачених перевитрат первинної сировини. Відома система кондиціонування гранульованих мінеральних добрив (див. Гоголь Н.И. и др. Усовершенствование системы охлаждения продукта в технологической схеме химического производства // Інновації в суднобудуванні та океанотехніці: матеріали ІІІ-ї Міжнародної науково-технічної конференції / Національний університет кораблебудування їм. адмірала Макарова - Миколаїв - 2012 - С. 382-385), яка містить підвідний трубопровід рідкого аміаку високого тиску, дросельний вентиль, циркуляційний ресивер, аміачні відцентрові насоси (наприклад, два), апарати обробки повітря (наприклад, чотири), відвідний трубопровід пари аміаку низького тиску, відцентрові вентилятори. 1 UA 107941 U 5 10 15 20 25 30 35 40 45 50 55 60 Апаратів обробки повітря може бути один чи декілька. Кількість відцентрових вентиляторів залежить від кількості вікон нагнітання повітря у пристрої для грануляції (башті грануляції), а також від продуктивності кожного вентилятора. Кількість відцентрових насосів залежить від витрати аміаку на охолодження повітря, від продуктивності апаратів киплячого шару башти грануляції. Кожен апарат обробки повітря (АОП) містить теплообмінні секції (наприклад, вісім), розміщені в коробі, поворотний повітропровід та сепаратор вологи, розміщений у поворотному повітропроводі. Дросельний вентиль сполучений з підвідним трубопроводом рідкого аміаку високого тиску та з першим входом циркуляційного ресивера. Перший вихід циркуляційного ресивера сполучений із входами аміачних відцентрових насосів, виходи яких сполучені із входами до теплообмінних секцій апаратів обробки повітря. Виходи теплообмінних секцій кожного АОП сполучені з другим входом циркуляційного ресиверу, другий вихід якого сполучений з відвідним трубопроводом пари аміаку низького тиску. Поворотний повітропровід кожного АОП сполучений із входом відцентрового вентилятору, вихід якого сполучений із входом до апарату киплячого шару, який сполучений з пристроєм для грануляції (баштою грануляції). Систему, що описана вище, підключають до існуючих транзитних технологічних аміачних трубопроводів - рідинного та парового. Дана система кондиціювання гранульованих мінеральних добрив працює наступним чином. Рідкий аміак високого тиску з підвідного трубопроводу рідкого аміаку високого тиску подають до дросельного вентилю, де він дроселюється до тиску за вимогами технології і до температури кипіння від мінус 6 до 8 °C. Здросельований рідкий аміак після дросельного вентиля подають до циркуляційного ресивера, а звідти, за допомогою аміачних відцентрових насосів - до теплообмінних секцій апаратів обробки повітря. Повітря всмоктується відцентровими вентиляторами крізь теплообмінні секції апаратів обробки повітря, охолоджується і надходить до апаратів киплячого шару башти грануляції. Подальший рух повітря в порожнині башти грануляції забезпечується осьовими вентиляторами башти грануляції. Потік охолодженого до 12…14 °C повітря змішується зі "свіжим" потоком повітря, який надходить до башти грануляції, минаючи апарати киплячого шару, нагрівається і охолоджує падаючий потік продукту (гранули мінеральних добрив) всередині самої башти грануляції. Надалі повітря викидається через верхній отвір башти грануляції в атмосферу, разом з потоком вологи, асимільованим з продукту. Парорідинна суміш аміаку після апаратів обробки повітря надходить назад до циркуляційного ресивера, де рідка і пароподібна фракції розділяються. Рідкий аміак надходить на повторне використання в системі кондиціонування гранульованих мінеральних добрив. Пару аміаку по відвідному трубопроводу пари аміаку низького тиску подають або в заводський колектор парів аміаку, або на підігрів і до реакторів. Розглянуту вище систему кондиціонування гранульованих мінеральних добрив обрано за прототип. Прототип і система, що заявляється, мають наступні спільні вузли: - апарат обробки повітря; - відцентровий вентилятор; - відцентровий насос для циркуляції охолоджуючої рідини (у прототипі - аміачний). Прототип має наступні недоліки. Система за прототипом не може бути застосована у випадках, коли використання рідкого аміаку високого тиску не передбачено у технологічному процесі виробництва мінеральних добрив (тобто, коли використовують пару аміаку). Використання обладнання, яке працює на аміаку, збільшує ризик витоків аміаку в навколишнє середовище. А це призводить до проблем у використанні системи за прототипом через вплив аміаку на екологію. В основу корисної моделі поставлено задачу створити удосконалену систему кондиціонування гранульованих мінеральних добрив, в якій шляхом введення нових конструктивних вузлів, забезпечити використання системи при будь-яких умовах, тобто забезпечити її універсальність, та підвищення екологічної безпеки виробництва гранульованих мінеральних добрив. Поставлена задача вирішена в системі кондиціонування гранульованих мінеральних добрив, що містить апарат обробки повітря, відцентровий вентилятор та відцентровий насос для циркуляції охолоджуючої рідини, тим, що вона додатково містить абсорбційну бромистолітієву холодильну машину, теплофікаційний теплообмінник та відцентровий насос для теплоносія, при цьому вхід теплообмінних секцій апарата обробки повітря через відцентровий 2 UA 107941 U 5 10 15 20 25 30 35 40 45 50 55 60 насос для циркуляції охолоджуючої рідини - холодоносія сполучений з виходом випарника абсорбційної бромисто-літієвої холодильної машини, вихід теплообмінних секцій апарата обробки повітря - з входом випарника абсорбційної бромисто-літієвої холодильної машини, перший вхід теплофікаційного теплообмінника сполучений з трубопроводом потоку, що утилізується від виробництва гранульованих мінеральних добрив, а перший вихід - з трубопроводом викидного потоку від виробництва гранульованих мінеральних добрив, другий вихід теплофікаційного теплообмінника сполучений з входом генератора абсорбційної бромисто-літієвої холодильної машини, другий вхід через відцентровий насос для теплоносія - з виходом генератора абсорбційної бромисто-літієвої холодильної машини, а вхід відцентрового вентилятора сполучений з виходом поворотного повітропроводу апарату обробки повітря. Використання для охолодження гранул мінеральних добрив зовнішнього повітря, охолодженого холодоносієм з температурою 4…8 °C, дозволяє застосувати систему, що заявляється, при виробництві будь-яких гранульованих мінеральних добрив та у випадках, коли у технологічному процесі виробництва використовують пару аміаку низького тиску замість рідкого аміаку високого тиску. Корисна модель, що заявляється, пояснюється кресленням, де зображена система кондиціювання гранульованих мінеральних добрив. Система кондиціонування гранульованих мінеральних добрив містить (див. креслення) абсорбційну бромисто-літієву холодильну машину (АБХМ) 1, апарат обробки повітря (АОП) 2, відцентровий насос 3 для холодоносія, відцентровий вентилятор 4, теплофікаційний теплообмінник 5 і відцентровий насос 6 для теплоносія. Апарат обробки повітря 2 містить: теплообмінні секції 7, що розміщені в коробі 8, поворотний повітропровід 9 та сепаратор вологи 10, розміщений на виході потоку повітря з поворотного повітропроводу 9. Абсорбційна бромисто-літієва холодильна машина 1 включає такі основні елементи: випарник 11, абсорбер 12, генератор 13, конденсатор 14, а також теплообмінник для розчину, насос слабкого розчину, насос міцного розчину та водяний насос (на кресленні не показані). Перелічені вузли системи кондиціонування гранульованих мінеральних добрив за першим варіантом сполучені між собою наступним чином. Вхід теплообмінних секцій 7 апарата обробки повітря 2 через відцентровий насос 3 для холодоносія сполучений з виходом випарника 11 АБХМ 1, а вихід теплообмінних секцій 7 апарата обробки повітря 2 - з входом випарника 11 АБХМ 1. Перший вхід теплофікаційного теплообмінника 5 сполучений з трубопроводом потоку, що утилізується від виробництва гранульованих мінеральних добрив. Перший вихід теплофікаційного теплообмінника 5 сполучений з трубопроводом викидного потоку від виробництва гранульованих мінеральних добрив. Другий вихід теплофікаційного теплообмінника 5 сполучений із входом генератора 13 АБХМ 1, а другий вхід через відцентровий насос 6 для теплоносія - з виходом генератора 13 АБХМ 1. Вихід поворотного повітропроводу 9 АОП 2 сполучений з входом відцентрового вентилятора 4, вихід якого сполучений з пристроєм для грануляції (на кресленні не показано). Система кондиціонування гранульованих мінеральних добрив працює наступним чином. Холодоносій (холодна вода) з температурою 4…8 °C надходить від випарника 11 АБХМ 1 до теплообмінних секцій 7 АОП 2. Повітря всмоктується крізь АОП 2 відцентровим вентилятором 4, де охолоджується, контактуючи з теплообмінними секціями 7 АОП 2. Зовнішнє повітря, охолоджене до температури 12…14 °C, подається у пристрій для грануляції для охолодження і сушіння гранул мінеральних добрив. З теплообмінних секцій 7 АОП 2 підігрітий холодоносій повертається до випарника 11 АБХМ 1, де знову охолоджується. Циркуляція холодоносія здійснюється за допомогою відцентрового насосу 3 для холодоносія. Контур циркуляції холодоносія включає випарник 13 абсорбційної бромистолітієвої холодильної машини 1, відцентровий насос 3 для холодоносія та апарат обробки повітря 2. З теплофікаційного теплообмінника 5 до генератора 13 АБХМ 1 надходить теплоносій з температурою 85…100 °C. З генератора 13 АБХМ 1 охолоджений на 3…5 °C теплоносій повертається до теплофікаційного теплообмінника 5. Теплоносій циркулює між теплофікаційним теплообмінником 5 і генератором 13 АБХМ 1 за допомогою відцентрового насосу 6 для теплоносія. Як теплоносій може бути прийнята технічна вода. На переміщення холодоносія у циркуляційному контурі і теплофікаційного потоку теплоносія необхідні додаткові витрати електроенергії, але це незначні енергетичні витрати у порівнянні з економією від зменшення втрат продукту в результаті його охолодження і осушування. 3 UA 107941 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 Система кондиціонування гранульованих мінеральних добрив, що містить апарат обробки повітря (2), відцентровий вентилятор (4) та відцентровий насос (3) для циркуляції охолоджуючої рідини, яка відрізняється тим, що додатково містить абсорбційну бромисто-літієву холодильну машину (1), теплофікаційний теплообмінник (5) та відцентровий насос (6) для теплоносія, при цьому вхід теплообмінних секцій (7) апарата обробки повітря (2) через відцентровий насос (3) для циркуляції охолоджуючої рідини - холодоносія сполучений з виходом випарника (11) абсорбційної бромисто-літієвої холодильної машини (1), вихід теплообмінних секцій (7) апарата обробки повітря (2) - з входом випарника (11) абсорбційної бромисто-літієвої холодильної машини (1), перший вхід теплофікаційного теплообмінника (5) сполучений з трубопроводом потоку, що утилізується від виробництва гранульованих мінеральних добрив, а перший вихід - з трубопроводом викидного потоку від виробництва гранульованих мінеральних добрив, другий вихід теплофікаційного теплообмінника (5) сполучений з входом генератора (13) абсорбційної бромисто-літієвої холодильної машини (1), другий вхід через відцентровий насос (6) для теплоносія - з виходом генератора (13) абсорбційної бромисто-літієвої холодильної машини (1), а вхід відцентрового вентилятора (4) сполучений з виходом поворотного повітропроводу (9) апарата обробки повітря (2). Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: гранульованих, мінеральних, система, кондиціонування, добрив

Код посилання

<a href="https://ua.patents.su/6-107941-sistema-kondicionuvannya-granulovanikh-mineralnikh-dobriv.html" target="_blank" rel="follow" title="База патентів України">Система кондиціонування гранульованих мінеральних добрив</a>

Попередній патент: Двигун-редуктор

Наступний патент: Система кондиціонування гранульованих мінеральних добрив

Випадковий патент: Спосіб отримання препарату з медичних п'явок, володіючого тромболітичною, антитромболітичною, гіпотезивною та анальгізуючою дією