Розплав для борсульфідування стальних виробів

Номер патенту: 109168

Опубліковано: 27.07.2015

Автори: Мальований Сергій Миронович, Давидов Андрій Михайлович, Лапшин Володимир Феодосійович, Панов Едуард Васильович

Формула / Реферат

Розплав для борсульфідування стальних виробів, що містить борвмісну та сірковмісну речовину, який відрізняється тим, що він додатково містить оцтовокислий натрій, саліцилову кислоту, а як борвмісну речовину містить амінотрифторбор, сірковмісну - тіокарбамід при наступному співвідношенні компонентів, мас. %:

амінотрифторбор

5-15

оцтовокислий натрій

10-20

саліцилова кислота

1-2

графіт

2-5

тіокарбамід

решта.

Текст

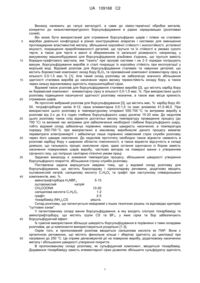

Реферат: Винахід належить до металургії, зокрема до хіміко-термічної обробки металів. Заявлено розплав для борсульфідування сталевих виробів, що містить, мас. %: амінотрифторбор 5-15, оцтовокислий натрій 10-20, саліцилову кислоту 1-2, графіт 2-5, тіокарбамід - решта. Технічний результат: досягнення максимуму борсульфідної здатності при низьких температурах, порядку 200 °C. UA 109168 C2 (12) UA 109168 C2 UA 109168 C2 5 10 15 20 25 30 35 40 45 50 Винахід належить до галузі металургії, а саме до хіміко-термічної обробки металів, конкретно до низькотемпературного борсульфідування в рідких середовищах (розплавах солей). Він може бути використаний для отримання борсульфідних шарів і плівок на сталевих виробах довільної конфігурації в різних конструкційних апаратах і системах для зменшення протизадирних властивостей металу, збільшення корозійної стійкості і зносостійкості, усталеної міцності, покращення прироблюванності деталей, що труться та їх стійкості в умовах сухого тертя, а також для тертя в маслі зі збереженням їх загальної розмірності, наприклад, у вакуумному машинобудуванні для борсульфідування різьбових з'єднань, що труться замість боридно-графітового мастила, яке "газить" при прогріві системи і на 2-3 порядки погіршують вакуум. Борсульфідування виробів зі сталі покращує їх корозійну стійкість при експлуатації у морській воді. Відомий розплав для борсульфідування сталевих та чавунних деталей, що містить боромісткий компонент оксид бору В2О3 та сірковмісний компонент елементарну сірку в кількості 0,5-1,5 мас. % [1]. Але такий склад розплаву не забезпечує значного збільшення здатності сталевих виробів до насичення через велику термостійкість оксиду бору, а також через низьку відновлювану здатність порошкоподібної сірки. Відомий також розплав для борсульфідування сталевих виробів [2], що містить карбід бору як борвмісний компонент - елементарну сірку в кількості 0,5-1,5 мас. %. При використанні цього розплаву підвищення насичуючої здатності розплаву незначне, а також має місце крихкість отриманих шарів. Як прототип вибраний розплав для борсульфідування [3], що містить мас. %: карбід бору 4050, тетрафторборат калію 8-12, сірка елементарна 0,5-1,5 та окис алюмінію 41,5-46,5. При використанні цього розплаву в температурному інтервалі 550-700 °C та витримки виробу в розплаві від 2-х до 4-х годин глибина борсульфідного шару досягає 15-20 мкм. До недоліків цього розплаву також слід віднести достатньо високу температуру проведення процесу (до 700 °C) та великий час витримки для забезпечення необхідної глибини борсульфідного шару, тобто відомий склад забезпечує порівняно невисоку швидкість насичення, а температура порядку 550-700 °C при використанні в масовому виробництві даного процесу вимагає перевитрати електроенергії і забезпечує лише порівняно невеликий строк служби розплаву через його швидке окислення. До недоліків прототипу необхідно також віднести наявність в розплаві карбіду бору з широкою областю гомогенності, а також віднести відсутність в складі домішок, що гальмують процес окислення сірки, адже остання одночасно із бором замість насичення поверхневих шарів виробу, частково вигорає на поверхні ванни з утворенням сірчаного газу, що погіршує санітарно-гігієнічні умови праці. Задачею винаходу є зниження температури процесу, збільшення швидкості утворення борсульфідного покриття, збільшення строку служби розплаву. Поставлена задача вирішується завдяки тому, що у відомий склад розплаву для борсульфідування, що містить борскладову і сіркоскладову речовини, додатково вводять оцтовокислий натрій, саліцилову кислоту С7Н6О3 та графіт при наступному співвідношенні компонентів, мас. % амінотрифторбора H3NBF3 5-15 оцтовокислий натрій CH3COONA 10-20 саліцилова кислота С7Н6О3 1-2 графіт 2-5 тіокарбамід (NH2)2CS решта. Склад розплаву, що патентується невідомий з інших технічних рішень та відповідає критерію "суттєвих ознак". У патентованому складі ванни борсульфідування, в яку входять сполуки тіокарбаміду та амінотрифторбору, що містять групи CS та BF3, у яких сірка та бор забезпечують борсульфідуючий ефект. Їх сумісне використання збільшує швидкість борсульфідування в порівнянні з тими складами розплавів, де ці компоненти використовуються роздільно [1-3]. Окрім того, в пропонований розплав вводиться саліцилова кислота як ПАР. Вона є органічною речовиною, що містить фенольне кільце і зберігає здатність до циклізації при нагріванні до 250 °C. Це сприяє депасивуючій дії на поверхню виробу, додатковому насиченню металу і збільшення швидкості утворення покриття. В пропонованому складі розплаву, як сульфідуючий компонент, вводиться тіокарбамід. Додавання тіокарбаміду замість елементарної сірки дозволяє збільшити сульфідуючу здатність 1 UA 109168 C2 5 10 15 20 25 30 35 40 45 50 55 розплаву і швидкість утворення покриття, тобто отримувати покриття на сталевих виробах товщиною до 13 мкм. Оцтовокислий натрій не тільки активує процес борсульфідування, але й сприяє відновленню активного бору на поверхні деталі, що насичується. Це відбувається завдяки утворенню ацетону в розплаві при нагріванні оцетокислого натрію до температури 200-300 °C. Введення графіту в розплав сприяє відновленню продуктів окислення, що також призводить до зростання швидкості утворення покриття. Крім того, залишаючись у розпорошеному стані, він запобігає можливому окисленню тіокарбаміду киснем повітря, в результаті чого запобігається випаровування і загустіння розплаву через утворення, крім карбаміду, нерозчинних продуктів окислення тіокарбаміду, що також підвищує стабільність роботи розплава. В процесі низькотемпературного борсульфідування при температурах 150-250 °C амінотрифторбор розкладається у відповідності із нижче наведеним рівнянням, з утворенням нітриду бору: 4H3NBF3→3NH4BF4+BN. В свою чергу, тетрафторид амонію розкладається з утворенням активного BF 4, що каталізує насичуючу здатність складу розплаву в процесі борсульфідування. Досягнення позитивного ефекту при використанні пропонованого складу розплаву підтверджується випробуваннями в лабораторних умовах при різноманітних співвідношеннях компонентів. Для порівняння, в тих самих умовах, було випробувано також і прототип. Приклади розплавів борсульфідування наведені в табл. 1. Приготування розплаву зводиться до засипання у ванну шарами тіокарбаміду і амінотрифторбору. Причому нижній і верхній шар у ванні засипали шарами тіокарбаміду для швидкого і рівномірного плавлення суміші солей. Далі перемішували розплав дерев'яним веслом, довели температуру у робочій ванні до 180 °C, послідовно вводячи оцтовокислий натрій, графіт і саліцилову кислоту. Температуру ванни борсульфідування підтримували у робочому режимі в межах 150-200 °C, адже підвищення температури розплаву більше за 200 °C веде до розкладу солей, загустінню розплаву, і, як наслідок, до порушення технологічного регламенту ванни. Борсульфідуванню підлягали зразки із найбільш поширеної сталі ст. 3. Перед борсульфідуванням зразки обезжирювали в миючому розчині, що складався із соди та тринатрійфосфату при температурі 75-80 °C, далі, після промивки та сушіння зразки вводили в розтопи, які приведені у табл. 1 при температурі 200 °C і витримували протягом 40 хв. Далі зразки виймались і залишки розплаву змивали водою. Борсульфідуючу здатність розтопу визначили по якості отриманих покриттів (див. табл. 2): по загальному виду, адгезії, корозійній стійкості, мікроструктурі та мікротвердості. Швидкість нанесення покриття визначали за товщиною покриття в одиницю часу. Визначення загального виду проводилося візуально та за допомогою мікроскопу МБС-2. Адгезію перевіряли методом згину зразків. Про якість адгезії робили висновок по кількості перегинів зразка на 180 °C без порушення суцільності покриття. Глибину борсульфідного та боридного шарів визначали методом мікрошліфу. Мікротвердість визначали за допомогою приладу ПМТ-3 при навантаженнях 20 та 50 г. Корозійну стійкість перевіряли в сольовому розчині, аналогічному морській воді в часі, протягом якого з'являлися сліди корозії. Результати випробувань наведені в табл. 2. Аналогічні випробування були проведені і для покриття на якісній вуглецевій сталі ст. 45. При цьому склад розплаву, що патентується, забезпечував практично ідентичні результати, як і при використанні ст. 3. Як видно з табл. 2, склад розплаву борсульфідування, що патентується, при заданих співвідношеннях компонентів (приклади 2-4) забезпечують різке збільшення швидкості утворення покриття в 7-10 разів, тобто швидкість збільшується з 0,03 до 0,31 мкм/хв. Розплав-прототип (приклад 1, табл. 2) не забезпечує гарної борсульфідної здатності на вуглецевих сталях і не дозволяє отримувати якісні покриття, що підтверджується відсутністю адгезії, низькою корозійною стійкістю (до двох діб). Склад розплаву, що патентується (приклади 2-4) забезпечує якість покриття на вуглецевих сталях, що підтверджується достатньою адгезією, корозійною стійкістю, суцільністю покриття. При цьому пропонований склад розплаву борсульфідування, при заданих співвідношеннях компонентів, забезпечує різке збільшення швидкості утворення покриття в 7-10 разів. Рівномірний характер покриття підтверджується при перегляді його ділянок у мікроскопі зі х збільшенням 7 . Покриття, прикладу 2-4, табл. 2, борсульфідування витримують 4-5 перегинів на 180° без відшарування і порушення суцільності. Покриття, приклади розплаву 1; 5-12, табл. 2, витримували 2-3 перегини, що характеризує "погану" адгезію. 2 UA 109168 C2 5 10 15 20 25 Покриття прикладу 5-12, табл. 2, борсульфідування характеризуються рядом недоліків у вигляді нерівномірності по товщині, окремими напливами графітових частинок, поганою адгезією та витримують 2-3 перегони на 180° з наступним відшаруванням і порушенням суцільності покриття. Покриття із розплаву, що заявляється, складу (приклади 2-4, табл. 2) мають хорошу корозійну стійкість в порівнянні зі складом прототипу. Знаходячись біля 10 діб в сольовому розчині, аналогічному за складом морській воді, зразки не змінювали зовнішнього вигляду і на них не знайдено точок корозії, в той час, як зразки із складом прототипу І закородували на другу добу. При виході за межі пропонованих співвідношень компонентів: - амінотрифторбора - при концентрації 5 мас. % отримані покриття тонкі, тобто мала швидкість утворення покриття, а збільшення концентрації більше 15 мас. % не впливає на величину швидкості утворення покриття, - графіт - при концентрації до 2 мас. % - його вплив на швидкість процесу незначний, при збільшенні концентрації більш ніж 5 мас. % спостерігається налипання часток графіту на поверхню зразка, що борсульфідується. - саліцилова кислота - при концентрації до 1 мас. % - має місце нерівномірність товщини покриття, а при збільшенні концентрації більше ніж 2 мас. % зменшується адгезія покриття. - оцтовокислий натрій - при концентрації меншій ніж 10 мас. %, впливає на товщину покриття і викликає його нерівномірність, тому що покриття хоча і чорного кольору, але тонке з просвітами підкладки. При збільшенні концентрації більшій ніж 20 мас. % зменшується адгезія покриття, посилюється нерівномірність. Таким чином, пропонований склад розплаву володіє високою борсульфідуючою здатністю при низьких температурах, порядку 200 °C, що дозволяє покривати широкий діапазон вуглецевих сталей при достатній адгезії і корозійній стійкості з рівномірним борсульфідним шаром, із більшою швидкістю утворення покриття. При цьому низька температура процесу забезпечує зниження його енергоємності, збільшує строк служби розплаву та покращує умови праці. Таблиця 1 Найменування компонентів амінотрифторбор оцтовокислий натрій саліцилова кислота графіт тіокарбамід тетрафторборат калію карбід бору сірка елементарна окис алюмінію 1 концентрація 6 7 5 15,5 2 5 3 10 4 15 5 11 8 4 9 9 10 6 11 14 12 7 10 15 20 16 10 18 10 20,5 9 17 12 1 1,5 2 2,5 0,5 1,3 1,8 1,6 1,1 1,9 1,2 2 82 3,5 70 5 58 4 66,5 2,5 82 5 60,2 4,5 79,7 5 63,9 3 80,9 5,5 1,5 61,6 78,3 10 45 1 44 Приклад 1 - склад прототипу Приклади 2-4 - склад із пропонованими співвідношеннями компонентів Приклади 5-12 - склад із пропонованими позамежними співвідношеннями компонентів 30 3 UA 109168 C2 Таблиця 2 мікроструктура шліфа Швидкість Поверхтовщина адгезія: глибина насиКорозійна нева глибина Приклад шару + хороборидчення підстійкість, мікроборорозтопу насиченша ного ложки, доба твердість, сульфідного ня, мкм - погана шару, мкм/хв кг/мм шару, мкм мкм 1 1,2 2 0,5 0,7 265 2 0,21 8,4 до 10 + 3,6 4,8 515 3 4 0,28 0,31 11,2 12,4 до 10 до 10 + + 4,9 5,0 6,3 7,4 0,27 10,8 до 10 4,8 6,0 505 6 7 0,24 0,29 9,6 11,6 до 10 до 10 4,3 5,1 5,3 6,5 500 510 8 0,16 6,4 6 2,8 3,6 415 9 0,25 10,0 до 10 4,4 5,6 498 10 0,18 7,2 7 3,2 4,0 430 11 0,26 10,4 до 10 4,7 5,7 486 12 0,15 6,0 6 2,7 3,3 420 покриття чорного кольору, нерівномірне з окремими просвітами підкладки покриття чорного кольору рівномірне, щільне 520 525 5 5 0,03 загальний вигляд покриття чорного кольору, нерівномірне покриття чорного кольору, тонке покриття чорного кольору, нерівномірне покриття чорного кольору, тонке покриття чорного кольору, видно окремі шматочки графіту покриття чорного кольору, тонке Джерела інформації: 4 [1] Авторское свидетельство СССР № 870490, МКИ С23С 9/02, "Состав боросульфидирования стальных изделий", Кухарев Б.С. - опубл. в БИ 1981, № 37. 4 [2] Авторское свидетельство СССР № 876776, МКИ , С23С 9/04, "Состав диффузионного насыщения стальных изделий", Кухарев Б.С. - опубл. в БИ 1981, № 40. 4 [3] Авторское свидетельство СССР № 885345, МКИ С23С 9/04, "Состав боросульфидирования стальных изделий", Крукович М.Г. - опубл. В БИ 1981, № 44. для для для 10 ФОРМУЛА ВИНАХОДУ 15 Розплав для борсульфідування стальних виробів, що містить борвмісну та сірковмісну речовину, який відрізняється тим, що він додатково містить оцтовокислий натрій, саліцилову кислоту, а як борвмісну речовину містить амінотрифторбор, сірковмісну - тіокарбамід при наступному співвідношенні компонентів, мас. %: амінотрифторбор 5-15 оцтовокислий натрій 10-20 саліцилова кислота 1-2 графіт 2-5 тіокарбамід решта. Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C23C 8/52

Мітки: борсульфідування, розплав, стальних, виробів

Код посилання

<a href="https://ua.patents.su/6-109168-rozplav-dlya-borsulfiduvannya-stalnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Розплав для борсульфідування стальних виробів</a>

Попередній патент: Стриголактамові похідні та їх застосування як регуляторів росту рослин

Наступний патент: Спосіб виробництва морозива молочно-пшеничного

Випадковий патент: Зубний імплантат "temp"