Виливниця для злитків

Номер патенту: 11130

Опубліковано: 15.12.2005

Автори: Токмаков Павло Вадимович, Лисенко Віктор Володимирович, Кекух Анатолій Володимирович, Спіняков Віктор Костянтинович, Жучков Сергій Михайлович, Шеремет Володимир Олександрович, Полуновський Ісаак Євсійович, Коротченков Валерій Михайлович, Мовчан Валерій Петрович

Формула / Реферат

1. Виливниця для злитків, яка складається з корпусу, піддона з кюмпельним заглибленням і сполученням піддона і корпусу у вигляді "виступ-заглибина", з виступом сполучення, виконаним на піддоні, яка відрізняється тим, що глибина кюмпельного заглиблення складає 0,4-0,5 висоти піддона, виступ сполучення на піддоні виконаний у вигляді клина в площинах перерізу, що проходять через вісь симетрії виливниці, бічні грані кюмпельного заглиблення виконані у вигляді поверхонь циліндрів, осі яких перпендикулярні центральним площинам симетрії виливниці, а донна грань кюмпельного заглиблення виконана у вигляді сегментної поверхні сфери, центр якої лежить на осі симетрії виливниці, причому опуклості поверхонь циліндрів і поверхні сфери повернені усередину виливниці, при цьому бічні поверхні кюмпельного заглиблення виливниці сполучені з його донною поверхнею по радіусу.

2. Виливниця за п. 1, яка відрізняється тим, що висота виступу сполучення на піддоні порівняна з висотою сегментної поверхні сфери донної грані кюмпельного заглиблення.

3. Виливниця за пп. 1 і 2, яка відрізняється тим, що радіуси поверхонь циліндрів, що утворюють бічні грані кюмпельного заглиблення, складають 0,62-0,72 ширини робочої зони корпусу виливниці в донній його частині.

4. Виливниця за пп. 1, 2 і 3, яка відрізняється тим, що радіус сегментної поверхні сфери донної грані кюмпельного заглиблення складає не менше 0,5 радіуса поверхонь циліндрів, що утворюють бічні грані кюмпельного заглиблення.

5. Виливниця за пп. 1, 2, 3 і 4, яка відрізняється тим, що радіуси сполучення бічних поверхонь кюмпельного заглиблення виливниці з його донною поверхнею складають не менше 0,40 радіуса сегментної поверхні сфери донної грані кюмпельного заглиблення.

Текст

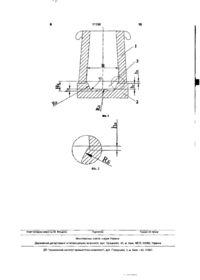

1. Виливниця для злитків, яка складається з корпусу, піддона з кюмпельним заглибленням і сполученням піддона і корпусу у вигляді "виступзаглибина", з виступом сполучення, виконаним на піддоні, яка відрізняється тим, що глибина кюмпельного заглиблення складає 0,4-0,5 висоти піддона, виступ сполучення на ПІДДОНІ виконаний у вигляді клина в площинах перерізу, що проходять через вісь симетрії виливниці, бічні грані кюмпельного заглиблення виконані у вигляді поверхонь циліндрів, осі яких перпендикулярні центральним площинам симетрії виливниці, а донна грань кюмпельного заглиблення виконана у вигляді сегментної поверхні сфери, центр якої лежить на осі симе трії виливниці, причому опуклості поверхонь циліндрів і поверхні сфери повернені усередину виливниці, при цьому бічні поверхні кюмпельного заглиблення виливниці сполучені з його донною поверхнею по радіусу. 2. Виливниця за п. 1, яка відрізняється тим, що висота виступу сполучення на піддоні порівняна з висотою сегментної поверхні сфери донної грані кюмпельного заглиблення. 3. Виливниця за пп. 1 і 2, яка відрізняється тим, що радіуси поверхонь циліндрів, що утворюють бічні грані кюмпельного заглиблення, складають 0,62-0,72 ширини робочої зони корпусу виливниці в донній його частині. 4. Виливниця за пп. 1, 2 І 3, яка відрізняється тим, що радіус сегментної поверхні сфери донної грані кюмпельного заглиблення складає не менше 0,5 радіуса поверхонь циліндрів, що утворюють бічні грані кюмпельного заглиблення. 5. Виливниця за пп. 1, 2, 3 і 4, яка відрізняється тим, що радіуси сполучення бічних поверхонь кюмпельного заглиблення виливниці з його донною поверхнею складають не менше 0,40 радіуса сегментної поверхні сфери донної грані кюмпельного заглиблення. О со Корисна модель відноситься до металургійного виробництва і може бути використана для виливки злитків з киплячої і псевдокиплячої' вуглецевої і конструкційної сталі для виготовлення прокату масового призначення. Відомі конструкції виливниць для злитків, що містять корпус, піддон з кюмпельним заглибленням і сполученням піддона і корпусу у вигляді "виступ - западина", з виступом сполучення, виконаному на піддоні [1-4]. Недоліком виливниць відомих конструкцій є те, що їхнє використання супроводжується збільшеною витратою металу при прокатці отриманих злитків з киплячої і псевдокиплячої вуглецевистої' і конструкційної сталі. Підвищена витрата металу викликана збільшенням обрізу після прокатці на блюмінгу. Це відбувається тому, що процес прока тки злитків на обтискних станах (блюмінгах) супроводжується високою нерівномірністю деформації, у результаті чого на торцях розкату утворяться так названі "накати". Утворення "накатів" викликане тим, що при прокатці товстих і особливо товстих штаб деформація не поширюється всередину розкату по перерізу, а локалізується в приконтактних областях [5]. Це приводить до того, що в процесі прокатки приконтактні області передньої частини розкату трохи "випереджають" його серединні ділянки, наслідком чого є утворення "накату" на передньому кінці. У той же час на задній частині розкату відбувається зворотне явище унаслідок "випередження" приконтактних ділянок серединна частина розкату випучується убік зворотну напрямку прокатки. Зазначені обставини обумовлюють збільшення обсягу кінцевої обрізі 11130 при прокатці на блюмінгу, що викликає підвищення видаткового коефіцієнта металу Як прототип прийнята виливниця для злитків, що містить корпус, піддон з кюмпельним заглибленням і сполученням піддона і корпусу у вигляді "виступ - западина", з виступом сполучення, виконаному на ПІДДОНІ [6] Недоліком прототипу є те, що при використанні виливниці зазначеної конструкції для випивки злитків з киплячої і псевдокиплячої вуглецевистої і конструкційної сталі збільшується витрата металу при прокатці отриманих злитків на блюмінгу, обумовлена підвищенням кінцевої обрізі після прокатки Крім того, сферична форма кюмпельної частини злитка, одержувана при використанні виливниці відомої конструкції не сприяє поліпшенню умов захвата металу валками при прокатці на блюмінгу, особливо в початковий період захвату валками злитка, що задається донною частиною Недоліком виливниці відомої конструкції є також те, що сферична форма кюмпеля виливниці в процесі її експлуатації (при розливанні металу в неї) у надзвичайно короткий період змінює свою форму через динамічний вплив струменя металу, що наливається в виливницю Деформація сфери кюмпеля нівелює достоїнства виливниці відомої конструкції, що приводить, у кінцевому рахунку, до підвищення кінцевої обрізі після прокатки на блюмінгу і збільшенню, тим самим, витрати металу при прокатці Нарешті, нагрівання у нагрівальних колодязях обтискного стану злитків зі сферичною формою донної частини, що має місце при використанні виливниці відомої конструкції, утворює ускладнення, тому що в цьому випадку знижується СТІЙКІСТЬ злитків у колодязях Це істотно ускладнює роботу на ДІЛЯНЦІ нагрівальних колодязів обтискного стану Задача, розв'язувана корисною моделлю, складається в розробці конструкції виливниці для виливка злитків з киплячої і псевдокиплячої вуглецевистої і конструкційної сталі використання якої дозволить - знизити витрати металу при прокатці отриманих злитків на блюмінгу за рахунок зменшення кінцевої обрізі після прокатки, - ПОЛІПШИТИ умови захвата металу валками при прокатці на блюмінгу, особливо в початковий період захвата валками злитка, що задається донною частиною, - зменшити негативний вплив високої нерівномірності деформації, що має місце при прокатці товстих і особливо товстих штаб (злитків) сприятливої утворенню "накатів" на торцях розкату, зокрема на його торці, що відповідає донної частини злитка, - підвищити експлуатаційну СТІЙКІСТЬ ВИЛИВНИ ЦІ, зокрема й кюмпеля, за рахунок компенсації його підвищеного зносу (розпалу) через динамічний вплив струменя металу що наливається в виливницю - попередити ускладнення в роботі ДІЛЬНИЦІ нагрівальних колодязів обтискного стану Технічний результат, що досягається в результаті реалізації пропонованого технічного рі шення, складається в підвищенні технікоекономічних показників виробництва на стиках технологічних ділянок металургійного виробництва "розливання сталі в злитки - нагрівання злитків прокатка на обтискно-заготовочному стані" Рішення поставленої задачі забезпечується тим, що в виливниці для злитків, що містить корпус, піддон з кюмпельним заглибленням і сполученням піддона і корпусу у вигляді "виступ - заглибина", з виступом сполучення, виконаним на ПІДДОНІ, глибина кюмпельного заглиблення складає 0,4-0,5 висоти піддона, виступ сполучення на ПІДДОНІ виконаний у вигляді клина в площинах перерізу, що проходять через вісь симетрії виливниці, бічні грані кюмпельного заглиблення виконані у вигляді поверхонь циліндрів, осі яких перпендикулярні центральним площинам симетрії виливниці, а донна грань кюмпельного заглиблення виконана у вигляді сегментної поверхні сфери, центр якої лежить на осі симетрії виливниці, причому опуклості поверхонь циліндрів і поверхні сфери звернені усередину виливниці, при цьому бічні поверхні кюмпельного заглиблення виливниці сполучені з його донною поверхнею по радіусу, а також тим, що висота виступу сполучення на ПІДДОНІ порівняна з висотою сегментної поверхні сфери донною грані кюмпельного заглиблення, а також тим, що радіус поверхонь циліндрів, що утворюють бічні грані кюмпельного заглиблення складають 0,620,72 ширини робочої зони корпусу виливниці в донній його частині, а також тим, що радіус сегментної поверхні сфери донної грані кюмпельного заглиблення складає не менш 0,5 радіуса поверхонь циліндрів, що утворюють бічні грані кюмпельного заглиблення, а також тим, що радіуси сполучення бічних поверхонь кюмпельного заглиблення виливниці з його донною поверхнею складають не менш 0,4 радіуса сегментної поверхні сфери донної грані кюмпельного заглиблення Порівняння з прототипом, показує, що заявляється виливниці для злитків, відрізняється тим що глибина кюмпельного заглиблення складає 0,4-0,5 висоти піддона, виступ сполучення на ПІДДОНІ виконаний у вигляді клина в площинах перерізу, що проходять через вісь симетрії виливниці, бічні грані кюмпельного заглиблення, виконані у вигляді поверхонь циліндрів, ВІСІ яких перпендикулярні центральним площинам симетрії виливниці, а донна грань кюмпельного заглиблення, виконана у вигляді сегментної поверхні сфери, центр якої лежить на вісі симетрії виливниці, причому опуклості поверхонь циліндрів і поверхні сфери повернені усередину виливниці, при цьому бічні поверхні кюмпельного заглиблення виливниці сполучені з його донною поверхнею по радіусу, а також тим, що висота виступу сполучення на ПІДДОНІ порівнянна з висотою сегментної поверхні сфери донної грані кюмпельного заглиблення, а також тим, що радіуси поверхонь циліндрів, що утворюють бічні грані кюмпельного заглиблення складають 0,62-0,72 ширини робочої зони корпусу виливниці у донній його частині, а також тим що радіус сегментної поверхні сфери донної грані кюмпельного заглиблення, складає не менш 0,5 радіуса поверхонь циліндрів, що утворюють бічні грані кюмпельного заглиблення, а також тим, що радіуси сполу 11130 зони донної частини кюмпельного заглиблення, чення бічних поверхонь кюмпельного заглиблення що сприяє підвищенню експлуатаційній стійкості виливниці з його донною поверхнею складає не виливниці, зокрема Л кюмпеля, за рахунок компенменше 0,4 радіуса сегментної поверхні сфери сації його підвищеного зносу (розпалу) через дидонної грані кюмпельного заглиблення. намічний вплив струменя металу, що наливається Корисна модель пояснюється кресленням, де в виливницю. Крім того, одержувана форма донної на Фіг. 1 схематично представлена конструкція частини злитка при використанні виливниці проповиливниці (переріз у площині симетрії виливниці), нованої конструкції підвищує стійкість злитків у що заявляється, а на Фіг.2 - ділянка сполучення колодязях, що стабілізує роботу на ділянці нагріпіддона і корпусу у вигляді "виступ - западина", з вальних колодязів обтискного стану. Цьому, зоквиступом сполучення, який виконаний на піддоні, у рема, сприяє також виконання радіуса Rfl донною вигляді трикутника в площинах перерізу, що програні кюмпельного заглиблення, що складає не ходять через вісь симетрії виливниці (збільшене). менш 0,5 радіуса RB поверхонь циліндрів, що Виливниця для злитків містить корпус 1 і підутворюють бічні грані кюмпельного заглиблення. дон 2 з кюмпельним заглибленням 3. Корпус 1 і Менше значення радіуса Нд знизить стійкість злитпіддон 2 виливниці з'єднані за допомогою сполуків у колодязях. чення (Фіг.2), що виконано у вигляді "виступ - западина". Глибина кюмпельного заглиблення Н к Виконання виступу сполучення, на піддоні 2, з складає 0,4-0,5 висоти Н п піддона. При цьому пеперерізом у площинах, що проходять через вісь реріз виступу сполучення, виконаного на піддоні 2, симетрії виливниці, у вигляді клина, з висотою h B у площинах, що проходять через вісь симетрії висполучення порівнянної з висотою л д сегментної' ливниці, являє собою клин, одна сторона якого поверхні сфери донної грані кюмпельного заглибутворена бічною гранню кюмпельного заглибленлення (гів=гід) також сприяє підвищенню експлуаня, а інша сторона у вигляді площини, нахиленої' таційної стійкості виливниці, зокрема, з однієї' стодо вертикальної осі виливниці під кутом, рівним рони забезпечує одночасність зносу куту нахилу внутрішньої поверхні корпусу 1 виливклиноподібного виступу і сегментної поверхні сфениці. ри донної грані кюмпельного заглиблення, з іншого боку, попереджає утворення "поясів" на злитку в Бічні грані кюмпельного заглиблення 3, викомісці сполучення корпусу 1 і піддона 2 виливниці. нані у вигляді поверхонь циліндрів радіусом RB, осі ЦІ "пояси" при прокатці можуть утворювати "захояких перпендикулярні центральним площинам ди", що збільшують кількість обрізі. симетрії виливниці. При цьому радіуси RB складають 0,62-0,72 ширини В робочої зони корпусу 1 Виконання бічних граней кюмпельного заглибвиливниці в донній його частині. лення 3 у вигляді поверхонь циліндрів радіусом Донна грань (поверхня) кюмпельного заглибRB, ВІСІ ЯКИХ перпендикулярні центральним плолення 3, виконана у вигляді сегментної поверхні щинам симетрії' виливниці, з радгусами RE рівними сфери радіусом RA з центром, що лежить на осі 0,62-0,72 ширини В робочої зони корпусу 1 виливсиметрії виливниці. Радіус Rfl донною грані кюмпениці в донній його частині, сприяє поліпшенню льного заглиблення, складає не менш 0,5 радіуса умов захоплення металу валками при прокатці на RB поверхонь циліндрів, що утворять бічні грані блюмінгу, особливо в початковий період захопкюмпельного заглиблення. При цьому опуклості лення валками злитка, що задається донною часповерхонь циліндрів, що утворюють бічні грані тиною. Справа в тім, що розміри перерізу злитка в кюмпельного заглиблення 3 і поверхні сфери, що умовах конкретного виробництва вибираються утворюють його донну грань, повернені усередину виходячи з технічних характеристик обтискного виливниці і сполучені між собою по радіусу гс. Растану (блюмінга), тому конструкція виливниці, зокдіуси гс сполучення складають не менш 0,40 радіурема, розміри її поперечного переріза, вибираютьса Йй сегментної поверхні сфери донною грані ся також з урахуванням зазначених обставин. кюмпельного заглиблення. Висота клиноподібного Якщо радіуси RB будуть більше 0,72 ширини В виступу hB сполучення на піддоні виконана в поріробочої зони корпусу 1 виливниці - це, з одного внянні з висотою гід сегментної поверхні сфери боку, знизить стійкість злитків у колодязях, що дедонної грані кюмпельного заглиблення. стабілізує роботу ділянки нагрівальних колодязів Глибина кюмпельного заглиблення Н„ устанообтискного стану, а, з іншого боку, без істотного влена на підставі результатів експериментів вихополіпшення умов захоплення металу валками при дячи з умов експлуатації піддона і забезпечення прокатці на блюмінгу; зменшення радіусув ИБ мерішення проставленої в корисній моделі задачі. нше 0,62 ширини В корпуси 1 виливниці, приведе Виконання глибини Н« меншої 0,4Нп, збільшує імодо погіршення умов захоплення металу валками вірність утворення "накатів" на торцях розкату пісблюмінга. ля прокатки на блюмінгу при подачі злитка у валки Таким чином, використання конструкції, що задонною частиною, що збільшить кінцеву обріз пісявляється, виливниці для виливка злитків з кипляля прокатки; виконання Н к більшої 0,5Нп, знизить чої і псевдокиплячої вуглецевистої і конструкційної експлуатаційну стійкість піддона - зокрема і виливсталі для виготовлення прокату масового признаниці - у цілому, через погіршення температурних чення сприяє підвищенню техніко-економічних умов його роботи, зв'язаних з підвищеним теплопоказників виробництва на технологічних ділянках вим навантаженням. металургійного виробництва "розливання сталі в злитки - нагрівання злитків - прокатка на обтискноВиконання донної грані кюмпельного заглибзаготовочному стані". За рахунок розробки конслення 3 у вигляді сегментної' поверхні сфери радітрукції і регламентації параметрів кюмпельної часусом FiR з центром, що лежить на вісі симетрії витини піддона виливниці забезпечується зниження ливниці, попереджає передчасний знос вісьової 11130 витрат металу при прокатці отриманих у виливниці злитків на блюмінгу за рахунок зменшення кінцевої обрізі після прокатки; поліпшуються умови захоплення злитка, що задається донною частиною валками блюмінгу, особливо в початковий період; зменшується імовірність утворення "накатів" на торцях розкату; При цьому, забезпечується висока експлуатаційна стійкість виливниці в цілому і її кюмпеля, зокрема, за рахунок компенсації його підвищеного зносу (розпалу) і попереджаються ускладнення в роботі ділянки нагрівальних колодязів обтискного стану. Тобто забезпечується рішення поставленої' в корисній моделі задачі. Експериментальні дослідження, спрямовані на розробку конструкції виливниці, установлення її оптимальних геометричних параметрів для умов конкретного виробництва І випробування експериментального зразка, здійснювалися в умовах ОАО "Криворіжсталь". Експериментальний зразок виливниці для виливка злитків з киплячої і псевдокиплячої вуглецевистої' і конструкційної' сталі був виготовлений стосовно до конструктивних особливостей виливниці КС-8п, що складає з корпусу 1 з розмірами перерізу робочої зони в донній частини рівними 765х850мм, установленого на піддоні 2. Корпус 1 і піддон 2 виливниці з'єднані за допомогою сполучення, що виконано у вигляді "виступ -западина". Виступ сполучення був виконаний на піддоні, а його переріз у площинах, що проходять через вісь симетрії виливниці, являло собою клин. У піддоні 2 габаритними розмірами 1335х1210х400мм виконане виливниці кюмпельне заглиблення глибиною Нк, рівної 180мм, що складало 0,45 висоти Н п піддона. Бічні грані кюмпельного заглиблення 3, були виконані у вигляді поверхонь циліндрів радіусом RE, ОСІ ЯКИХ перпендикулярні центральним виливниці. При цьому радіуси RB, складали площинам симетрії 540мм чи 0,66 ширини В робочій зоні корпусу 1 виливниці в донній його частині. Величина радіуса RB, обрана з урахуванням катаючого діаметра валків блюмінгів 1250 і 1300 комбінату. Донна грань кюмпельного заглиблення 3, являла собою сегментну поверхню сфери радіусом Rfl з центром, що лежить на вісі симетрії виливниці. Радіус сфери Rfl, складав 300мм чи 0,56R&. Опуклі бічні грані кюмпельного заглиблення 3 і сферична опуклість дна кюмпеля, були сполучені між собою по радіусу гс, рівному 140мм чи 0,46Rfl. Висоту клиноподібного виступу hB сполучення на піддоні і висоту h a сегментної поверхні сфери донної грані кюмпельного заглиблення виконували рівними, складовими 50мм. Оптимальні геометричні параметри виливниці, що заявляється, для умов ВАТ "Криворіжсталь", 8 були встановлені на підставі результатів проміжних експериментів, при виконанні яких варіювалися основні конструктивні співвідношення виливниціРезультати випробування експериментального зразка виливниці типу КС-8п з конструктивними особливостями, що заявляється при виливку злитків з киплячої і псевдокиплячої вуглецевистої і конструкційної сталі, здійсненого в умовах ВАТ "Криворіжсталь", показали, що при її використанні поліпшуються техніко-економічні показники виробництва на технологічних ділянках "розливання сталі в злитки - нагрівання злитків - прокатка на обтискно-заготовочному стані". Зокрема, регламентація параметрів кюмпельної частини піддона виливниці забезпечила зниження витрати металу при прокатці на блюмінгу на 1,5%, за рахунок зменшення кінцевої обрізі після прокатки шляхом зниження імовірності утворення "накатів" на торцях розкату. За рахунок поліпшення умов захоплення при прокатці на блюмінгу злитка, що задається донною частиною підвищена інтенсивність деформації металу безпосередньо після нагрівання в колодязях, що знизило витрату енергії при прокатці на блюмінгу на 4,5%. При цьому за рахунок компенсації підвищеного розпалу кюмпеля забезпечена висока експлуатаційна стійкість виливниці. Таким чином, використання виливниці, що заявляється конструкції для виливка злитків з киплячої І псевдокиппячої вуглецевистої і конструкційної сталі, призначеної для виготовлення прокату масового призначення забезпечує рішення поставленої в корисній моделі задачі. Джерела інформації: 1. Гетманец В.В., Чумаков В.П. Рациональная конфигурация донной части уширенного книзу сортового слитка. Черная металлургия: Бюл. НТИ. -1973, С.34. 2. Выбор оптимальной формы донной части слитка с целью уменьшения обрези на блюминге. / В.И. Никитенко, В.А. Чеголя, Г.Д. Стасовский и др. // Металлург. - 1974, С.82-83. 3. Применение поддонов с выступами. / Н.И. Беда, Г.М. Кацнепьсон, В.И. Деревянко и др. // Металлург. - 1975, С.24-25. 4. В.В. Гетманец, В.Я. Шевчук Рациональные режимы работы блюминга. М.: Металлургия. 1990.-С.69. 5. Чекмарев А.П., Павлов В.Л., Мелешко В.И., Токарев В.А. Теория прокатки крупных слитков. М.: Металлургия. - 1968, 252с. 6. Авторское свидетельство 852438 (СССР) МКИ B22D 7/06, Приоритет 29.11.79, Опубликовано 07.08.81, бюл. №29 - прототип. 10 11130 ФІг.1 Фіг. 2 Комп'ютерна верстка М Мацело Підписне Тираж 26 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул Урицького, 45, м Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул Глазунова, 1, м Київ - 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCasting mold for ingots

Автори англійськоюSheremet Volodymyr Oleksandrovych, Kekukh Anatolii Volodymyrovych, Spiniakov Viktor Kostiantynovych, Polunovskyi Isaak Yevsiiovych, Spiniakov Viktor Kostiantynovych, Lysenko Viktor Volodymyrovych, Korotchenkov Valerii Mykhailovych, Zhuchkov Serhii Mykhailovych, Tokmakov Pavlo Vadymovych

Назва патенту російськоюИзложница для слитков

Автори російськоюШеремет Владимир Александрович, Кэкух Анатолий Владимирович, Спиняков Виктор Константинович, Полуновский Исаак Евсеевич, Спиняков Виктор Константинович, Лысенко Виктор Владимирович, Коротченков Валерий Михайлович, Жучков Сергей Михайлович, Токмаков Павел Вадимович

МПК / Мітки

МПК: B22D 7/06

Код посилання

<a href="https://ua.patents.su/6-11130-vilivnicya-dlya-zlitkiv.html" target="_blank" rel="follow" title="База патентів України">Виливниця для злитків</a>

Попередній патент: Спосіб визначення стійкості винограду до карбонатного хлорозу

Наступний патент: Затвор витратного бункера шихтоподачі доменної печі

Випадковий патент: Система збереження і подачі водню