Спосіб отримання бутиламінів з переважанням дибутиламіну

Номер патенту: 113206

Опубліковано: 25.01.2017

Автори: Марков Віктор Іванович, Єфрємов Васілій Ніколаєвіч, Сова Світлана Борисівна, Сацька Карина Віталіївна, Білов Володимир Віталійович, Голосман Євгєній Зіновьєвіч

Формула / Реферат

1. Спосіб отримання бутиламінів з переважанням дибутиламіну, який включає взаємодію н-бутилового спирту та аміаку у присутності водню при атмосферному тиску та температурі 170¸190 °C, об'ємній швидкості вихідної суміші 1727-2454 год.-1 та молярному співвідношенні аміак:н-бутанол:водень, рівному (2,0-2,8):1,0:(2,6-6,0) у присутності каталізатора, що включає сполуки нікелю та алюмінію, який відрізняється тим, що каталізатор додатково містить сполуки кальцію.

2. Спосіб за п. 1, який відрізняється тим, що використовують каталізатор в оксидній формі при наступному співвідношенні компонентів, % мас: NiO 32,0¸38,0, СаО 9,0¸11,0, Аl2О3 не менше 47,0 (НКМ 4А).

3. Спосіб за п. 1, який відрізняється тим, що використовують каталізатор, компоненти якого знаходяться у сольовій формі, при наступному співвідношенні (у перерахунку на оксиди), % мас: NiO 25,0¸33,0, СаО 6,0¸12,0, Аl2О3 не менше 55,0 (НКМ-7).

Текст

Реферат: Спосіб отримання бутиламінів з переважанням дибутиламіну включає взаємодію н-бутилового спирту та аміаку у присутності водню при атмосферному тиску та температурі 170190 °C, -1 об'ємній швидкості вихідної суміші 1727-2454 год. та молярному співвідношенні аміак:нбутанол:водень, рівному (2,0-2,8):1,0:(2,6-6,0) у присутності каталізатора, що включає сполуки нікелю та алюмінію. Крім цього каталізатор додатково містить сполуки кальцію. UA 113206 U (12) UA 113206 U UA 113206 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до способу отримання бутиламінів з переважанням дибутиламіну, який застосовують як вторинні прискорювачі (частіш за все для активації дитіокарбаматів цинку), особливо рекомендують при гумуванні тканин та виготовленні розчинів, що самовулканізуються, або пластин на основі натурального, бутадієнстирольного і бутадієнакрилонітрильного каучуків. Даний амін використовується також як інгібітор корозії, проміжної сполуки для отримання інсектицидів, фармацевтичних препаратів, флотореагентів, барвників та ін. Отримання бутиламінів частіш за все засноване на реакції каталітичного амінування нбутанолу аміаком (можливо у присутності водню) і супроводжується утворенням моно-, ди- та трибутиламінів. В залежності від природи каталізатора та умов проведення процесу можуть мати місце також такі побічні процеси як: між- та (або) внутрішньомолекулярна дегідратація бутанолу з утворенням дибутилового етеру та бутену-1, відповідно; дегідрування бутанолу до бутаналю та декарбонілювання останнього до пропану; конденсація бутаналю з аміаком до відповідного іміну та дегідрування останнього в бутиронітрил [Клюев М.Б. Каталитическое аминирование спиртов, альдегидов и кетонов [Текст] / М.Б. Клюев, М.Л. Хидекель // Успехи химии. - 1980. - Т. 49, № 1. - С. 28-53]. Відомий спосіб амінування бутанолу аміаком на каталізаторах кислотного типу, таких як оксид алюмінію та змішаних контактах на основі останнього з оксидами заліза та титану реалізовано при температурах 375-420 °C, молярному співвідношенні аміак:спирт = 4:1 та -1 об'ємній швидкості подачі спирту 0,6-0,9 год. [Бельчев Ф.И. Каталитический синтез нбутиламина на смешанных окисных катализаторах [Текст] / Ф.И. Бельчев, Н.И. Шуйкин // Журн. общ. химии. - 1956. - Т. 26, № 8. - С. 2218-2223]. Вихід бутиламінів досягає 25 %, а їх склад, %: 17,5 моно-, 20,5 ди-, 4,8 три-. Основними недоліками даного процесу є підвищена температура реакції, низькі вихід та селективність за дибутиламіном через значний вклад побічної реакції дегідратації спирту в бутен-1. Відомий спосіб амінування бутилового спирту на металевому гідруючому контакті - залізі [Каган Ю.Б. Аминирование н.бутанола над железными катализаторами под давлением водорода [Текст] / Ю.Б. Каган, А.И. Башкиров, Г.А. Клигер // Изв. АН СССР. ОХН. - 1961. - № 3. С. 468-473]. Найбільший вихід бутиламінів (76,0 %), вважаючи на пропущений спирт, досягнуто -1 при температурі 230 °C, тиску 20 атм, об'ємній швидкості водню 1200 год. та швидкості подання спирту 54,5 г/лкат×год. Основними недоліками даного способу є низькі продуктивність каталізатора та селективність за дибутиламіном (склад бутиламінів, %: 92,8 моно-, 7,2 ди-), а також підвищені тиск та витрата водню. Відомий спосіб амінування н-бутилового спирту, в якому процес проводять в реакторі з двома реакційними зонами, що відрізняються каталізатором та температурними показниками [Пат. 3022349 США, МПК С07С 209/16. Production of amines [Text] / Lemon R. C, Myerly R. C; [Union Carbide Corporation]; - № 705768; заявл. 30.12.57; опубл. 20.02.62]. Парофазну суміш 3 бутанолу, аміаку та водню у співвідношенні 1:2,6:2,7 подають у першу зону (Сu/Аl 2О3, 640 см ) при температурі 260 °C та часі контактування 10 с. Каталізат після неї має склад, %: бутиламін 13,3, дибутиламін 8,1, трибутиламін 3,9, бутиронітрил 58,6, бутанол 4,5, вода 11,6. Без 3 розділення він надходить в другу зону (Ni/кремнезем, 640 см ), де підтримують температуру 180 °C та час контактування 11,8 с. На виході з другої зони каталізат містить, %: бутиламін 24,6, дибутиламін 50,5, трибутиламін 14,4, бутиронітрил та бутанол практично відсутні. Вихід дибутиламіну складає 57,9 %. Основними недоліками способу є низькі об'ємна витрата вихідної парогазової суміші, а звідси низька продуктивність каталізаторів, та селективність за дибутиламіном (58,0 %). Відомий спосіб отримання алкіламінів, зокрема бутиламінів, взаємодією н-бутанолу та аміаку у присутності водню, при температурі 170190 °C, атмосферному тиску, об'ємній -1 швидкості вихідної парогазової суміші 1727 год. , молярному співвідношенні аміак:бутанол:водень = 2,8:1,0:2,6 на каталізаторах - 20 %Ni та 42 %Ni на оксиді алюмінію [US 5932769A, МПК С07С 209/38. Multi-metallic actalysts for amination of alcohols to form alkylamines [Text] / Vedage G. A., Hayes K. S., Leeaphon M., Armor J. N.; [Air Products and Chemicals, Inc.]; - № 09/013624; заявл. 26.01.1998; опубл. 03.08.1999]. Каталізатори з різним вмістом нікелю мають досить близькі показники конверсії спирту, при 190 °C, наприклад 94,9 та 95,5 %, але більш помітно відрізняються за селективністю за дибутиламіном: 51,1 та 46,4 %, відповідно. До основних недоліків способу слід віднести підвищений вміст нікелю (42 %) у складі каталізатора та низьку селективність утворення дибутиламіну (51,1 %). 1 UA 113206 U 5 10 15 20 25 30 35 40 45 50 55 60 Найбільш близьким до заявленого способу за технічною суттю та результатом, що досягається, є спосіб отримання алкіламінів, в тому числі бутиламінів, взаємодією спирту та аміаку у присутності водню, переважно при температурі 150200 °C, тиску 120 бар, об'ємній -1 швидкості вихідної парогазової суміші 5005000 год. , молярному співвідношенні аміак:спирт:водень = (0,120,0):1,0:(0,510,0) на мультиметалічному каталізаторі 20 %Ni/1 %Pd/Al2O3 [US 5932769A, МПК С07С 209/38. Multi-metallic actalysts for amination of alcohols to form alkylamines [Text] / Vedage G. A., Hayes K. S., Leeaphon M., Armor J. N.; [Air Products and Chemicals, Inc.]; - № 09/013624; заявл. 26.01.1998; опубл. 03.08.1999] (прототип). Біметалічний Ni-Pd контакт при 170 °C демонструє більш високу конверсію спирту (78,8 %) та селективність за дибутиламіном (42,4 %) у порівнянні з вищеозначеним каталізатором 20 %Ni/Al2O3 (62,0 % та 24,6 %, відповідно). Проте, вже при 190 °C як за активністю (конверсія нбутанолу 94,7 %), так і за селективністю за дибутиламіном (48,6 %) він не має переваг (94,9 % та 51,1 %, відповідно). Основними недоліками прототипу є підвищена вартість каталізатора за рахунок використання паладію, низька селективність утворення дибутиламіну (48,6 %) та малий асортимент каталізаторів для здійснення процесу. В основу корисної моделі поставлено задачу розширення асортименту каталізаторів для синтезу бутиламінів, в особливості з суттєвим переважанням дибутиламіну, шляхом використання промислових нікельалюмокальцієвих каталізаторів іншого призначення - для гідрування оксидів вуглецю (процес метанування), відомих під марками НИАП-07-02 (НКМ 4А) та НИАП-07-07 (НКМ-7), компоненти в яких знаходяться в оксидній або сольовій формі, відповідно. Поставлена задача вирішується тим, що у відомому способі отримання алкіламінів, та зокрема, бутиламінів взаємодією н-бутилового спирту та аміаку у присутності водню при атмосферному тиску та температурі 170190 °C, об'ємній швидкості вихідної суміші 1727-2454 -1 год. та молярному співвідношенні аміак:н-бутанол:водень, рівному (2,0-2,8):1,0:(2,6-6,0) у присутності каталізатора, що включає сполуки нікелю та алюмінію, згідно з корисною моделлю, каталізатор додатково містить сполуки кальцію. Також може бути використаний каталізатор в оксидній формі при наступному співвідношенні компонентів, % мас.: NiO 32,038,0, СаО 9,011,0, Аl2О3 не менше 47,0 (НКМ 4А). Також може бути використаний каталізатор, компоненти якого знаходяться у сольовій формі, при наступному співвідношенні (у перерахунку на оксиди), % мас.: NiO 25,033,0, СаО 6,012,0, Аl2О3 не менше 55,0 (НКМ-7). Нікель-алюміній-кальцій-оксидний каталізатор марки НИАП-07-02 (НКМ 4А) має високу дисперсність (6 нм) активної складової (фаза Ni), що забезпечує підвищену ефективність в амінуванні н-бутанолу. Важливо відмітити, що активна фаза знаходиться як у вільному, так і у зв'язаному станах. Тому частина активного компонента відновлюється відразу, а друга поступово, в ході експлуатації або при послідовному підйомі температури, що сприяє зростанню тривалості пробігу [Голосман Е.З. Основные закономерности синтеза и формирования цементсодержащих катализаторов для различных процессов органического, неорганического и экологического катализа [Текст] / Е.З. Голосман // Кинетика и катализ. - 2001. - Т. 42, № 3. С. 383-393.] Технологія приготування каталізатора НИАП-07-07 (НКМ-7) дозволяє отримувати дисперсність нікелю на нанорівні (45 нм). При цьому питома поверхня нікелю досягає 30-40 2 м /г. Температура відновлення каталізатора знижена більш, ніж на 100 °C у порівнянні з іншими каталізаторами серії НКМ [Голосман Е.З. Промышленные катализаторы гидрирования оксидов углерода [Текст] / Е.З. Голосман, В.Н. Ефремов // Катализ в промышленности, 2012. - № 5. С. 36-55], що сприяє формуванню активної складової в більш дисперсному стані. До переваг даних контактів слід віднести також високу механічну міцність, велику термостабільність та стійкість до завуглецювання. Використання зазначених каталізаторів за новим призначенням - в парофазному синтезі бутиламінів - дозволяє розширити асортимент каталізаторів для амінування н-бутанолу, які мають підвищенуселективність за дибутиламіном. Наводимо приклади конкретного виконання корисної моделі, що пропонується. Приклад № 1. В реактор проточного типу з внутрішнім діаметром 15 мм завантажують 2,4 мл каталізатора НИАП-07-02 (НКМ 4А) з розміром частинок 0,25-0,50 мм та активують звичайним способом. У випарювальну зону реактора, заповнену кварцовою крихтою, при температурі 130 °C подають н-бутанол з навантаженням 0,012047 моль ВuОН/(млкат'год.) або 2,1430 г/год., аміак та водень з витратами 30,2 мл/хв. та 28,1 мл/хв., відповідно. Вихідна парогазова суміш (об'ємна 2 UA 113206 U -1 5 10 15 20 25 30 швидкість 1727 год. ) надходить далі в каталітичну зону реактора, температура якої становить 170 °C. Продукти реакції збирають у приймач, який споряджений зворотним холодильником, і далі аналізують методом газорідинної хроматографії. На підставі складу каталізату розраховують основні показники роботи каталізатора, які представлено в таблиці. Загальна конверсія н-бутанолу становить 61,0 %, селективність за дибутиламіном 46,2 %. Приклад № 2. Процес ведуть у відповідності з прикладом № 1, при температурі в каталітичній зоні реактору 190 °C. Результати наведено в таблиці. Загальна конверсія н-бутанолу становить 96,5 %, селективність за дибутиламіном, 62,9 %. Приклад № 3. Процес ведуть у відповідності з прикладом № 1, при температурі в каталітичній зоні реактору 190 °C та витратах н-бутанолу, аміаку та водню - 2,1430 г/год., 22 мл/хв. та 66 мл/хв., відповідно. Результати наведено в таблиці. Загальна конверсія н-бутанолу становить 95,9 %, селективність за дибутиламіном, 70,1 %. Приклад № 4 В реактор проточного типу з внутрішнім діаметром 15 мм завантажують 3,3 мл непрожареного каталізатора НИАП-07-07 (НКМ-7) з розміром частинок 0,25-0,50 мм та активують звичайним способом. У випарювальну зону реактора, заповнену кварцовою крихтою, при температурі 130 °C подають н-бутанол з навантаженням 0,01214 моль ВuОН/(млкат'год.) або 2,97 г/год., аміак та водень з витратами 30 мл/хв. та 90 мл/хв., відповідно. Парогазова суміш, що утворилась, надходить далі в каталітичну зону реактора, температура якої становить 170 °C. Продукти реакції збирають у приймач, який споряджений зворотним холодильником, і далі аналізують методом газорідинної хроматографії. На підставі складу каталізату розраховують основні показники роботи каталізатора, які представлено в таблиці1. Загальна конверсія н-бутанолу становить 65,5 %, селективність за дибутиламіном 59,8 %. Приклад № 5. Процес ведуть у відповідності з прикладом № 4, при температурі в каталітичній зоні реактору 190 °C. Результати наведено в таблиці. Загальна конверсія н-бутанолу становить 95,8 %, селективність за дибутиламіном, 67,4 %. Таблиця Показники ефективності роботи контактів, що заявляються № прикладу 1 2 3 4 5 20 %Ni/l %Pd/Al2O3 (прототип) 35 40 Тс, °C 170 190 190 170 190 170 190 Умови синтезу Конв. Об. шв. Молярне співвідн. ВuОН, % вихідної NH3:BuOH:H2 -1 суміші, год. 1727 2,8:1,0:2,6 61,0 1727 2,8:1,0:2,6 96,5 2428 2,0:1,0:6,0 95,9 65,5 2454 2,0:1,0:6,0 95,8 78,8 1727 2,8:1,0:2,6 94,7 Селективність, % BuNH2 Bu2NH Bu3N 48,0 28,3 21,7 28,7 19,9 49,4 43,8 46,2 62,9 70,1 59,8 67,4 42,4 48,6 5,8 8,8 8,2 11,5 12,7 7,9 7,3 Синтез бутиламінів у способі, що заявляється, дозволяє: а) спростити процес одержання бутиламінів з переважанням дибутиламіну за рахунок використання готових промислових нікельалюмокальцієвих каталізаторів; б) при температурі в каталітичній зоні реактору, вищій за 170 °C досягти конверсії нбутанолу на рівні прототипу, а також перевищити останній приблизно в 1,4 рази за селективністю за дибутиламіном. Розширення асортименту каталізаторів дає можливість більш гнучко керувати процесом отримання дибутиламіну - важливого продукту з широким спектром корисних властивостей, вирішуючи тим самим проблему його дефіциту. Враховуючи досить м'які умови синтезу, даний спосіб отримання бутиламінів з переважанням дибутиламіну може бути впроваджений у виробництво на ПАТ "Азот" (м. Сєверодонецьк, Рівне, Дніпродзержинськ, Черкаси). 45 3 UA 113206 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 1. Спосіб отримання бутиламінів з переважанням дибутиламіну, який включає взаємодію нбутилового спирту та аміаку у присутності водню при атмосферному тиску та температурі -1 170190 °C, об'ємній швидкості вихідної суміші 1727-2454 год. та молярному співвідношенні аміак:н-бутанол:водень, рівному (2,0-2,8):1,0:(2,6-6,0) у присутності каталізатора, що включає сполуки нікелю та алюмінію, який відрізняється тим, що каталізатор додатково містить сполуки кальцію. 2. Спосіб за п. 1, який відрізняється тим, що використовують каталізатор в оксидній формі, при наступному співвідношенні компонентів, % мас.: NiO 32,038,0, СаО 9,011,0, Аl2О3 не менше 47,0 (НКМ 4А). 3. Спосіб за п. 1, який відрізняється тим, що використовують каталізатор, компоненти якого знаходяться у сольовій формі, принаступному співвідношенні (у перерахунку на оксиди), % мас.: NiO 25,033,0, СаО 6,012,0, Аl2О3 не менше 55,0 (НКМ-7). 15 Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C07C 209/14, C07C 209/16, C07C 211/07

Мітки: переважанням, дибутиламіну, спосіб, отримання, бутиламінів

Код посилання

<a href="https://ua.patents.su/6-113206-sposib-otrimannya-butilaminiv-z-perevazhannyam-dibutilaminu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання бутиламінів з переважанням дибутиламіну</a>

Попередній патент: Мастило для транспортних засобів

Наступний патент: Спосіб доменної плавки

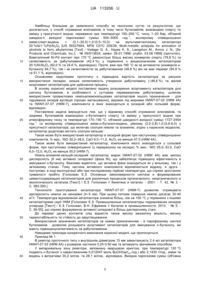

Випадковий патент: Спосіб виготовлення радіаційностійких композитних матеріалів на основі карбідів і боридів за допомогою нвч обробки