Спосіб отримання магнітного волокнистого матеріалу

Номер патенту: 113268

Опубліковано: 25.01.2017

Автори: Редько Яна Володимирівна, Романкевич Олег Володимирович

Формула / Реферат

1. Спосіб отримання магнітного волокнистого матеріалу шляхом гетерокоагуляції наночастинок залізооксидної сполуки співосадженням солей заліза у лужному середовищі в присутності волокнистого матеріалу, який відрізняється тим, що одночасно з гетерокоагуляцією проводять синтез наночастинок залізооксидної сполуки з використанням поверхнево-активної речовини.

2. Спосіб за п. 1, який відрізняється тим, що як поверхнево-активну речовину використовують аніонактивну, катіонактивну або неіоногенну поверхнево-активну речовину.

Текст

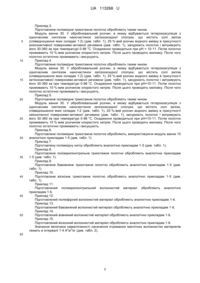

Реферат: Спосіб отримання магнітного волокнистого матеріалу шляхом гетерокоагуляції наночастинок залізооксидної сполуки співосадженням солей заліза у лужному середовищі в присутності волокнистого матеріалу, причому одночасно з гетерокоагуляцією проводять синтез наночастинок залізооксидної сполуки з використанням поверхнево-активної речовини. UA 113268 U (12) UA 113268 U UA 113268 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до текстильної промисловості, зокрема до хімічної технології текстильних матеріалів і може бути використана на підприємствах легкої промисловості для отримання магнітних волокнистих матеріалів. Відомий спосіб отримання нанокомпозиційного волокнистого магнітного матеріалу (Изгородин А.К. Инновационные функциональные и многофункциональные нанокомпозиты на волокнистой основе. Часть 2. Технология формирования //Технический текстиль. № 32, 2014 р. http://rustm.net/catalog/article/2257.html), що включає двоступеневу термомагнітну обробку диспергованого порошку, здійснення активізації тканини в низькотемпературній плазмі коронного розряду та іммобілізацію порошку фериту стронцію для отримання магнітного функціонального нанокомпозиту на волокнистій основі. Однак, процес отримання нанокомпозиційних волокнистих матеріалів з магнітними властивостями на основі частинок фериту стронцію тривалий і трудомісткий, потребує високих енерговитрат і спеціального обладнання, що обумовлює високу вартість готових магнітних нанокомпозиційних волокнистих матеріалів. Відомий також спосіб отримання магнітного волокнистого матеріалу шляхом гетерокоагуляції наночастинок залізооксидної сполуки співосадженням солей заліза у лужному середовищі в присутності волокнистого матеріалу (Байбуртский Ф.С. Коллоидно-химические закономерности взаимодействия частиц магнитных жидкостей с поверхностями натуральных волокон: Автореф. канд. техн. наук. Институт биохимической физики имени Н.М. Эмануэля РАН. - М., 2006р. -13 с. http://www.dissercat.com/content/kolloidno-khimicheskie-zanonomernostivzaimodeistviya-chastits-magnitnykh-zhidkostei-s-pover). За рахунок нанесення шарів магнітних частинок на поверхню твердих немагнітних тіл у вигляді натуральних волокон отримують магнітні волокнисті матеріали. Однак, для надання магнітних властивостей натуральним волокнам необхідно провести модифікацію поверхні волокон частинками високодисперсних металів або молекулами іоногенних поверхнево-активних речовин перед гетерокоагуляцією частинок магнітної рідини (рідини залізооксидної сполуки), що призводить до проведення попередніх технологічних операцій і, як наслідок, підвищення енерговитрат, трудомісткості виробництва. В основу корисної моделі покладено задачу створити такий спосіб отримання магнітного волокнистого матеріалу, в якому шляхом зміни умов виконання операцій, забезпечилося б спрощення технологічного процесу і підвищення техніко-економічних показників магнітних волокнистих матеріалів. Поставлена задача досягається тим, що в способі отримання магнітного волокнистого матеріалу шляхом гетерокоагуляції наночастинок залізооксидної сполуки співосадженням солей заліза у лужному середовищі в присутності волокнистого матеріалу, згідно з корисною моделлю, одночасно з гетерокоагуляцією проводять синтез наночастинок залізооксидної сполуки з використанням поверхнево-активної речовини. Доцільно, щоб як поверхнево-активну речовину використовували аніонактивну, катіонактивну або неіоногенну речовину. Проведення одночасно з гетерокоагуляцією синтез наночастинок залізооксидної сполуки з використанням поверхнево-активної речовини, забезпечує спрощення технологічного процесу і підвищення техніко-економічних показників магнітних волокнистих матеріалів. Магнітний волокнистий матеріал отримують таким чином. Приклад 1. Магнітний волокнистий матеріал різного сировинного складу отримують таким чином. У оброблювальному розчині при визначеному модулі ванни відбувається гетерокоагуляція з одночасним синтезом наночастинок залізооксидної сполуки співосадженням солей заліза (Fe(II) і Fe(III)) у лужному середовищі в присутності поверхнево-активної речовини і волокнистого матеріалу, витримуючи останній 30-360 хв при температурі 0-98 °C. Потім волокнистий матеріал промивають дистильованою водою. Після цього проводять миловку. Волокнистий матеріал знову промивають і висушують. Приклад 2. Підготовлене трикотажне полотно різного сировинного складу обробляють таким чином. Модуль ванни 30. У оброблювальний розчин, в якому відбувається гетерокоагуляція з одночасним синтезом наночастинок залізооксидної сполуки, що містить солі заліза (співвідношення яких складає 1:2) (див. табл. 1), 25 %-вий розчин водного аміаку в присутності поверхнево-активної речовини (ПАР) (див. табл. 1), занурюють полотно і витримують його 30360 хв при температурі 0-98 °C. Осадження проводиться при рН = 10-11. Потім полотно промивають 10 %-вим розчином хлористого натрію. Після цього проводять миловку. Після чого полотно остаточно промивають і висушують. 1 UA 113268 U 5 10 15 20 25 30 35 40 45 50 Приклад 3. Підготовлене поліамідне трикотажне полотно обробляють таким чином. Модуль ванни 30. У оброблювальний розчин, в якому відбувається гетерокоагуляція з одночасним синтезом наночастинок залізооксидної сполуки, що містить солі заліза (співвідношення яких складає 1:2) (див. табл. 1), 25 %-вий розчин водного аміаку в присутності аніоноактивної поверхнево-активної речовини (див. табл. 1), занурюють полотно і витримують його 30-360 хв при температурі 0-98 °C. Осадження проводиться при рН = 10-11. Потім полотно промивають 10 %-вим розчином хлористого натрію. Після цього проводять миловку. Після чого полотно остаточно промивають і висушують. Приклад 4. Підготовлене поліамідне трикотажне полотно обробляють таким чином. Модуль ванни 30. У оброблювальний розчин, в якому відбувається гетерокоагуляція з одночасним синтезом наночастинок залізооксидної сполуки, що містить солі заліза (співвідношення яких складає 1:2) (див. табл. 1), 25 %-вий розчин водного аміаку в присутності катіоноактивної поверхнево-активної речовини (див. табл. 1), занурюють полотно і витримують його 30-360 хв при температурі 0-98 °C. Осадження проводиться при рН=10-11. Потім полотно промивають 10 %-вим розчином хлористого натрію. Після цього проводять миловку. Після чого полотно остаточно промивають і висушують. Приклад 5. Підготовлене поліамідне трикотажне полотно обробляють таким чином. Модуль ванни 30. У оброблювальний розчин, в якому відбувається гетерокоагуляція з одночасним синтезом наночастинок залізооксидної сполуки, що містить солі заліза, співвідношення яких складає 1:2 (див. табл. 1), 25 %-вий розчин водного аміаку в присутності неіоногенної поверхнево-активної речовини (див. табл. 1), занурюють полотно і витримують його 30-360 хв при температурі 0-98 °C. Осадження проводиться при рН=10-11. Потім полотно промивають 10 %-вим розчином хлористого натрію. Після цього проводять миловку. Після чого полотно остаточно промивають і висушують. Приклад 6. Підготовлене поліамідне трикотажне полотно обробляють, використовуючи модуль ванни 10 аналогічно прикладам 1-5 (див. табл. 1). Приклад 7. Підготовлену поліамідну нитку обробляють аналогічно прикладам 1-5 (див. табл. 1). Приклад 8. Підготовлене поліакрилонітрильне трикотажне полотно обробляють аналогічно прикладам 1-5 (див. табл. 1). Приклад 9. Підготовлене бавовняне трикотажне полотно обробляють аналогічно прикладам 1-5 (див. табл. 1). Приклад 10. Підготовлене віскозне трикотажне полотно обробляють аналогічно прикладам 1-5 (див. табл. 1). Приклад 11. Підготовлений поліакрилонітрильний волокнистий матеріал обробляють аналогічно прикладам 1-6. Приклад 12. Підготовлений поліефірний волокнистий матеріал обробляють аналогічно прикладам 1-6. Приклад 13. Підготовлений бавовняний волокнистий матеріал обробляють аналогічно прикладам 1-6. Приклад 14. Підготовлений вовняний волокнистий матеріал обробляють аналогічно прикладам 1-6. Приклад 15. Підготовлений віскозний волокнистий матеріал обробляють аналогічно прикладам 1-6. Значення величини намагніченості насичення отриманих магнітних волокнистих матеріалів 2 лежать в інтервалі 1-4 А*м /кг (див. табл. 2). 55 2 UA 113268 U Таблиця 1 Найменування компонентів Сіль заліза, наприклад, сірчанокисле залізо Аніонактивні ПАР, наприклад, Сульфонол Диспергатор Φ Катіонактивні ПАР, наприклад, Алкамон ОС-2 Алкамон 2Д Неіоногенні ПАР, наприклад, Препарат ОС-20 Стеарокс 6 5 1 Концентрація компонентів за прикладами, г/л 2 3 4 5 + 1-100 1-100 1-100 1-100 + + 0,5-2 0,5-2 0,5-2 0,5-2 + + 0,5-2 0,5-2 0,5-2 0,5-2 + + 0,5-2 0,5-2 0,5-2 0,5-2 Перевагами такого способу отримання магнітного волокнистого матеріалу є простота його отримання з одночасним забезпеченням магнітних властивостей волокнистому матеріалу, що не вимагає додаткових обробок плазмою, проведення попередніх модифікацій поверхні волокнистого матеріалу та наявності спеціального обладнання у процесі виготовлення. Магнітний волокнистий матеріал може бути різного сировинного складу. Також отриманий таким способом магнітний волокнистий матеріал дозволяє застосовувати його в якості технічного текстилю і при виробництві використовувати традиційне обладнання текстильних підприємств. 10 Таблиця 2 Показники властивостей магнітного волокнистого матеріалу різного сировинного складу № Найменування показників п/п 1. Величина намагніченості насичення Стійкість забарвлення до прання 2. (прання № 1), не менше Стійкість забарвлення до тертя: 3. - сухого, не менше - мокрого, не менше Одиниці вимірювання 2 А*м /кг Показники Засоби вимірювання 14 Магнітометр ГОСТ 9733.4-83 Шкала сірих еталонів бали 5/5/5 бали бали 4 2-3 ГОСТ 9733.27-83 Шкала сірих еталонів В результаті використання заявленого способу суттєво покращуються техніко-економічні показники готових волокон, а також знижуються технологічні витрати та собівартість магнітного волокнистого матеріалу. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 1. Спосіб отримання магнітного волокнистого матеріалу шляхом гетерокоагуляції наночастинок залізооксидної сполуки співосадженням солей заліза у лужному середовищі в присутності волокнистого матеріалу, який відрізняється тим, що одночасно з гетерокоагуляцією проводять синтез наночастинок залізооксидної сполуки з використанням поверхнево-активної речовини. 2. Спосіб за п. 1, який відрізняється тим, що як поверхнево-активну речовину використовують аніонактивну, катіонактивну або неіоногенну поверхнево-активну речовину. 3 UA 113268 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01J 47/00, B01J 8/46, B01J 39/00, B03D 3/02

Мітки: магнітного, волокнистого, отримання, спосіб, матеріалу

Код посилання

<a href="https://ua.patents.su/6-113268-sposib-otrimannya-magnitnogo-voloknistogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання магнітного волокнистого матеріалу</a>

Попередній патент: Спосіб вологого шліфування полімерних деталей

Наступний патент: Пуф з полицею

Випадковий патент: Спосіб утилізації боєприпасів