Спосіб обробки сплавів магнієм

Номер патенту: 113664

Опубліковано: 27.02.2017

Автори: Сичевський Анатолій Антонович, Верховлюк Анатолій Михайлович, Туник Володимир Олександрович, Нарівський Анатолій Васильович, Найдек Володимир Леонтійович, Ганжа Микола Сергійович, Раздобарін Іван Григорович

Формула / Реферат

Спосіб обробки сплавів магнієм, який включає нагрівання сплаву зануреним в розплав плазмотроном, введення в розплав реагентів у рідкому та пароподібному стані під тиском газу, який відрізняється тим, що в прикатодній зоні плазмотрона розплавляють пресовану або спечену втулку з суміші доломіту, кремнію та чавунної або сталевої стружки в співвідношенні за масою (6-6,4):(1-1,5):(0,3-0,5) і продувають розплав парою відновленого з оксидів магнію, який диспергують іонізованим газом.

Текст

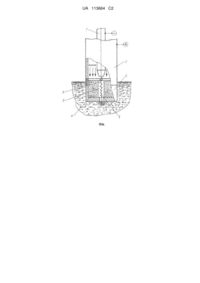

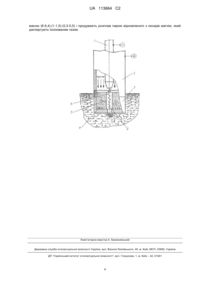

Реферат: Винахід належить до галузі металургії, зокрема до способу рафінування і модифікування сплавів. Спосіб обробки сплавів магнієм включає нагрівання сплаву зануреним в розплав плазмотроном, введення в розплав реагентів у рідкому та пароподібному стані під тиском газу, причому в прикатодній зоні плазмотрона розплавляють пресовану або спечену втулку з суміші доломіту, кремнію та чавунної або сталевої стружки в співвідношенні по масі (6-6,4):(1-1,5):(0,30,5) і продувають розплав парою відновленого з оксидів магнію, який диспергують іонізованим газом. Винахід забезпечує підвищення ступеня засвоєння магнію та рафінування сплавів від сірки, зростання міцнісних характеристик утвореного литого виробу зі сплаву. UA 113664 C2 (12) UA 113664 C2 UA 113664 C2 5 10 15 20 25 30 35 40 45 50 Винахід належить до галузі металургії, зокрема до процесів рафінування і модифікування сплавів. Відомі різні технології рафінування і модифікування сплавів. Наприклад, відомий спосіб 3 позапічної обробки рідкого чавуну магнієм [А.с. СРСР № 918316. МПК С21С 7/00, опубл. 07.04.1982. Б. № 13], по якому магній випаровують, а його пару природним газом під тиском вдувають в розплав чавуну. Недоліками такого способу є складність його реалізації та неможливість контролювати залишковий вміст магнію в литому чавуні. 6 Відомий також металургійний плазмотрон [Патент № 2042286 (РФ), МПК Н05В 7/00, опубл. 20.08.1995], за допомогою якого в розплав вводять магній, що відновлений під дією плазмової дуги з витратного корпусу, який виготовлений з суміші магнезиту (80 мас. %) і феросиліцію (20 мас. %) та рідкого скляного в'яжучого. В цьому способі при нагріванні корпуса плазмовою дугою та рідким металом відбувається термохімічне відновлення кремнієм магнію з магнезиту, який у пароподібному стані переходить в розплав. Недоліками такого способу є нестабільність процесу оброблення сплавів через відсутність можливості регулювання швидкостей випаровування та надходження магнію в розплав. Крім цього, виготовлення витратного корпусу в плазмотроні є достатньо складним процесом. Найбільш близьким до запропонованого винаходу щодо технічної суті та досягнутого результату є спосіб плазмово-реагентної обробки металевого розплаву в вакуумі [Патент № 96470, Україна, МПК С22В 9/04, 9/05; С21С 1/00; B22D 1/00, 27/04, 27/15. Опубл. 2011, бюл. № 21], за яким рафінуючі та модифікуючі реагенти нагрівають у внутрішній порожнині перегородки і подають їх в рідкому або пароподібному стані під тиском газу крізь отвори в стінці перегородки в розплав, який переміщують вгору по порожнині нагнітання в вакуумній камері. Недоліками цього способу є складність реалізації його в промислових умовах і неможливість обробки сплавів реагентами, температури розплавлення і випаровування яких перевищують температуру рідкого металу. Крім цього, при витискуванні парів з порожнини крізь отвори в перегородці холодним газом знижується температура реагентів і зменшується інтенсивність їх взаємодії в розплаві. В результаті цього зменшується ступінь засвоєння реагентів сплавом, знижується якість литого металу. Задачею запропонованого винаходу є створення найбільш ефективного способу обробки сплавів парою магнію, який забезпечить високий ступінь рафінування залізовуглецевих сплавів від сірки і газів та дозволить одержувати високоміцні чавуни з компактною та кулястою формами графіту в їх структурі. Одержання чавунів з кулястим і вермикулярним графітом та виготовлення з них виливків дозволяють значно підвищити міцнісні властивості литих виробів. Вельми важливо є те, що запропонований спосіб дозволяє обробляти сплави дешевими відходами магнієвої промисловості та відпрацьованими матеріалами, які містять оксиди магнію. Використання вказаних матеріалів дозволяє знизити собівартість металопродукції. Поставлена задача вирішується тим, що у запропонованому способі обробки сплавів парою магнію, який включає нагрівання сплаву зануреним в розплав плазмотроном, введення в розплав реагентів у рідкому та пароподібному стані під тиском газу, згідно з винаходом, в прикатодній зоні плазмотрона розплавляють пресовану або спечену втулку з суміші доломіту, кремнію та чавунної або сталевої стружки в співвідношення по масі (6-6,4):(1-1,5):(0,3-0,5) і продувають розплав парою відновленого з оксидів магнію, які диспергують іонізованим газом. Виплавка в прикатодній зоні плазмотрона втулок з суміші доломіту, кремнію та металевої стружки (чавун, сталь) з вказаним співвідношенням цих компонентів забезпечує високий ступінь десульфурації чавунів і утворення компактної форми графіту в їх структурі. При вмісті в суміші доломіту (містить 21-23 мас. % магнію) менше 6 частин за масою не досягається ефективне рафінування розплаву від сірки і в структурі чавунів спостерігаються графітові включення, що мають некомпактну пластинчасту форму. Збільшення вмісту доломіту в суміші (>6,4 частин за масою) призводить до підвищення витрат матеріалів, а також електроенергії на виплавку втулки практично при однаковому ефекті модифікування чавунів. При наявності в суміші кремнію в кількості 1-1,5 частини за масою та температурі 12001300 °C відбувається повне відновлення магнію з його оксидів, що містяться у доломіті, за реакцією: 2(CaOMgO)+Si=2Mg+Ca2SiO4. (1) 55 Кремній можна вводити в суміш у вигляді феросиліцію. При використанні феросиліцію відновлення магнію з оксидів буде відбуватися за реакцією: 2(CaOMgO)+FeSi=2Mg+Fe+Ca2SO4. (2) 1 UA 113664 C2 5 10 15 20 25 30 35 40 45 50 55 При вмісті кремнію в суміші менше однієї масової частини не досягається повне відновлення оксидів магнію за вказаними рівняннями. Кількість пари відновленого магнію, яка утворюється при цьому, недостатня для формування компактного графіту в чавуні, що знижує міцнісні властивості виливків. При підвищеному (більше 1,5 частини за масою) вмісті кремнію в суміші зростають витрати матеріалів та електроенергії на обробку чавунів, що призводить до збільшення собівартості литих виробів. В суміш, з якої виготовляють втулки, додають чавунну або сталеву стружку в кількості 0,30,5 частини за масою. Така концентрація стружки в суміші сприяє відновленню магнію з доломіту. Це відбувається за рахунок того, що при нагріванні втулки плазмовим струменем стружка плавиться, а металевий розплав заповнює зазори (порожнину) між фракціями доломіту і кремнію або феросиліцію. В результаті цього збільшується контакт між реагентами і скорочується час протікання термохімічних реакцій відновлення магнію з доломіту. При більшому вмісті (>0,5 масової частини) стружки в суміші зростає загальна маса втулки і підвищується витрата електроенергії на процес виплавки реагентів. Якщо вміст стружки в суміші менше ніж 0,3 частини за масою, то рідкого металу, який утворюється при її плавленні, недостатньо для заповнення усіх порожнин між фракціями доломіту та кремнію (феросиліцію). В результаті цього зменшується площина контакту між фракціями і зростає час реагентної взаємодії компонентів. Пара магнію, що утворюються при відновленні оксидів, на виході з плазмотрона значно подрібнюються високотемпературним іонізованим газом. При цьому температура пари відновленого магнію при диспергуванні залишається високою і вона інтенсивно взаємодіє з рідким металом на розвинутій поверхні їх контакту. Наявність іонів у високотемпературному газі також підвищує інтенсивність взаємодії пари магнію з розплавом. В результаті цього в чавунах утворюється компактна форма графіту і суттєво підвищується ефективність рафінування рідкого металу. Зараз невідомі способи обробки сплавів, в яких відновлення елементів із оксидів здійснюють в прикатодній зоні, що розташована усередині зануреного в розплав плазмотрона. Також невідомі технології диспергування пари відновлених з оксидів елементів високотемпературним іонізованим газом в глибинних шарах рідкого металу. Таким чином, запропонований спосіб має єдність взаємозв'язаних ознак, які дозволяють реалізувати нові технологічні можливості. Відсутність однієї ознаки з загальної сукупності не дозволяє досягнути цілі. Реалізацію запропонованого способу здійснюють за допомогою плазмотрона, схема якого представлена на фігурі. На корпусі 1 плазмотрона закріплений знімний анод 2 із соплом 3. В аноді розміщена втулка 4, що виготовлена із суміші доломіту, кремнію та металевої стружки. Втулка має центральний отвір 5, крізь який проходить електрична дуга 6, що збуджена між рухомим катодом 7 і рідким металом. Плазмоутворюючий газ подають у прианодну зону плазмотрона по порожнині між катодом та корпусом. Обробку рідкого сплаву запропонованим способом здійснюють так. Спочатку виготовлюють втулку з суміші доломіту, кремнію (феросиліцію) та чавунної або сталевої стружки. Як в'яжуче для пресування або спікання компонентів втулки можна використовувати рідке скло, борну або ортофосфорну кислоту та інші. Потім виготовлену втулку розміщують в аноді плазмотрона. Анод разом із втулкою кріплять до корпусу плазмотрона на різі або за допомогою штифтів. Після цього відкривають доступ плазмоутворюючого газу з балона в плазмотрон і занурюють 2 його в розплав на /3 глибини ванни. Витрату плазмоутворюючого газу (аргон, азот або їх суміші) регулюють так, щоб не було інтенсивного бурління розплаву в ковші або плавильному агрегаті. На занурений в рідкий сплав плазмотрон подають напругу від джерела живлення і збуджують електричну дугу. Збудження дуги в плазмотроні здійснюють спеціальним приладом підпалу або шляхом короткого замкнення катода з розплавом через легкоплавку вставку. Після збудження електричної дуги, яка проходить крізь центральний отвір втулки до розплаву, на джерелі живлення встановлюють робочі параметри напруги та струму плазмотрона. Під дією електричної дуги газ, що подають в плазмотрон, нагрівається та іонізується. В результаті цього в центральному отворі втулки утворюється плазмовий струмінь, який розплавляє компоненти суміші. Пара відновленого з доломіту магнію разом з плазмовим струменем виходять крізь сопло в аноді і надходять в рідкий сплав. На виході з сопла пара магнію диспергується високотемпературним іонізованим газом і рівномірно розподіляються в розплаві з великою поверхнею газореагентної взаємодії. В результаті цього в чавуні утворюються куляста та вермикулярна форми графіту і розплав ефективно рафінується від сірки. 2 UA 113664 C2 5 10 15 20 25 30 35 Реалізацію запропонованого способу здійснювали на чавуні, до хімічного складу якого входили, мас. %: С - 3,49; Si-1,85; Mn-0,73; Р - 0,064; S-0,082; Fe - решта. Плавку і рафінування цього чавуну проводили в індукційній печі ІСТ-016 з основною футерівкою. Спочатку компоненти для суміші подрібнювали і просіювали крізь сито з чарунками 3 мм. Потім доломіт (6,2 частини за масою), феросиліцій ФС 75 (1,5 масової частини) та чавунну стружку в кількості 0,35 мас. частини ретельно перемішували з рідким склом. З виготовленої суміші формували в з'ємному аноді плазмотрона втулку з центральним отвором діаметром 8 мм. Зовнішній діаметр втулки при цьому складав 82 мм. Після цього проводили твердіння втулки шляхом продувки сформованої суміші вуглекислим газом. Тверду втулку витягували з анода і встановлювали в піч опору. В печі втулку витримували протягом години при температурі 350 °C. Маса втулки з суміші вказаних компонентів після висушування у печі складала 0,61 кг. У нижньому торці графітового катода закріплювали легкоплавку вставку з алюмінієвого дроту діаметром 1,2 мм. Потім приготовану втулку розміщували в аноді, який кріпили до корпусу плазмотрона на різі. Після розплавлення 100 кг чавуну і перегрівання його до температури ~1360 °C піч виключали і відкривали доступ аргону до плазмотрона. Редуктором, що розташований на балоні, встановлювали витрату аргону ~ 9 л/хв. при надлишковому тиску газу в плазмотроні 0,3 2 МПа. В рідкий сплав занурювали плазмотрон ~ на /3 глибини ванни і подавали напругу на нього від джерела постійного струму ВПР-602. При подачі напруги в плазмотроні збуджувалася електрична дуга між катодом та розплавом через алюмінієвий дріт, який миттєво згорав. На джерелі ВПР-602 встановлювали напругу 75-80 В та струм величиною 400-410 А. Обробку чавуну запропонованим способом за вказаними технологічними режимами проводили протягом 6 хв. За цей час оброблення втулка з суміші виплавлялася з плазмотрона, а температура рідкого чавуну зростала до 1375 °C. Після цього плазмотрон витягували з розплаву, вимикали напругу та подачу аргону до нього. Для порівняння чавун обробляли за найближчим аналогом при однакових з запропонованим способом технологічних режимах. Рідкий сплав, що обробляли різними способами, заливали в піщані форми і одержували зразки для досліджень. Результати рафінування чавуну різними способами представлені в таблиці. Видно, що після обробки розплаву запропонованим способом вміст сірки в чавуні зменшується з 0,082 до 0,012 мас. % (на 85 %), за найближчим аналогом ~ до 0,034 мас. % (на 58,4 %). При цьому ступінь засвоєння магнію розплавом на 24 % перевищує результати, що одержані при обробці чавуну за найближчим аналогом. В результаті глибокої десульфурації та значного засвоєння розплавом відновленого магнію в чавуні утворюється куляста форма графіту і підвищуються межа міцності литих виробів з нього на розрив на 5,6-6,4 %, ударна в'язкість - на 9-10,5 %. Отже, запропонований спосіб, на відміну від найближчого аналога та інших аналогів, дозволяє одержати новий технічний ефект, виражений у підвищенні ступеня засвоєння магнію та рафінування сплавів від сірки, зростання міцнісних характеристик литого сплаву. Таблиця Результати десульфурації чавуну різними способами Маса Час обробки Спосіб обробки чавуну металу, т чавуну, хв. Запропонованим способом За найб…аналогом (патент № 96470, Україна) Ступінь засвоєння магнію, мас. % Вміст сірки в чавуні після обробки, мас. % Ступінь десульфурації чавуну, % 0,1 6 86 0,012 85 0,1 11 63 0,034 58,4 40 ФОРМУЛА ВИНАХОДУ 45 Спосіб обробки сплавів магнієм, який включає нагрівання сплаву зануреним в розплав плазмотроном, введення в розплав реагентів у рідкому та пароподібному стані під тиском газу, який відрізняється тим, що в прикатодній зоні плазмотрона розплавляють пресовану або спечену втулку з суміші доломіту, кремнію та чавунної або сталевої стружки в співвідношенні за 3 UA 113664 C2 масою (6-6,4):(1-1,5):(0,3-0,5) і продувають розплав парою відновленого з оксидів магнію, який диспергують іонізованим газом. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21C 1/02, C21C 7/10, C21C 7/00, C21C 1/00, B22D 1/00, B22D 27/04, C21C 7/064, H05B 7/00

Мітки: обробки, спосіб, магнієм, сплавів

Код посилання

<a href="https://ua.patents.su/6-113664-sposib-obrobki-splaviv-magniehm.html" target="_blank" rel="follow" title="База патентів України">Спосіб обробки сплавів магнієм</a>

Попередній патент: Спосіб плазмової обробки сплавів в магнітодинамічній установці

Наступний патент: Наголовний пристрій відображення візуальної інформації

Випадковий патент: Низькопрофільні подушка, працююча на зсув, і адаптер