Спосіб підготовки агломераційної шихти до спікання

Номер патенту: 113820

Опубліковано: 10.03.2017

Автори: Петренко Валентина Іванівна, Худяков Олександр Юрійович, Бойко Максим Миколайович

Формула / Реферат

Спосіб підготовки агломераційної шихти до спікання, що включає змішування, зволоження і гранулювання шихти у валковому пресі, який відрізняється тим, що обмежують крупність гранул шихти діапазоном 3-6 мм, встановлюють відношення діаметрів гранул максимального і мінімального розмірів в межах 1,25-2, при цьому відношення середнього діаметра 1/3 маси гранул найменшої крупності до середнього діаметра решти гранул підтримують рівним 0,8-0,95.

Текст

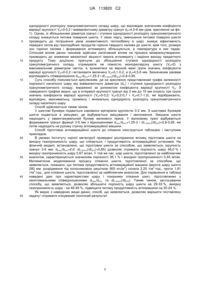

Реферат: Винахід належить до галузі чорна металургія. Спосіб підготовки агломераційної шихти до спікання включає змішування, зволоження і гранулювання шихти у валковому пресі, причому обмежують крупність гранул шихти діапазоном 3-6 мм, встановлюють відношення діаметрів гранул максимального і мінімального розмірів в межах 1,25-2, при цьому відношення середнього діаметра 1/3 маси гранул найменшої крупності до середнього діаметра решти гранул підтримують рівним 0,8-0,95. Винахід збільшує порізність і поліпшує вихідну газопроникність шару шихти перед спікання. UA 113820 C2 (12) UA 113820 C2 UA 113820 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі чорної металургії, а саме до доменного виробництва, та може бути використаний при підготовці залізорудних концентратів до агломерації. Відомий спосіб підготовки агломераційної шихти до спікання [Ефименко Г.Г., Гиммельфарб А.А. и др. Металлургия чугуна. - Киев: Вища школа, 1988. - С. 67-74], за яким перед спіканням шихту змішують, зволожують та огрудковують в барабаному огрудковувачі, в результаті чого із вихідного матеріалу отримують вологі грудки розміром 0,5-5 мм. Недоліком даного способу є високий вміст фракції 0-2,0 мм в гранулометричному складі огрудкованої шихти, внаслідок чого знижується газопроникність шару, що спікається, та знижується продуктивність агломераційної машини. Найбільш близьким до способу, що заявляється, за технічною суттю та результатом, який досягається, є спосіб підготовки агломераційної шихти до спікання [Kempkes М., Schenck Н., Wenzel W. e.a. Die Sinterung zwangsgekrumelter Erzmischungen // Forschungsberichte des Landes Nordiheln-Westfalen. 1967. Nr. 1852. - P. 10-26], який включає змішування, зволоження та гранулювання шихтових матеріалів, яке здійснюють шляхом попереднього брикетування шихти у валковому пресі з наступним здрібненням брикетів, що отримуються, та відсівом фракції, меншої 2 мм. Підготовлена таким чином шихта складається з гранул фракції 2-15 мм. Недоліком відомого способу є те, що в результаті його застосування отримують поліфракційну шихту, з низьким ступенем однорідності розподілу гранулометричного складу та неконтрольованим співвідношенням часток різної крупності, внаслідок чого знижується порізність та погіршується вихідна газопроникність шару, що спікається. Крім того, верхня межа крупності шихтових гранул невиправдано висока, що погіршує умови прогріву та плавлення гранул. Порізність, а, значить і газопроникність насипного шару визначається сукупним впливом вмісту дріб'язку фракції 0-2 мм, величиною еквівалентного діаметра гранул de, мм та ступенем однорідності розподілу гранулометричного складу шихти. Як показник однорідності розподілу гранулометричного складу використовується коефіцієнт варіації крупності Vd, мм/мм [Рубинштейн Ю.Б., Волков Л.А. Математические методы в обогащении полезных ископаемых. М.: Недра, 1987. - С. 105-108], який дозволяє оцінити розподіл фракцій різних діаметрів відносно de. Чим більше значення коефіцієнта Vd, тим відносно більший розкид значень діаметрів гранул. Оскільки розрахунки еквівалентного діаметра та коефіцієнта варіації крупності гранул належить до галузі математичної статистики та незручні для практичного використання у виробничих умовах, було прийнято рішення виразити структуру насипного шару через наступні відношення: відношення діаметрів максимального та мінімального розмірів dmax/dmin та відношення середнього діаметра 1/3 маси гранул найменшої крупності до середнього діаметра решти гранул d(1/3min)/d(2/3). Між показником d(1/3min)/d(2/3) та коефіцієнтом варіації крупності Vd встановлена лінійна залежність. Технічною задачею винаходу є збільшення продуктивності агломераційних установок, підвищення ефективності процесу підготовки агломераційної шихти до спікання, спрощення технологічної схеми підготовки шихти. Поставлена задача вирішується тим, що в способі, який заявляється, що включає змішування, зволоження і гранулювання шихти у валковому пресі, обмежують крупність гранул діапазоном 3-6 мм, встановлюють відношення діаметрів гранул максимального і мінімального розмірів в межах 1,25-2, підтримують відношення середнього діаметра 1/3 маси гранул найменшої крупності до середнього діаметра решти гранул рівним 0,8-0,95. Технічний результат, який досягається при використанні способу, що заявляється, полягає в збільшенні порізності і поліпшенні вихідної газопроникності шару шихти, підготовленої до спікання на агломераційній машині. Суть способу, що заявляється, полягає в наступному. Обмеження значення нижньої межі крупності одержуваних гранул (3 мм) обумовлено необхідністю видалення дріб'язку фракції 0-2 мм, який здійснює різко негативний вплив на газопроникність шару підготовленої шихти. Верхня межа крупності одержуваних шихтових гранул (6 мм) обумовлена прагненням створити умови для швидкого прогрівання гранул в зоні підігріву на агломераційній машині, участі в мінералоутворенні і формуванні кінцевої структури агломерату. Крім того, при утворенні надмірно великих шихтових агрегатів (фр. більше 5-6 мм) відбувається запресовування дрібних фракцій палива, які згодом не згоряють і тим самим підвищують витрату палива при агломерації. Межі зміни величин dmax/dmin та d(1/3min)/d(2/3) обрані з наступних умов. Експериментальні дослідження, проведені в Інституті чорної металургії, показують, що максимальна порізність шару шихти, який складається з гранул розміром 3-6 мм, досягається при максимальній 1 UA 113820 C2 5 10 15 20 25 30 35 40 45 однорідності розподілу гранулометричного складу шару, що відповідає значенням коефіцієнта варіації крупності Vd=0-0,2 і еквівалентному діаметру гранул de=4,5-6 мм (див. креслення на фіг. 1). Однак, зі збільшенням діаметра гранул і ступеня однорідності розподілу гранулометричного складу знижується питома поверхня шихти. У свою чергу, зменшення питомої поверхні шихти призводить до погіршення умов конвективного теплообміну в шарі, знижує ефективність передачі тепла від газоподібних продуктів горіння твердого палива до шихти; крім того, розміри зон горіння палива і формування агломерату збільшуються, а температура в них падає. Спільний вплив даних чинників здійснює негативний вплив на процеси мінералоутворення, призводить до зниження механічної міцності пирога агломерату і падіння виходу придатного продукту. Тому доцільно, прагнучи до збільшення ступеня однорідності розподілу гранулометричного складу, отримувати не повністю монодисперсну шихту (Vd=0) з максимальним діаметром часток, а зупинитися на верхній межі групи значень коефіцієнта варіації крупності Vd=0-0,2 і встановити величину Vd=0,1-0,2, а dэ=4,5-6 мм. Зазначеним умовам відповідають співвідношення dmax/dmin=1,25-2 і d(1/3min)/d(2/3)=0,8-0,95. Суть способу пояснюється кресленням, де на креслення представлений графік залежності порізності насипного шару від еквівалентного діаметра (de,) і ступеня однорідності розподілу гранулометричного складу, вираженої за допомогою коефіцієнта варіації крупності Vd. З наведеного графіка видно, що в інтервалі крупності гранул від 0 мм до 10 мм існують три групи значень коефіцієнта варіації крупності (Vd=0-0,2; Vd=0,2-0,7 і Vd=0,7-1,0), які відображають, відповідно, максимальну, проміжну і мінімальну однорідність розподілу гранулометричного складу насипного шару. Спосіб здійснюється таким чином. У шихтові бункери подаються сировинні матеріали крупністю 0-2 мм. З шихтових бункерів шихта подається в змішувач, де відбувається змішування і зволоження. Змішана шихта надходить у завантажувальний бункер валкового преса. У валковому пресі відбувається формування гранул фракції 3-6 мм з відношеннями dmax/dmin=1,25-2 і d(1/3min)/d(2/3)=0,8-0,95, які потім надходять на рухому стрічку агломераційної машини. Спосіб підготовки агломераційної шихти до спікання ілюструється таблицею і наступним прикладом. В умовах Інституту чорної металургії проведені дослідження впливу підготовки шихти на вихідну газопроникність шару, що спікається, і продуктивність агломераційної установки. На фізичній моделі, встановлено, що підготовка шихти за способом, що заявляється, (крупність гранул 3-6 мм; dmax/dmin=2,0; d(1/3min)/d(2/3)=0,85) дозволяє отримати порізність шару 48,0 % і вихідну газопроникність шару 0,67 м/сек. У той же час, шар шихти, підготовленої за найближчим аналогом, характеризується значенням порізності 36,1 % і вихідної газопроникності 0,45 м/сек. Математичне моделювання процесу спікання шихти, підготовленої за способом, що заявляється, показало, що питома продуктивність агломераційної машини (висота шару шихти 2 2 280 мм, розрідження під колосниковою решіткою 900 кгс/м ) склала 2,25 т/м ·год., проти 1,81 2 т/м ·год., для спікання шихти, підготовленої за найближчим аналогом. Для порівняння в таблиці наведені дані про характеристики шару і показники спікання шихт, підготовлених з неоптимальними співвідношеннями dmax/dmin та d(1/3min)/d(2/3). Таким чином, застосування способу, що заявляється, дозволяє збільшити порізність шару шихти на 29-33 %, вихідну газопроникність шару - на 46-49 %, підвищити питому продуктивність агломашини на 20-24 %. Як видно з наведених вище даних, спосіб, що заявляється, дозволяє вирішити поставлену задачу і отримати очікуваний технічний результат. 2 UA 113820 C2 Таблиця Характеристики структури шару та техніко-економічні показники агломерації шихт Відношення середнього Відношення діаметра 1/3 гранул маси гранул Коефіцієнт максималь- найменшої Еквівалентваріації ного та крупності до ний діаметр Порізність крупності № пп мінімального середнього гранул De гранул Vd розмірів діаметра dmax/dmin решти гранул d(1/3min)/d(2/3) мм/мм мм/мм мм мм/мм % Вихідна газопроникність Питома продуктивність агломераційної машини м/сек. т/м2·г 1 7,5 0,42 3,7 0,65 36,1 0,45 1,81 2 2,0 0,85 5,0 0,17 48,0 0,67 2,25 3 3,0 0,64 4,5 0,4 40,0 0,49 1,9 4 1,0 1,0 6,0 0 49,2 0,78 2,02 Примітки За найближчим аналогом [2] За заявлювальним способом (оптимальні відношення dmax/dmin і d(1/3min)/d(2/3)) Те саме (відношення dmax/dmin більше, а d(1/3min)/d(2/3) менше оптимального) Те саме (відношення dmax/dmin менше, а d(1/3min)/d(2/3) більше оптимального) ФОРМУЛА ВИНАХОДУ 5 10 Спосіб підготовки агломераційної шихти до спікання, що включає змішування, зволоження і гранулювання шихти у валковому пресі, який відрізняється тим, що обмежують крупність гранул шихти діапазоном 3-6 мм, встановлюють відношення діаметрів гранул максимального і мінімального розмірів в межах 1,25-2, при цьому відношення середнього діаметра 1/3 маси гранул найменшої крупності до середнього діаметра решти гранул підтримують рівним 0,8-0,95. 3 UA 113820 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22B 1/24, C22B 1/16, C22B 1/14

Мітки: шихти, спікання, агломераційної, підготовки, спосіб

Код посилання

<a href="https://ua.patents.su/6-113820-sposib-pidgotovki-aglomeracijjno-shikhti-do-spikannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб підготовки агломераційної шихти до спікання</a>

Попередній патент: Генераторне джерело електроенергії

Наступний патент: Пристрій для обробки кодових послідовностей

Випадковий патент: Спосіб алопластики пахового каналу при пахових грижах за допомогою експлантата у хворих похилого та старечого віку