Спосіб лазерного зміцнення поверхні титанових сплавів

Номер патенту: 114036

Опубліковано: 10.04.2017

Автори: Гіржон Василь Васильович, Смоляков Олександр Васильович, Гайворонський Ігор Володимирович

Формула / Реферат

Спосіб лазерного зміцнення поверхні титанових сплавів, що включає нанесення на поверхню деталі легуючої речовини та подальшу лазерну обробку в режимі оплавлення поверхні матриці, який відрізняється тим, що як легуючу речовину використовують клей марки БФ та витримують нанесений шар до його висихання.

Текст

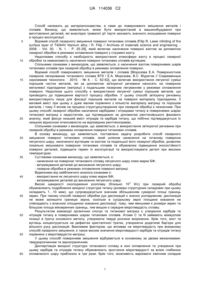

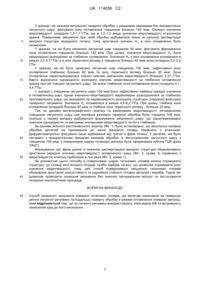

Реферат: Спосіб лазерного зміцнення поверхні титанових сплавів належить до машинобудування, а саме для використання при виготовленні зносостійких виробів і деталей. Процес зміцнення полягає в нанесенні клею марки БФ, який містить атоми вуглецю та азоту, на поверхню деталей із титанового сплаву, витримуванні деталей із легуючим шаром до висихання легуючого шару та подальшій лазерній обробці в режимах оплавлення поверхні. Перевагами зазначеного способу є простота реалізації та можливість локального зміцнення поверхневих шарів титанових сплавів. UA 114036 C2 (12) UA 114036 C2 UA 114036 C2 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб належить до матеріалознавства, а саме до поверхневого зміцнення металів і сплавів. Винахід, що заявляється, може бути використаний в машинобудуванні при виготовленні деталей, які внаслідок тривалої дії тертя зазнають значного зношування поверхні в процесі експлуатації. Відомий спосіб лазерного зміцнення поверхні титанових сплавів [Filip R. Laser nitriding of the surface layer of Ti6Al4V titanium alloy / R. Filip // Archives of materials science and engineering. 2008. - Vol. 30. - N. 1. - P. 25-28], який включає насичення поверхні азотом за допомогою лазерної обробки в режимах оплавлення поверхні у струмені азоту. Недоліками способу є необхідність використання атмосфери азоту в процесі лазерної обробки та неможливість насичення поверхні титанових сплавів вуглецем. Спільними ознаками з винаходом, що заявляється, є насичення азотом поверхневих шарів титанових сплавів при лазерній обробці в режимах оплавлення поверхні. Відомий спосіб поверхневого зміцнення металів і сплавів [Морозова Е.А. Поверхностное лазерное легирование титанового сплава ВТ9 / Е.А. Морозова, B.C. Муратов // Современные наукоемкие технологи. - 2010. - № 4. - С. 62-62], що включає використання легуючої суміші порошків чистих металів, які за допомогою зв'язуючої речовини наносять на поверхню металевої підкладинки (матриці) з подальшим лазерним легуванням у режимах оплавлення поверхні. Недоліком цього способу є використання легуючої суміші порошків металів, що призводить до підвищення вартості процесу обробки. У цьому способі зв'язуючу речовину використовують лише для фіксації порошків металів на поверхні матеріалу підкладинки, її ваговий вміст при цьому є дуже малим порівняно з кількістю матеріалу матриці та порошків металів, і тому її вплив на процеси структуроутворення при лазерній обробці є незначним. При цьому способі лазерної обробки насичення карбідами і нітридами титану в поверхневих шарах титанової матриці є недостатнім, що підтверджено за допомогою рентгенівського фазового аналізу, який фіксує низький вміст нітридів та карбідів титану, що побічно підтверджується їх низькою відносною інтенсивністю на відповідних рентгенограмах. Спільними ознаками з винаходом, що заявляється, є використання зв'язуючої речовини при лазерній обробці в режимах оплавлення поверхні титанових сплавів. В основу винаходу, що заявляється, поставлено задачу розробити спосіб лазерного зміцнення поверхні титанових сплавів, який шляхом нанесення на титанову поверхню легуючого шару, насиченого вуглецем та азотом та подальшої його лазерної обробки, дозволяє локально зміцнювати поверхню титанових сплавів та обумовлює підвищення зносостійкості поверхні деталей, підвищити термін їх експлуатації та використовувати деталі при високих температурах. Суттєвими ознаками винаходу, що заявляється, є: - нанесення на поверхню титанового сплаву легуючого шару клею марки БФ; - витримування деталей до висихання легуючого шару; - лазерна обробка в режимах оплавлення поверхні матриці. Відмінними від найближчого аналога ознаками є: - використання як легуючого шару клею марки БФ; - витримування деталей до висихання легуючого шару. 4 Високі швидкості охолодження розплаву (близько 10 К/с) при лазерній обробці обумовлюють подрібнення вихідної структури титану (розміри структурних складових при цьому складають 1…10 мкм), що супроводжується значним збільшенням сумарної площі границь зерен. При такому способі лазерної обробки рух дислокацій є значно ускладненим: дислокація не може залишити границю зерна, оскільки в сусідньому зерні площини ковзання не співпадають з власною площиною ковзання дислокації, тому, чим меншими є розміри зерен та більшою площа міжзеренних границь, тим вищою є середня мікротвердість сплаву. Результатом взаємодії органічних сполук та титанової матриці є утворення карбідів та нітридів титану в поверхневих шарах титанових сплавів. Атоми С та N займають міжвузлові позиції в ґратці основногометалу, утворюючи тверді розчини вкорінення. Крім того, азот та вуглець концентруються на дефектах кристалічної ґратки, утворюючи додаткові бар'єри для вільного руху дислокацій. Важливим фактором, що впливає на мікротвердість при вказаному способі лазерного зміцнення, є також високе значення мікротвердості карбідів та нітридів титану порівняно з мікротвердістю матриці. У цьому способі поверхневе зміцнення відбувається в основному за двома механізмами: твердорозчинним та зернограничним. Диспергізація вихідної структури титанового сплаву в зоні оплавлення та утворення при цьому карбідів та нітридів титану обумовлюють зростання мікротвердості за всією глибиною оплавленого шару приблизно в три рази. Крім того, можливість варіювати хімічним складом 1 UA 114036 C2 5 10 15 20 25 30 35 40 45 легуючого шару, нанесеного на поверхню матриці, дозволяє, у свою чергу, варіювати фазовим складом у поверхневих шарах титанових сплавів, які містять різну кількість карбідів та нітридів титану. При цьому, варіювання режимами лазерної обробки (густина потужності випромінювання, тривалість імпульсу, частота слідування імпульсів) впливає як на фазовий склад, так і на глибину проплавленого шару. Перевагами зазначеного способу є простота реалізації та можливість локального зміцнення поверхневих шарів титанових сплавів. Цей спосіб лазерного зміцнення поверхні титанових сплавів, на відміну від нанесення покриттів при лазерній наплавці, дозволяє отримати проплавлений шар, що характеризується високим ступенем адгезії. Спосіб здійснюють так: спочатку на поверхню титанового сплаву наносять шар клею марки БФ товщиною близько 100 мкм, який є сумішшю полівінілацеталів, фенолформальдегідних смол та каніфолі. Потім деталі з нанесеним легуючим шаром витримують до висихання легуючого шару. При лазерній обробці цей легуючий шар дозволяє насичувати поверхневі шари титану вуглецем та азотом, що, у свою чергу, обумовлює формування в структурі поверхневих шарів титанових сплавів карбідів та нітридів титану. Тому, диспергізація вихідної структури при лазерній обробці титанових сплавів, утворення карбідів і нітридів титану та виділення вуглецю і азоту на дефектах кристалічної ґратки обумовлюють збільшення середньої мікротвердості в зоні оплавлення. Лазерну обробку проводять у режимі оплавлення поверхні в захисній атмосфері інертного газу. На Фіг. 1 наведено дифрактограми деталей: 1) контрольного зразка з йодидного титану; 2) з йодидного титану після імпульсної лазерної обробки; 3) з йодидного титану після лазерного легування клеєм марки БФ-6 при товщині легуючого шару 100 мкм. На Фіг. 2 представлено дані розподілу мікротвердості: 1) контрольного зразка з йодидного титану; 2) зони оплавлення деталі з йодидного титану за глибиною після імпульсної лазерної обробки; 3) зони оплавлення лазерно-легованих деталей з йодидного титану за глибиною після лазерного легування клеєм БФ-6 при товщині легуючого шару 100 мкм. Приклад конкретного виконання. Для апробації способу використовували групи зразків з йодидного титану, що мали форму паралелепіпедів з розмірами 10×5×5 мм, контрольні зразки без легуючого шару та зразки, на які було нанесено шар клею марки БФ-6 товщиною 50 мкм, 100 мкм та 150 мкм. Клей марки БФ-6 містить атоми вуглецю та азоту. Деталі з нанесеним легуючим шаром витримували при кімнатній температурі до висихання легуючого шару. Після висихання шару, нанесеного на поверхню титанової деталі, контролювали його товщину за допомогою мікроскопу. Лазерну обробку поверхні виконували на імпульсному YAG-лазері (λ=1,079 мкм) із густиною потужності 2 900 МВ/м при 50 % перекритті плям. Зразки з йодидного титану без проведення лазерної обробки слугували при цьому еталонними зразками. Отримані результати було порівняно зі зразками з йодидного титану після імпульсної лазерної обробки в ідентичних режимах. Структурно-фазовий склад поверхневих шарів зразків після лазерного легування досліджували методами рентгенівського фазового (ДРОН-3М, Сu-Кα-випромінювання) та металографічного (Epiquant) аналізів. Розподіл мікротвердості за глибиною зразків визначали за допомогою мікротвердоміру ПМТ-3. Дані розподілу мікротвердості за глибиною оплавленого шару представлені в таблиці. Таблиця 1 Мікротвердість зразків Товщина легуючого шару, мкм Еталонні зразки Без легуючого шару 50 мкм 100 мкм 150 мкм 20 40 60 80 100 120 140 160 Глибина шару, мкм 1,3 1,7 3,3 4,1 5,1 1,3 1,5 3,6 4,3 4,8 1,3 1,5 3,6 4,4 6,2 1,3 1,6 3,7 4,2 1,8 1,3 1,6 3,5 2,3 1,3 1,3 1,5 2,4 1,3 1,3 1,3 1,5 2,2 1,3 1,3 1,3 1,3 1,3 1,3 1,3 Hμ, ГПа 2 UA 114036 C2 5 10 15 20 25 30 35 40 У зразках, які зазнали імпульсної лазерної обробки з указаними режимами без використання легуючого шару, фіксували зону оплавлення товщиною близько 140 мкм. Середні значення мікротвердості складали 1,5-1,7 ГПа, що в 1,2-1,3 вище значення мікротвердості еталонного зразка. Поверхневе зміцнення при такій обробці відбувалося лише за рахунок диспергізації вихідної структури йодидного титану, тому зростання значень H μ в зоні оплавлення було незначним. У зразках, на які було нанесено легуючий шар товщиною 50 мкм, фіксували формування зони оплавлення товщиною близько 120 мкм. При цьому, значення мікротвердості H μ були неоднорідно розподілені за глибиною оплавлення. Значення H μ у зоні оплавлення коливалися в межах 3,2-3,7 ГПа, а в зоні термічного впливу з товщиною близько 40 мкм вони складали 2,2-2,4 ГПа. У зразках, на які було нанесено легуючий шар товщиною 100 мкм, зафіксовано зону оплавлення глибиною близько 90 мкм та зону термічного впливу близько 30 мкм. Зона оплавлення характеризувалася значно нижчим значенням мікротвердості (близько 2,31 ГПа). Варто відзначити однорідність розподілу значень мікротвердості за глибиною оплавлення зразка при цій товщині легуючого шару. За всією глибиною зони оплавлення вони складали 4,14,4 ГПа. У зразках з товщиною легуючого шару 150 мкм було зафіксовано найвищі середні значення в оплавленому шарі, однак значення мікротвердості нерівномірно розподілялися за глибиною проплавленого шару, що вказувало на нерівномірність розподілу структури, утвореної внаслідок лазерного легування. Значення Hμ коливалися в межах 4,8-6,2 ГПа. При цьому, глибина зони оплавлення складала близько 60 мкм, а глибина зони термічного впливу - близько 20 мкм. Так, за даними металографічного аналізу та вимірювань мікротвердості, оптимальною товщиною легуючого шару при вказаних режимах лазерної обробки була товщина 100 мкм, оскільки у такому випадку відбувалося формування зміцненого шару, що характеризувався значною однорідністю та високими значеннями мікротвердості за його глибиною. За даними якісного рентгенівського аналізу (Фіг. 1) було встановлено, що імпульсна лазерна обробка деталей не призводила до зміни фазового складу порівняно з еталоном. Дифрактометрично фіксували лише відбивання від ґратки α-фази титану. У деталях, які було леговано з використанням вказаних режимів обробки із застосуванням легуючого шару з товщиною 100 мкм, у поверхневих шарах титанової матриці була сформована кубічна ГЦК-фаза TiN(C). Формування цієї фази разом зі значною диспергізацією вихідної структури обумовлювало зростання середніх значень мікротвердості оплавленого шару (Фіг. 2, крива 3) порівняно з мікротвердістю еталону приблизно в три рази (Фіг. 2, крива 1). За допомогою цього способу в поверхневих шарах титанових сплавів можна отримувати структуру, до складу якої входять нітриди та/або карбіди титану, що дозволяє отримувати різні значення мікротвердості, тому цей спосіб поверхневого зміцнення титанових сплавів обумовлює зростання зносостійкості та корозійної стійкості готових деталей і виробів. Також він дозволяє проводити локальне зміцнення без значних матеріальних витрат та застосування складних технологічних процедур. ФОРМУЛА ВИНАХОДУ 45 Спосіб лазерного зміцнення поверхні титанових сплавів, що включає нанесення на поверхню деталі легуючої речовини та подальшу лазерну обробку в режимі оплавлення поверхні матриці, який відрізняється тим, що як легуючу речовину використовують клей марки БФ та витримують нанесений шар до його висихання. 3 UA 114036 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 26/00, C07F 7/28

Мітки: сплавів, спосіб, титанових, лазерного, зміцнення, поверхні

Код посилання

<a href="https://ua.patents.su/6-114036-sposib-lazernogo-zmicnennya-poverkhni-titanovikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб лазерного зміцнення поверхні титанових сплавів</a>

Попередній патент: Спосіб виробництва гіркої настоянки

Наступний патент: Спосіб отримання люмінесцентних наночастинок селеніду кадмію

Випадковий патент: Корозійностійка сталь