Спосіб отримання твердого покриття на поверхні сталевих виробів

Номер патенту: 116116

Опубліковано: 10.05.2017

Автори: Костик Вікторія Олегівна, Акімов Олег Вікторович, Костик Катерина Олександрівна, Ідан Алаа Фадил І

Формула / Реферат

Спосіб отримання твердого покриття на поверхні сталевих виробів, що включає попередню обробку поверхні матеріалу та борування, який відрізняється тим, що проводять попередню лазерну обробку поверхні матеріалу з потужністю лазерного випромінювання - 1,0±0,1 кВт, швидкістю пересування лазерного променю - 0,5-1,5 м/хв з наступним боруванням в середовищі полібориду магнію - 80-86 %, активаторами: фтористий натрій (NaF) 7-10 %, фтористий літій (LiF) 7-10 %, при температурах 850-950 °C протягом 30-90 хвилин.

Текст

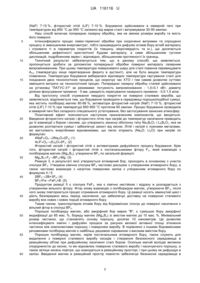

Реферат: Спосіб отримання твердого покриття на поверхні сталевих виробів включає попередню обробку поверхні матеріалу та борування. Проводять попередню лазерну обробку поверхні матеріалу з наступним боруванням в середовищі полібориду магнію, активаторами: фтористий натрій і фтористий літій. UA 116116 U (12) UA 116116 U UA 116116 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії і машинобудування, а саме до комбінованих способів поверхневого зміцнення металів методами хіміко-термічної обробки, зокрема процесами дифузійного насичення атомарним бором сталевих виробів, і може бути використана в багатьох галузях машинобудування для підвищення терміну служби деталей оснащення, експлуатаційних властивостей (твердості, міцності, зносостійкості, корозійної стійкості та ін.) поверхневих дифузійних шарів інструментів, штампувального і пресового обладнання, різних сопел, мундштуків і насадок. Особливістю способу є попередня лазерна обробка поверхні металевих виробів з їх наступною хіміко-термічною обробкою. Відомий "Спосіб отримання твердого покриття з підвищеним опором втомному руйнуванню на поверхні металевого виробу" [1] включає попередню підготовку поверхні виробу інтенсивною пластичною деформацією і подальше нанесення покриття. Інтенсивну пластичну деформацію поверхні виробу здійснюють дискретно за сітчасто-стільниковою схемою з кроком 1-3 мм методом поверхневої пластичної деформації роликом. В основу корисної моделі поставлено задачу зміцнення захисного покриття на поверхні металевих виробів, зокрема виготовлених з м'яких металів або сплавів, при збереженні фізичних і механічних властивостей об'єму металу, шляхом проведення попередньої інтенсивної пластичної деформації зміцненням поверхні дискретним наклепуванням до дисперсного наноструктурного стану. Інтенсивну пластичну деформацію поверхні виробу здійснюють методом поверхневої пластичної деформації роликом (ППДР), а нанесення покриття здійснюють методом вакуумного катодно-дугового осадження. Недоліком способу є те, що він не дозволяє одержати зносостійкий шар на сталевих виробах, а придатний лише для металевих виробів, виготовлених з м'яких металів або сплавів. Окрім цього, здійснення поверхневої пластичної деформації роликом дискретно за сітчастостільниковою схемою ускладнює і подовжує за часом технологічний процес, що призводить до додаткової витрати електроенергії. Відомий "Спосіб отримання твердого покриття на поверхні металевого виробу" включає попередню підготовку поверхні виробу шляхом інтенсивної пластичної деформації методом ультразвукової ударної обробки, а покриття наносять після формування зміцненого нанокристалічного стану поверхні виробу методом вакуумного катоднодугового осадження [2]. Такий процес, без нагріву об'єму металу, дозволяє створювати міцні покриття на поверхні м'яких легкоплавких металів та сплавів, наприклад на основі алюмінію і магнію, хімічними або фізичними методами осадження. Недоліком способу є те, що він не дозволяє одержати виріб з високою контактною і втомною міцністю поверхні в умовах жорсткого трибосилового навантаження, що обумовлено недостатньою товщиною наклепаного шару підкладки, розподілом напружень в ній, а також він не дозволяє одержати достатньої товщини зносостійкий шар на сталевих виробах. Окрім цього, здійснення попередньої підготовки поверхні виробів шляхом інтенсивної пластичної деформації методом ультразвукової ударної обробки призводить до додаткової витрати електроенергії і наявності додаткового дорогого обладнання. Найбільш близьким до заявленого по технічній суті і призначенню є "Способ борирования углеродистой стали" [3]. Відомий спосіб включає формування боридного шару при температурі 940 °C тривалістю 3 години в контейнері з плавким затвором з насичуючою сумішшю, яка складається з 97 % В4С і 3 % KBF4. Перед боруванням проводять попередню обробку -3 4 електронним пучком в вакуумі (Р=210 Па) протягом 30 с при питомій потужності (45)10 2 Вт/см , що дозволяє збільшити швидкість формування боридного шару і отримати більшу товщину шару за рахунок збільшення кількості дефектів кристалічної будови в тонкому поверхневому шарі при обробці поверхні електронним пучком. Основним і суттєвим недоліком найближчого аналога є висока температура борування 940 °C і тривалість процесу до 3 годин, що збільшує енергоємність, при цьому отримане покриття має недостатню товщину (до 110-115 мкм на зразках зі сталі Ст3 та 90-95 мкм на зразках зі сталі 45), що не забезпечує високі експлуатаційні властивості виробів. Задача корисної моделі полягає в удосконаленні відомого способу обробки виробів в наступному боруванні таким чином, щоб, уникнувши деформування виробів, інтенсифікувати процес ХТО, отримати покриття більшої товщини і з кращими показниками експлуатаційних властивостей сталевих виробів, зниження трудомісткості процесу і поліпшення умов праці при насичені поверхні деталей бором. Поставлена задача вирішується тим, що за відомим способом ХТО виробів, що включає обробку поверхні виробів та подальшу ХТО, згідно з корисною моделлю, проводять попередню лазерну обробку поверхні сталевих виробів з потужністю лазерного випромінювання 1,00,1 кВт, швидкістю пересування лазерного променю 0,5-1,5 м/хв та наступним боруванням в порошкоподібній суміші, яка містить поліборид магнію 80-86 %, активатори фтористий натрій 1 UA 116116 U 5 10 15 20 25 30 35 40 45 50 55 60 (NaF) 7-10 %, фтористий літій (LiF) 7-10 %. Борування здійснювали в камерній печі при температурах від 850 °C до 950 °C залежно від марки сталі і витримували 30-90 хвилин. Наш спосіб включає попередню лазерну обробку, яка не змінює розміри виробу та якість його поверхні. Інтенсифікувати процес хіміко-термічної обробки при скороченні витримки та спрощенні процесу зі зменшенням енерговитрат, тобто пришвидшити дифузію атомів бору вглиб матеріалу і отримати ті ж параметри покриттів (їх товщину, мікротвердість та ін.), що досягається збільшенням дефектності кристалічної будови матеріалу, а саме збільшенням густини дислокацій, подрібненням зерен і, відповідно, збільшенням протяжності їх границь. Технічний результат забезпечується тим, що в даному способі, що заявляється, пропонується зробити за допомогою попередньої обробки поверхні матеріалу лазерним випромінюванням. При цьому температура поверхневого шару для сталі повинна перевищувати АC3 (температуру кінця перетворення фериту в аустеніт), але не бути вищою температури плавлення. Температура борування вибиралася відповідно температури гартування сталі для поєднання двох технологічних процесів, що скорочує час ХТО і тим самим дозволяє суттєво зменшити витрати на технологічний процес. Попередню лазерну обробку сталей здійснювали на установці "ЛАТУС-31" за режимами: потужність випромінювання - 1,00,1 кВт, діаметр ділянки фокусування променю - 5 мм, швидкість пересування лазерного променю - 0,5-1,5 м/хв. Від прототипу спосіб отримання твердого покриття на поверхні сталевих виробів, що заявляється, відрізняється тим, що борування проводили в середовищі порошкоподібної суміші, яка містить поліборид магнію 80-86 %, активатори фтористий натрій (NaF) 7-10 %, фтористий літій (LiF) 7-10 % при температурі 850-950 °C протягом 60 хвилин. Процес борування проводили в камерній печі без складного спеціального устаткування, без застосування захисних атмосфер. Позитивний ефект пояснюється наступним призначенням компонентів, що вводяться. Введення фтористого натрію і фтористого літію при нагріві до температур насичення приводить до їх взаємодії з бором і киснем, що утворюють захисну оболонку типу Na 2B4O7 і Li2В4О7, яка не дозволяє розтікатися суміші і забезпечує захист від кисню. Літій і натрій є лужними металами, які виступають енергійними відновниками, що легко згорають (Na 2O, Li2O) при нагріві по формулах: 4NaF+O2→2Na2O+2F2; (1) 4LiF+O2→2Li2O+2F2. (2) Фтористий натрій і фтористий літій є активаторами дифузійного процесу борування. Крім того, фтористий натрій і фтористий літій є постачальниками фтору F 2, який взаємодіє з поліборидом магнію (MgmBn), утворюючи BF3 по загальній формулі: MgmBn+F2→BF3+Mg. (3) Реакція 3, в результаті якої утворюється атомарний бор, проходить в основному з участю сполуки BF3. Утворена хімічна сполука BF3 частково дисоціює з утворенням атомарного бору, а також частково взаємодіє з нагрітою поверхнею заліза з утворенням атомарного бору по формулах 4 і 5: 2BF3→2В+3F2; (4) BF3+Fe→FeF3+В. (5) Продуктом реакції 5 є сполука FeF3, яка є хімічно нестійкою і відразу ж розпадається з утворенням вільного фтору. Фтор знову взаємодіє з поліборидом магнію, утворюючи BF 3, після чого знову повторюється процес отримання атомарного бору. Ці реакції носять замкнутий цикл і діють безперервно весь період насичення, що забезпечує доставку на поверхню сталевого виробу все нових і нових порцій атомарного бору. Таким чином, транспортером атомів бору від боровмісних сполук до поверхні насичення є вільний фтор в сполуці BF3. Порошок полібориду магнію, або аморфний бор марки "В", є сумішшю бору аморфної модифікації до 85 мас. %, бориду магнію (MgmBn) зі змістом магнію до 10 мас. %.Мінімальний розмір частинок, що становлять основу порошку, досягає 10 нанометрів. Це дозволяє інтенсифікувати хімічні і дифузійні процеси за рахунок великої активної площі зіткнення частинок між компонентами порошку і поверхнею виробу. В порівнянні з іншими боровмісними речовинами поліборид магнію є найбільш дешевою сировиною з високим вмістом бору. Порошок полібориду магнію, окрім постачальника атомарного бору, також служить для видалення з поверхні сталевого виробу оксидів і створення безокисного середовища в реакційному об'ємі при дифузійному насиченні сталі бором. Оскільки магній володіє великою спорідненістю до кисню, то він відновлює поверхню сталевого виробу і насичуючого порошку, а також зв'язує кисень повітря, що знаходиться в реакційному просторі, і при цьому не дифундує в залізо. Введення магнію в реакційний простір повністю забезпечує безокисне середовище в 2 UA 116116 U 5 даному об'ємі. Крім того, магній, що знаходиться в насичуючій суміші, після окислення (MgO) служить інертним додатком, який оберігає порошок від спікання, дозволяє інтенсифікувати процес насичення, підвищити його насичуючу здатність, а також виключити налипання суміші на поверхню борованих виробів. Приклад реалізації способу. Було досліджено вплив попередньої лазерної обробки та кінцевого борування на структуру, товщину, фазовий склад, мікротвердість поверхневих шарів зразків на сталі 38 × 2МЮА методами металографічного аналізу з використанням металографічного мікроскопу МИМ-7 з цифровою приставкою, ДРОН-3, ПМТ-3. Результати досліджень наведені в таблиці. 10 Таблиця Параметри поверхневих шарів Вид обробки Борування без лазерної обробки Борування після лазерної обробки при швидкості пересування лазерного променю 15 20 25 30 35 40 45 Швидкість пересування Товщина обробленого лазерного променю, м/хв лазером шару, мм Товщина борованого шару, мм 0,070-0,073 0,5 0,75 1,0 1,25 1,5 0,41 0,33 0,27 0,23 0,20 0,140 0,113 0,097 0,082 0,075 Аналіз отриманих результатів показав, що після лазерної обробки має місце подрібнення зеренної структури поверхневих шарів сталі 38 × 2МЮА, а після наступного борування отримаємо боридний шар більшої товщини (до 0,140 мм) і більшої мікротвердості (до 22,5 ГПа) у порівнянні з чисто борованими ділянками (без попередньої лазерної обробки), на яких товщина дифузійного шару не перевищувала 0,070-0,073 мм, а мікротвердість - 18-20 ГПа (Таблиця). Це пояснюється полегшенням дифузії атомів бору і підвищенням його розчинності, внаслідок утворення більш дефектної структури металу після лазерного опромінювання (підвищення густини дислокацій, подрібнення зерен і збільшення протяжності їх границь, отримання ультрадисперсних розорієнтованих зерен). Аналогічний вплив попередньої лазерної обробки фіксували при боруванні сталей 40, 40Х та 18ХГТ. Рентгеноструктурний фазовий аналіз досліджуваних сталей виявив наявність боридів та αFe. З приведених результатів витікає, що запропонований спосіб отримання твердого покриття на поверхні сталевих виробів забезпечує у порівнянні з відомими такі переваги: - збільшує швидкість отримання дифузійних шарів в 2-3 рази; - підвищує експлуатаційні властивості сталевих виробів; - суттєво знижує трудомісткість процесу при значній економії електроенергії за рахунок виключення використання додаткового дорогого термічного обладнання; - можливість проведення процесу борування в звичайній окислювальній атмосфері без спеціального устаткування і без герметизації, без застосування захисних атмосфер; - підвищує технологічність і поліпшення умов праці. Застосування технології борування сталевих виробів, що пропонується, дозволить суміщати хіміко-термічну обробку (борування) з операцією термообробки (гартування), що підвищить термін служби деталей оснащення, експлуатаційних властивостей дифузійних шарів інструментів, штампувального і пресового устаткування. У сукупності ці переваги заявленого способу отримання твердого покриття на поверхні сталевих виробів забезпечують значний екологічний, соціальний та економічний ефекти. Джерела інформації: 1. Пат. 98452 Україна, МПК С23С 14/00. Спосіб отримання твердого покриття з підвищеним опором втомному руйнуванню на поверхні металевого виробу /Кіндрачук М.В., Духота О.І., Кудрін А.П., Тісов О.В., Мікосянчик О.О., Науменко І.О. - № u201412654; заяв. 25.11.2014; опубл. 27.04.2015, Бюл. № 8. 2. Пат. 75866 України, МПК С23С 14/00, С23С 14/02. Спосіб отримання твердого покриття на поверхні металевого виробу /Васильєв М.О., Панарін B.C., Сидоренко С.І., Волошко С.М., Бурмак А.П. - № u201208822; заявл. 17.07.2012; опубл. 10.12.2012, Бюл. № 23. 3 UA 116116 U 5 3. Пат. 2293789 Российская Федерация, МПК С23С 8/70, С23С 8/02. Способ борирования углеродистой стали /Сизов И.Г., Прусаков Б.А., Новакова Α.Α., Корнилова Α.Α.; заявитель патентообладатель Государственное образовательное учреждение высшего профессионального образования Восточно-Сибирский государственный технологический университет. -№ 2005123677/02; заявл. 25.07.2005; опубл. 20.02.2007, Бюл. № 5. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 Спосіб отримання твердого покриття на поверхні сталевих виробів, що включає попередню обробку поверхні матеріалу та борування, який відрізняється тим, що проводять попередню лазерну обробку поверхні матеріалу з потужністю лазерного випромінювання - 1,0±0,1 кВт, швидкістю пересування лазерного променю - 0,5-1,5 м/хв з наступним боруванням в середовищі полібориду магнію - 80-86 %, активаторами: фтористий натрій (NaF) 7-10 %, фтористий літій (LiF) 7-10 %, при температурах 850-950 °C протягом 30-90 хвилин. 15 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23K 26/00, C23C 8/26, C23C 8/02

Мітки: отримання, спосіб, виробів, сталевих, поверхні, твердого, покриття

Код посилання

<a href="https://ua.patents.su/6-116116-sposib-otrimannya-tverdogo-pokrittya-na-poverkhni-stalevikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання твердого покриття на поверхні сталевих виробів</a>

Попередній патент: П’єзоелектричний вимірювальний перетворювач механічної вібрації

Наступний патент: Сплав на основі заліза з ефектом пам’яті форми

Випадковий патент: Пристрій для скручування проводів