Спосіб відцентрового відливання заготовок роликів машин безперервного відливання заготовок

Номер патенту: 29555

Опубліковано: 15.11.2000

Автори: Алексієнко Георгій Якович, Остапенко Георгій Леонідович, Федосов Володимир Гарольдович, Хацкелян Ігор Павлович

Текст

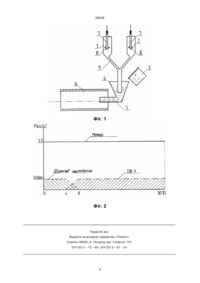

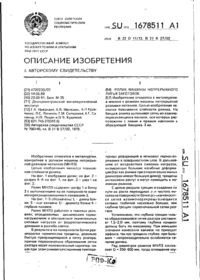

Спосіб відцентрового відливання заготовок роликів машин безперервного відливання заготовок, який включає заливання до виливниці, що обертається, розплаву мета лу мартенситно-феритного класу із вве денням до розплаву перед заливанням його у виливницю порошкоподібних модифікуючих до бавок до утворення зовнішнього шару за готовки і введення порошку заліза, який відрізняє ться тим, що після утворення зовнішнього шару заго товки порошкоподібні модифі куючі добавки продовжують вводити до розплаву металу, рівномірно зменшуючи їх ви трату до н уля, при одночасному вве денні до розплаву порошку заліза, збільшуючи рівномірно його витрату у цей проміжок часу до 1,5-3,0 % кількості металу, що заливається, за секунду, до утворення проміжного ша ру суміші порошку модифікуючої добавки і порошку заліза товщи ною 2-4 мм з продовженням введення порошку заліза до завершення процесу заливання металу до виливниці. В.Ш. (13) 29555 (11) UA модифікатора, а частинки карбіду вольфраму забезпечува ли зносостійкість сталі. Частинки порошку заліза виконували роль мікрохо лодильників і сприяли утворенню в розплаві металу до даткових активних центрів кристалізації і керували формуванням структури литого мета лу. Введення порошкоподібних модифікуючих добавок і порошку заліза забезпечує підвищення зносостійкості і термостійкості роликів МНЛЗ. Недоліком відомого способу відцентрового відливання заготовок роликів МНЛЗ є відносно низька стійкість до термічних напруг, які виникають по глибині бандажа ролика МНЛЗ. Циклюючий перепад температур (400-700°С), наявний у зоні перехо ду шару суміші карбіду вольфраму і хромонікелевого сплаву до ша ру з порошком заліза, створює несприятливі умови дії напруги на метал у цій зоні. Різні коефіцієнти об'ємних і лінійних розши рень у шарах можуть викликати утворення мікро- і макротріщин у цій зоні, і може статися руйнування чи навіть відшарування зовнішнього ша ру бандажа ролика МНЛЗ. В основу ви нахо ду покладено завдання: у способі відцентрового відливання загото вок роликів МНЛЗ, шляхом унеможливлення утворення межі розділу між шарами у металі з різними по (19) Винахід належить до ливарного виробництва, зокрема, до технології відцентрового суспензійного (композиційного) відливання заго товок роликів нульової секції і зони вторинного охо лодження МНЛЗ. Відомий спосіб відцентрового відливання заготовок роликів МНЛЗ (Сборник научных тр удов, АН УССР, Институт проблем литья, "Центробежное литье - прогрессивный технологический процесс производства тр уб и за готовок ответственного назначения", Киев, 1990, с.56-59). Спосіб полягає в то му, що до розплаву жаростійкого легованого металу мартенситно-феритного класу, перед його вве денням у ви ливницю, що обертається, вводили порошкоподібні добавки суміші карбіду вольфраму і хромонікелевого сплаву до утворення зовнішнього шару заготовки глибиною 5-8 мм з подальшим введенням порошку заліза ПЖ-4 упродовж усього ча су заливання розплаву металу у ви ливницю. Як вихідний метал використали сталь, що містить, % (за масою): 0,05-0,12 С; < 0,6 Mn; < 0,4 Si;12-14 Cr; 1,6-2,2 Ni; 1,2-1,8 Ma; 0,2-0,4 V; 0,350,56 Nb; 0,005-0,01 P3M. Порошкоподібні хромонікелеві добавки у процесі кристалізації грали роль охолоджувача і C2 ____________________ 29555 рошкоподібними добавками і, отже, стабілізації температур них напруг між шарами в бандажі ролика МНЛЗ, за рахунок згладження об'ємних і лінійних розширень у шарах, що мають різні коефіцієнти розши рень при термоциклюванні у процесі експлуа тації роликів, унеможливити утворення тріщин між шарами в бандажі ролика МНЛЗ по їх глибині. Поставлене завдання вирішується тим, що в способі відцентрового відливання заготовок роликів машин безперервного відливання (МНЛЗ), який включає в собі заливання до виливниці, що обертається, розплаву жаростійкого металу мартенситно-феритного класу із введенням до розплаву перед заливанням його у виливницю порошкоподібних модифі куючих добавок до утворення зовнішнього ша ру заготовки і введення до розплаву металу порошку заліза, згідно з винахо дом, після утворення зовнішнього ша ру до розплаву продовжують вво дити порошкоподібні модифікуючі добавки, рівномірно зменшуючи їх витрату до нуля при одночасному введенні до розплаву порошку заліза, збільшуючи рівномірно його витрату в цей проміжок часу до 1,5-3,0 % кількості розплаву мета лу, що заливається, за секунду, до утворення проміжного ша ру в заготовці суміші порошкоподібних добавок і порошку заліза товщиною 2-4 мм з продовженням введення порошку заліза до завершення процесу заливання розплаву металу до виливниці. Утворення проміжного шару (підшару) між зовнішнім шаром у заго товці з порошкоподібними модифікуючими добавками і шаром з порошком заліза забезпечує стабілізацію об'ємних і лінійних розширень по глибині шарів бандажа ролика, які виникають внаслідок температур них напруг, наявних при контакті ролика з безперервною литою заготовкою і внутрішнім охолодженням ролика водою. Стабілізація розширень у шарах відбувається через відсутність чіткої межі між шарами, що мають різні коефіцієнти об'ємних і лінійних розширень. Згладжування цих коефі цієнтів досягається за рахунок плавного перехо ду від шару з порошкоподібними модифі куючими добавками до шару з добавками порошку заліза протягом часу, достатнього для утворення проміжного шару (підшару) товщи ною 2-4 мм. Плавність перехо ду від шару до ша ру досягається рівномірною пропорційною зміною пропорцій модифі куючих добавок і добавок порошку заліза. При товщи ні проміжного шару менш ніж 2 мм досягти стабілізації, вказаного ефекту важко, оскільки при такій незначній глибині досягти плавного переходу від ша ру до ша ру че рез короткий час утво рення шару у процесі відливання у виливниці (2-3 с) неможливо. Збільшення товщи ни проміжного ша ру більш ніж 4 мм не має значного впливу на стабілізуючий ефект, оскільки перепад температур по глибині ролика у процесі його експлуа тації в цій зоні уже незначний і не є небезпечним для утворення різких об'ємних і лінійних розширень. Крім того, при збільшенні товщи ни проміжного шару збільшується витрата легованих і (або) модифі куючих до бавок, що призводить до збільшення вартості ролика МНЛЗ. Оптимальна товщина проміжного ша ру ста новить 3 мм. Як розплав металу, який вводили до виливниці, що обертається, використа ли сталь мартенситно-феритного класу, котра містить, % (за масою): 0,05-0,12 вуглецю; 0,1 - 0,6 марганцю; 0,1 0,4 кремнію; 12-14 хрому; 1,6-2,2 нікелю; 1,2-1,8 молібдену; 0,2-0,4 ванадію; 0,35-0,55 ніобію; 0,005-0,01 РЗМ. Як модифікуючу до бавку ви користали порошок діоксиду цирконію. Відливали заготовку ролика МНЛЗ із зовнішнім діаметром 150 мм, довжиною 100 см, товщи ною стінки 40 мм, масою 100 кг. На фіг. 1 схе матично показано заливний пристрій; на фіг. 2 - графік заливання металу, порошку діоксиду цирконію і порошку заліза (ПЖ-4). В ємність 1 (фіг.1) завантажували порошок діоксиду цирконію, в ємність 2 - порошок заліза. Заливання розплаву металу здійснювали з ковша 3 у заливну чашу 4 і розплав металу по носку 5 потрапляв до виливниці 6, що обертається (температура розплаву металу 1570-1580°С). У момент початку заливання металу у заливну чашу 4 здійснювали подачу порошку оксиду цирконію в чашу 4, при цьому піднімали порожнистий шток 7 з конічною насадкою 8 ємності 1, утворюючи щі линний зазор, через який за допомогою інертного газу (аргону), котрий вдмухували у порожнистий шток, порошок подавався по трубі 9 до заливної чаші 4. Ре гулювання витрати подачі порошку оксиду цирконію здійснювали шляхом зміни тиску газу і піднімання штока 7 з насадкою 8. Порошок діоксиду цирконію вводили до чаші 4 із витратою 66 г/с протягом 4 секунд заливання мета лу (фіг.2) до утворення зовнішнього шару за готовки ролика МНЛЗ гли биною 3 мм. Після 4 секунд з моменту початку заливання металу в ча шу 4 витрата діоксиду цирконію, що вво дився, плавно зменшували до нуля протягом подальших 4 секунд. Одночасно після 4 секунд з моменту початку введення діоксиду цирконію в чашу 4 подавали порошок заліза, плавно збільшуючи його витрату протягом 4 секунд до 66 г/с, що складає 2° від об'єму металу, що заливався, у подальші 26 секунд (час заливания металу до виливниці складав 30 секунд). Регулювання подачі порошку заліза здійснювали аналогічно регулюванню подачі порошку діоксиду цирконію. Витрата металу складав 3,3 кг/с (фіг.2). Після одержання проміжного шару суміші порошків діоксиду цир конію і заліза товщи ною 3 мм порошок заліза продовжували вводити у чашу 4 до завершення заливання мета лу до ви ливниці. Пропонова ний винахід дозволить подовжити термін служби роликів, особливо "0" секції МНЛЗ за рахунок унеможливлення утворення тріщин в процесі термічних напруг, які виникають внаслідок перепаду температур по глибині роликів у процесі їх експлуатації. Планується застосування винахо ду на металур гійному комбінаті "Азовсталь". 2 29555 Фіг. 1 Фіг. 2 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of centrifugal casting of billets of rollers of machines for continuous casting of billets

Автори англійськоюHatskelian Ihor Pavlovych, Fedosov Volodymyr Haroldovych, Ostapenko Heorhii Leonidovych, Aleksiienko Heorhii Yakovych

Назва патенту російськоюСпособ центробежного литья заготовок роликов машин непрерывного литья заготовок

Автори російськоюХацкелян Игорь Павлович, Федосов Владимир Гарольдович, Остапенко Георгий Леонидович, Алексеенко Георгий Яковлевич

МПК / Мітки

МПК: B22D 13/02

Мітки: відливання, безперервного, спосіб, відцентрового, машин, роликів, заготовок

Код посилання

<a href="https://ua.patents.su/3-29555-sposib-vidcentrovogo-vidlivannya-zagotovok-rolikiv-mashin-bezperervnogo-vidlivannya-zagotovok.html" target="_blank" rel="follow" title="База патентів України">Спосіб відцентрового відливання заготовок роликів машин безперервного відливання заготовок</a>

Попередній патент: Шаруватий матеріал

Наступний патент: Прокатна кліть

Випадковий патент: Пристрій для вирощування хлібопекарських дріжджів