Спосіб виготовлення виливків по моделям, що газифкуються, з кристалізацією під тиском

Номер патенту: 1183

Опубліковано: 30.12.1993

Автори: Шинський Олег Йосипович, Шульга Василь Тимофійович, Єфімов Віктор Олексійович, Сінчугов Олександр Юр'євич, Валігура Анатолій Іванович, Черненко Надія Георгієвна, Примак Іван Никонорович

Формула / Реферат

Способ получения отливок по газифицируемым моделям с кристаллизацией под давлением, включающий размещение модельного блока в контейнере, заполнение его несвязанным формовочным материалом и его уплотнение вибрацией, герметизацию и вакуумирование контейнера, и заливку металла в камеру прессования, отличающийся тем, что в донной части контейнера соосно с камерой прессования размещают поршень, в котором после заливки металла возбуждают колебания с частотой 50…100 Гц и амплитудой 0,5...0,8 мм, а при достижении металлом в камере прессования температуры, равной 1,05...1,15 температуры ликвидуса, поршень перемещают до полного выдавливания металла из нее со скоростью 0,01...0,1 м/с с усилием, превышающим газовое давление в форме в 3...5 раз, после чего усилие на поршень увеличивают в 10...100 раз и выдерживают его до завершения кристаллизации отливки, далее поршень отводят в исходное положение и повторно возбуждают в нем колебания с частотой 50...100 Гц и амплитудой 1,5...5 мм и поддерживают их в течение времени, равного 0,1...0,3 времени полного охлаждения отливки, после чего ее извлекают из контейнера.

Текст

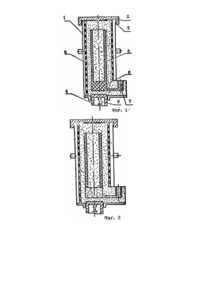

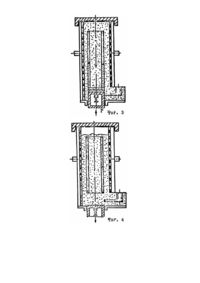

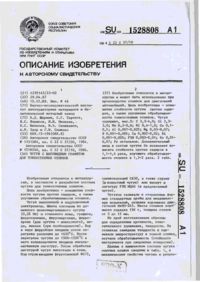

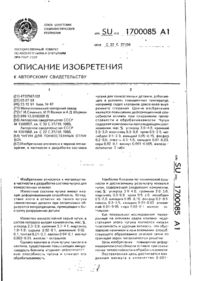

Изобретение относится к области литейного производства и может быть использовано для производства отливок из черных и цветных сплавов с кристаллизацией под давлением с применением газифицируемых моделей. Известен способ литья с кристаллизацией под давлением, включающий заливку металла в форму, приложение усилия на металл и выдержку под давлением [1]. Усилие прессования увеличивают во времени по линейному закону до оптимальной величины к концу выдержки отливки под давлением. Прессование с возрастающим усилием создает в жидком металла давление до конца затвердевания и в некоторой мере увеличивает срок службы пресс-форм. Недостатком известного способа являются ограниченные возможности при получении сложных по конфигурации отливок, высокая трудоемкость изготовления и значительная стоимость пресс-форм, а также недостаточная их стойкость. Наиболее близким по технической сущности и достигаемому результату является способ литья под низким давлением [2]. Способ предусматривает использование разовой модели, например полистироловой. Модель заформовывают в опоке с цирконовым песком или другим несвязанным формовочным материалом. При необходимости предусмотрена возможность вакуумирования формы. Для воздействия на металл используют воздух или азот, подаваемые под избыточным давлением 0,2-0,7 атм. Недостатками известного способа являются низкий выход годного и неудовлетворительные характеристики материала отливок при литье металлических расплавов с низкой жидкотекучестью и высокой вязкостью вследствие недостаточного уровня избыточного давления по отношению к газовому давлению в форме. Другим недостатком способа является образование пригара на поверхности отливок и как следствие - увеличение их шероховатости в результате прочного сцепления частиц песка с металлом. В основу изобретения положена задача - создать такой способ получения отливок по газифицируемым моделям с кристаллизацией под давлением, который обеспечивал бы повышение выхода годного, качества отливок и их прочностных характеристик за счет снижения шероховатости поверхности и предотвращения пригара. Поставленная задача достигается тем, что способ получения отливок по газифицируемым моделям с кристаллизацией под давлением, включающий размещение модельного блока в контейнере, заполнение его несвязанным формовочным материалом и его уплотнение вибрацией, герметизацию и вакуумирование контейнера, и заливку металла в камеру прессования, согласно изобретению, предусматривает размещение поршня в донной части контейнера соосно с камерой прессования, в котором после заливки металла возбуждают колебания с частотой 50...100 Гц и амплитудой 0,5...0,8 мм, при достижении металлом в камере прессования температуры, равной 1,05...1,15 температуры ликвидуса, поршень перемещают до полного выдавливания металла из нее со скоростью 0,01...0,1 м/с с усилием, превышающим газовое давление в форме в 3...5 раз, после чего усилие на поршень увеличивают в 10...100 раз и выдерживают его до завершения кристаллизации отливки. Далее поршень отводят в исходное положение и повторно возбуждают в нем колебания с частотой 50...100 Гц и амплитудой 1,5...5 мм и поддерживают их в течение времени, равного 0,1...0,3 времени полного охлаждения отливки, после чего ее извлекают из контейнера. Технический результат использования предлагаемого способа выражается в повышении выхода годного, качества отливок за счет снижения шероховатости поверхности и предотвращения пригара. Устройство для реализации изобретения схематически изображено на фиг. 1-4. Устройство содержит открытый сверху контейнер 1. в донной части которого выполнено сквозное отверстие, крышку 2, герметизирующий элемент 3, поршень 4, модель 5 отливки, модель 6 камеры прессования, модель 7 литниковой системы, несвязанный формовочный материал 8, упрочняемый вакуумированием, и вибратор 9. Способ осуществляют следующим образом. В отверстие донной части контейнера 1 устанавливают поршень 4, после чего в нем заформовывают блок газифицируемых моделей 5-7 несвязанным формовочным материалом 8. При формовке модель 6 камеры прессования размещают соосно с отверстием в донной части контейнера. Затем производят виброуплотнение формовочного материала, после чего контейнер 1 герметизируют синтетической пленкой 3, накрывают крышкой 2 и подключают к вакуумной системе (фиг. 1). При достижении в форме остаточного давления 0,04-0,02 МПа в литниковый канал 7 заливают дозированную порцию металла, который газифицирует модель 6 камеры прессования и заполняет образовавшуюся при этом полость (фиг. 2). После окончания заливки в поршне 4 возбуждают виброколебания частотой 50...100 Гц и амплитудой 0,5...0,8 мм путем включения вибратора 9. В результате виброобработки происходит очищение жидкого металла, находящегося в камере прессования, от неметаллических включений и газов. При достижении металлом в камере прессования температуры, равной 1,05...1,15 температуры ликвидуса, поршень перемещают до полного выдавливания металла из нее со скоростью 0,01...0.1 м/с. Величину усилия прессования выбирают таким образом, чтобы она в 3-5 раз превышала газовое давление в форме. По мере выдавливания металла из камеры прессования модель 5 газифицируется и металл заполняет образовавшуюся полость формы, при этом газообразные продукты термодеструкции газифицируемой модели удаляются из формы через вакуумную систему (фи г. 3). После этого усилие на поршень увеличивают в 10...100 раз и выдерживают его до завершения кристаллизации отливки. В результате наложения давления на кристаллизующийся металл предотвращается проникновение в него жидкой и парогазовой фаз, образовавшихся при термодеструкции материала модели. Кроме того, под действием давления сферолиты жидкой полимерной фазы деформируются в тонкую пленку, что предотвращает локальное скопление продуктов термодеструкции на поверхности отливки. Далее поршень отводят в исходное положение и повторно возбуждают в нем колебания с частотой 50...100 Гц и амплитудой 1,5...5,0 мм и поддерживают их в течение времени, равного 0,1...0,3 времени полного охлаждения отливки, после чего ее извлекают из контейнера. В результате перемещения поршня в первоначальное положение в нижней части контейнера образуется полость, заполняющаяся самопроизвольно оседающим формовочным материалом (фиг. 4). Виброколебания поршня передаются частицам формовочного материала, приводя их в движение относительно поверхности отливки. Благодаря абразивному воздействию формовочного материала предотвращается образование механического пригара и снижается шероховатость поверхности отливки. Пример. Отливку массой 15 кг (фитинг) получают из чугуна ВЧ 45-5 по следующему режиму: заливка металла в течение 20-25 с при температуре 1410°С. После окончания заливки в поршне возбуждают колебания частотой 75 Гц с амплитудой 0,65 мм, а при достижении металлом температуры 1350 С поршень начинают перемещать со скоростью 0,06 м/с с усилием 0,5 МПа. После полного выдавливания металла из камеры прессования давление увеличивают до 27,5 МПа и выдерживают 45 с. Затем поршень возвращают в исходное положение и повторно возбуждают колебания частотой 75 Гц с амплитудой 3,5 мм в течение 90 с, после чего отливку удаляют. Данные о влиянии технологических параметров процессов, связанных с получением отливки по газифицируемым моделям с кристаллизацией под давлением, на технико-экономические характеристики способа применительно к фитингам (масса 15 кг, материал ВЧ 45-5, Тликв. = 1227°С; = 450 с; газовое давление в форме Рг = 0,125 МПа) приведены в табл. 1-4. Из приведенных данных видно, что при получении отливок по газифицируемым моделям с кристаллизацией под давлением с использованием предлагаемых технологических параметров способа улучшаются техникоэкономические показатели отливок по сравнению с известным способом: выход годного увеличивается на 1520%, прочность при растяжении повышается на 10-15%, шероховатость поверхности уменьшается на 20-30%, а также предотвращается образование пригара.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing of ingots by consumable patterns with crystallization under pressure

Автори англійськоюShynskyi Oleh Yosypovych, Yefimov Viktor Oleksiiovych, Valihura Anatolii Ivanovych, Prymak Ivan Nykonorovych, Chernenko Nadiia Heorhiievna, Sinchuhov Oleksandr Yurievych, Shulha Vasyl Tymofiiovych

Назва патенту російськоюСпособ изготовления отливок по газифицируемым моделям с кристаллизацией под давлением

Автори російськоюШинский Олег Иосифович, Ефимов Виктор Алексеевич, Валигура Анатолий Иванович, Примак Иван Никонорович, Черненко Надежда Георгиевна, Синчугов Александр Юрьевич, Шульга Василий Тимофеевич

МПК / Мітки

МПК: B22D 18/04, B22C 9/04

Мітки: газифкуються, спосіб, моделям, тиском, кристалізацією, виливків, виготовлення

Код посилання

<a href="https://ua.patents.su/6-1183-sposib-vigotovlennya-vilivkiv-po-modelyam-shho-gazifkuyutsya-z-kristalizaciehyu-pid-tiskom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення виливків по моделям, що газифкуються, з кристалізацією під тиском</a>

Попередній патент: Зважувальний пристрій

Наступний патент: Вихідний оптичний пристрій світомузичної установки

Випадковий патент: Композиція інгредієнтів на основі міксованих олій органічних для оздоровчого засобу з природними цілющими властивостями "щаслива родина"