Спосіб безперервної розливки сталі через секційний проміжний ківш

Номер патенту: 12981

Опубліковано: 28.02.1997

Автори: Троцан Анатолій Іванович, Бродецький Ігор Леонідович, Лоік Валерій Петрович, Ніколаєв Геннадій Андрійович, Поживанов Михайло Олександрович, Юшко Ігор Олегович, Бєлов Борис Федорович, Носоченко Олег Васильович, Лоік Михайло Петрович

Формула / Реферат

(57)1. Способ непрерывной разливки стали через секционный промежуточный ковш, включающий подачу металла из приемной секции промежуточного ковша посредством вертикального металлопровода в его разливочную секцию и обработку металла в вертикальном метаплопроводе инертным газом и реагентами, отличающийся тем, что реагенты и инертный газ подают в вертикальный металлопровод во встречных направлениях с расходом, соответственно

m1 = K1V и m2 = K2V,

где К1 - эмпирический коэффициент, равный 0,4726 .. 4,7260 кг/м;

К2 - эмпирический коэффициент, равный 3,70 .. 4,18 нм3/мин;

V - скорость разливки, м/мин.

2. Способ по п. 1, отличающийся тем, что реагенты вводят с помощью порошковых проволок.

Текст

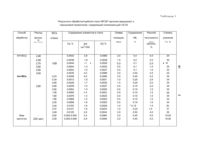

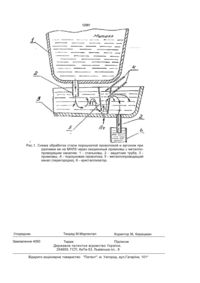

1. Способ непрерывной разливки стали через секционный промежуточный ковш, включающий подачу металла из приемной секции промежуточного ковша посредством вертикального металлопровода D его разливочную секцию и обработку металла в вертикальном метаплопроводе инертным газом и реагентами, о т л и ч а ю щ и й с я тем, что реагенты и инертный газ подают в вертикальный металлопровод во встречных направлениях с расходом, соответственно 2. Способ по п. 1, о т л и ч а ю щ и й с я £ тем, что реагенты вводят с помощью порош- ~ ковых проволок. Изобретение относится к металлургии, в частности, к непрерывной разливке металлов и сплавов. При непрерывной разливке стали используют секционный промежуточный ковш (авт.св. Nh 1156827 Б.из. N? 19, 1985) как самостоятельный агрегат для внепечной обработки металла химически активными реагентами (РЗМ, ЩЗМ и др.). Сущность данного способа, взятого в качестве анапога, заключается о том, что а приемной секции наводится рафинировочный шлак, а в разливочной секции синтетический шлак, содержащий компоненты микролегирующих элементов, куда дополнительно порошковыми лентами (проволоками) вводят еще микролегирующие элементы для очищения с их помощью границ зерен от охрупчиваю щих включений. Однако этот способ имеет ограниченное применение, т.к. не позволяет0 решить вопрос глубокого рафинирования и дегазации стали. В качестве прототипа взято авт ев СССР N: 1508433, кл. В 22 D 11, где используется промежуточный ковш с приемной и разливочной секциями, соединенными герметизированным вертикальным металлопроводом, осна ще иным системой пакуумирования Металлопроводящий канал с увеличивающимся сечением по высоте, соединен в нижней части с приемной секцией горизонтальным каналом, а в верхней - щелевым каналом направленным вверх подуглом(20±10п)к горизонту, с разливочной секцией. Металл обрабатывается порошковыми реагентами в сгруе инертного ГЛ1 = KiV И ГЛ2 = K2V, где Кі - эмпирический коэффициент, равный 0,4726...4,7260 кг/м; Кг ~ эмпирический коэффициент, равный 3,70 ..4J8 нм3/мин; V - скорость разливки, м/мин. с» О 12981 газа через форму в нижней части вертикального металлопроволящего канала. Недостатком данного способа разливки стали чвляется неполное рафинирование металла по неметаллическим включениям и Б вредным гззам, относительная низкая сте пень усвоения вводимых химически актив ных элементов с целью микролегирования ими стали, а также неравномерное распре деление микролегирующих элементов в ста- 10 ли из-за несовершенства способа ввода порошкообразных реагентов в струе аргона {комкование порошков, затягивание фурмы, ИР контролируемость расхода вводимых до бавок). 15 Целью предлагаемого изобретения является пооь'шение качества непрерывнолитого м етал л а, степ ени ус воения мпкролегирующих элементов, получения стабильного их содержания в заданных уз- 20 ких пределах Поставленная задача достигается тем. что реагенты (микролегирующие элементы) и инертный газ подаются во встречных направлениях в вертикальный металлопрово- 25 дрщий канал с расходом в зависимости от скорости разливки (V), соответственно mi = KiV (где Ki - 0,4726 - 4,7260 кг/м и гп2 = K2V (где Кг = 3,70 *-4,18нм /м). Причем микролегирующие элементы подаются с помощью 30 порошковой проволоки через щепезой канал (или через возможный канал в вакуумной системе) сверху, а инертный газ - снизу через Фурму. Новым а предлагаемой технологии явля- 35 ЄТСЙ 1) подача реагентов (микролегирующих элементов) и инертного газа во встречных направлениях; 2) подача элементов осуществляется 40 сперху в вертикальный металлопрооодящий канал порошковой проволокой; 3) необходимость соблюдения расхода количест ва вводимых реагентов (микролеги рующих эпементов) и инертного газа (арго- 45 на) в зависимости от скорости разливки (V), соответственно mi = KiV (где Ki - 0,47264,7260 кг/м и гиг и K2V (где Кг - 3,70+4,18 HM V M ) Все это D целом позволяет получить не- 50 прерывчолитой металл с низким содержанием неметаллических включений, вредных газоз. с размытой осеоой ликвацией в литых слябах, повысить степень усвоения микро-легирующих элементоп и гарантироаанно 55 получать равномерное их остаточное содержание в готовом металле в узких пределах, что весь необходимо для обеспечения высоких стабильных изотропных механических свойств толстолистового металла, который катается согласно химсоставу стали о одном определенном режиме и управлять этими свойствами через контролируемую прокатку. Промышленные эксперименты показали, что ввод микролегирующих элементов порошковыми проволоками и инертного газа в металлопровод во встречных направлениях при заданных расходах позволяет достигнуть самых благоприятных условий рафинирования и микрояегироваиияя металла, за смет увеличения времени взаимодействия вводимых добавок с жидким металлом и контролируемой дозировки их в зависимости от скорости разливки металла. Расход вводимых микролегирующих элементов mi = Кі\/(где Ki = 0 4726+4,72G кг/м) обусловлен тем. что если расход меньше 0,4726 кг/м V, то не наблюдается эффективного рафинирования металла пцепом, изза недостаточного количества реагентов, при расходе более 4,726 кг/м • V наблюдается снижение степени дегазации металла и очищения его от неметаллических включений, затягивание сталеразливочиых стаканов промковша, т е. ведет к ухудшению качества непрерывнолитого металла. На основании гидравлического моделирования был установлен расход инертного газе, гп2 = K2V (где К2 - 3,70-4,18 нм3/м), который обусловлен тем, что если газа подается меньше 3.70 нм /м V, то не обеспечивается оптимальный режим движения газожидкостной смеси через вертикальный металлопровод, т.к. потом получается вялый с завихрениями, что ухудшает ассимиляцию неметаллических включений шлаком в разливочной секции; при расходе газа более 3 4,18 им /м V газожидкостная смесь, прошедшая вертикальный металлопровод, вызывает бурление синтетического защитного шлака о разливочной секции и дополнительное окисление из-за захвата кислорода из атмосферы, все это в целом ухудшает качество слябов Реализация способа, конкретные примеры. В условиях ККЦ МК "Азовсталь" па двухручьевой криволинейной машине непрерывного литья заготовок разливали трубную сталь 09Г2БТ со скоростью 0,7 м/мин. Металл из сталеразливочного ковша (емкостью 350 т) через защитный стакан поступал в приемную секцию (см. рис) промежуточного ковша (длиной 7,12 м, шириной и высотой 1,5 м) куда предварительно засипали рафинировочный шлак. Перегородка имеет вертикальный металлопповодящий канал размером: внизу - 0,060 м вверху 0,090 м , 12981 который соединен внизу с приемной секцией горизонтальным каналом сечением 0,015 м, а вверху на высоте 0,7 м от дна промковшас разливочной секцией щелевым каналом сечением 0,055 м2, ось которого на- 5 клонена под углом 15° к горизонту. Внизу стенки, со стороны разливочной секции имеется канал сечением 0,005 м для слива металла из приемной секции и вертикального металлопровода в разливочную секцию про- 10 мковша, после окончания разливки. Из приемной секции металл через подводящий горизонтальный канал заполняет вертикальный металлопроводящий канал. После частичного заполнения их металлом через 15 фурму в вертикальный металлопроиодящий канал подавали аргон, а в щелевой канал навстречу порошковую проволоку, содержащую один из микролегирующих элементов1 силикокальций (СК-25), титан, РЗМ, с по- 20 мощью специального устройства (трайбаппа-, рата). В начальный момент при малом расходе газа и проволоки, наблюдается режим барбо-тажа, с увеличением расхода газа этот режим переходил в пузырьково-снарядный режим 25 движения газожидкостной смеси, которая поднималась до щелевого канала и сливалась в разливочную секцию промковша, где наводился предварительно синтетический шлак. С дальнейшим увеличением расхода газа уста- 30 навливался турбулентно-пенный режим движенил газожидкостной смеси, открывали стопор в промковше и металл попадал в кристаллизатор (сечением 250 х 1650 мм) Непрерыоную разливку стали начинали при 35 установлении динамического равновесия между уровнями металла в вертикальном металлопроводе. приемной и разливочной секций, как 1,8:1,0:1, соответственно. Для установления оптимального спосо- 40 ба непрерывной разливки стали были прове дены серии промышленных плавок, результаты исследований которых приведены в таблицах 1-3 в сопоставлении с прототипом и аналогом для стали, обработанной силикокальцием (табл. 1). Из результатов, приведенных в табл. 1~ 3 следует, что предполагаемый способ непрерывной разливки стали, состоящий из обработки металла в вертикальном металлопроводпщем канале (являющемся соединительным каналом приемной и разливочной секциями) микролегирующими элементами и инертным газом во встречных направлениях с расходом в зависимости от скорости разливки (V), соответственно mi = Кі\/(где Kt = 0,4726 кг/м) и m2 = K2V (где Кг = 3,70 -4,18 им /м). Причем, микролегирующие элементы подаются с помощью порошковой проволоки через щелевой канал сверху , а инертный газ - снизу через фурму. При использовании данной технологии повышается качество непрерывнолитого металла относительно прототипа: снижается содержание неметаллических включений на 5040% водорода, кислорода на 30-40%, осевая ликвациоиная зона на 1,5-2 0 балла, снижается расслой толстолистового проката на 50-60%, повышается степень усвоения вводимых микролегирующих элементов до 40-50% и гарантируется равномерность распределения их в заданных узких пределах (0.005-0,003%) Такое усвоение карбонитридообразующих элементов в частности, позволяет стабилизировать химический состав стали, что особенно необходимо для сталей, подвергаемых режимам контролируемой прокатки в частности трубных для изгот овления из них ма г ист раль ных газонефтепроводныхтруб. Таблица 1 Результаты обработки'трубной стали 09Г26Т аргоном (вакуумом)' и порошковой проволокой, содержащей силикокальций СК-25 Способ Расход SlCa обработки аргона, кг/мин 3/ им /мин Содержание элементов в стали [0].% [HI Содержание Расслой Степень ликзация, Са, % Осевая НВ, толстолисто усвоения балл % вого проката, % Са, % 2,0 0,4 4,5 25 1.0 0,2 0,1 0,1 0,1 0,45 0,40 0,20 0,20 0,15 0,15 0,10 0,10 0,10 0,10 " 0,15 0,20 0,50 0,45 0.40 3 см /100г АЧ+SiCa 2,59 2,70 2,82 2,94 3,04 Ач+SlCa 2,82 база прототип 0,0032 2,48 220 нм/ч 1,13 0,23 0,34 0.46 0,80 0,92 1,26 1,60 1,94 2,50 3,04 3,37 3,49 0,92 2,50 2,8 0,0038 0,0044 0,0044 0,0042 0,0030 0,0009 0,0013 0,0026 0,0039 0,0052 0,0065 0,0078 0.0089 0,0099 0.0102 0,0121 0,0125 0,002-0.004 0,002-0,006 1,8 1, 5 1,3 1,5 4,2 4,0 1,9 1,7 1.0 1.5 .1.4 1.3 1,3 1.6 1.8 1.9 2,9 3,4 2,9 0,0060 0,0028 0,0026 0,0025 0.0027 0,0088 0,0080 0,0031 0,0030 0,0027 0,0025 0,0022 0,0020 0,0020 0,0025 0,0028 0,0033 0,0044 0,0065 0,0048 0,5 0,5 0,5 3,0 2,5 1,0 1.0 0,5 0,5 0,5 0,5 0,5 0,5 1,0 1,0 2,0 2,5 2,0 2,0 2,0 1,5 1,5 4,5 4,2 2,6 2,0 2,0 1,5 1,5 1,5 1,5 1,5 1.5 1,5 ' 4,0 5,0 4,0 30 35 35 33 23 35 34 35 34 35 35 34 34 33 32. 31 30 15-25 10-25 [О ю ОЭ со 10 12981 Таблица 2 Результаты обработки трубной стали 09Г2БТ аргоном (вакуумом) її порошковой проволокой, содержащей титан Способ обработки Расход титана кг/мин Аг (2,82 нм3/мин) + ТІ Содержание элементов Ті, % .0,23 0.34 0.46 0.80 0.92 1.26 1.60 1.94 2,50 3,04 3,37 3,42 0,008 0,010 0,022 0,034 0,045 0,060 0,072 0,080 0,090 0,100 0.И6 0,125 D стали Степень усвоения ТІ, % см 3 /100г [HJ [0]. % 3.0 2,3 2,2 2,1 2,1 2,0 2,0 1.9 1,9 1,8 1.9 3,2 0,0085 0,0039 0,0035 0,0030 0,0031 0,0029 0,0028 0,0027 0,0026 0,0026 0,0025 0,0056 80 78 79 78 78 80 80 78 77 77 78 79 Таблица 3 Результати обработки трубной етапи 09Г2БТ аргоном (вакуумом) и порошковой проволокой, содержащей РЗМ 1 Расхо/ Содержание элементов в стали Степень Содержание Осевая Рзсслой Способ обработки РЗМ. гг/мш усвоения РЗМ, % [Н], 3 см /100 [0].% НВ. ликвация, толстолисто РЗМ, % % балл вого проката % 2.5 4.5 Аг(2.82 0,23 0 007 3.9 0,0083 75 0.051 нн /миШРЗМ 0.34 0.40 0.80 0.92 1.2G 1.С0 1.94 2 50 3 04 3 37 3.49 0,011 0.022 0 033 0 045 0 056 0 0С5 0 077 0.983 0 000 0.110 0.116 2.0 1.9 1,8 1.8 1.7 16 1.5 1.5 1.4 1.6 2.4 0 0040 0.0035 0.0033 0 0031 0 0030 0 0030 0 0027 0.0026 0,0025 0.0038 0 0030 75 7Ь 75 75 75 75 75 75 75 75 75 0.025 0.023 0.022 0 020 0.021 0019 0.018 0.015 0.012 0.020 0.026 э 1.5 1.5 1.0 10 1.0 0.5 0.5 " 0.5 05 10 2.0 2.5 2,0 2.0 2.0 1.5 1,5 1.5 1.5 1.5 2,5 4.0 12981 Рис.1. Схема обработки стали порошкопой проволокой и аргоном при разливке ее на МНЛЗ через секционный лромковш с металлопроводящим каналом: 1 - стальковш, 2 - защитная труба, 3 промковш, А - порошковая проволока, 5 - металлопроводящий канал (перегородка), 6 - кристаллизатор. Упорядник Замовлення 4093 Техред М.Моргентал Коректор М, Керецман Тираж Підписне Державне патентне відомство України, 254655, ГСП, КиТв-53, Львівська пл., 8 Відкрито акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна, 101*

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of continuous teeming steel through sectional intermediate ladle

Автори англійськоюNosochenko Oleh Vasyliovych, Belov Borys Fedorovych, Trotsan Anatolii Ivanovych, Nikolaiev Hennadii Andriiovych, Loik Valerii Petrovych, Yushko Ihor Olehovych, Loik Mykhailo Petrovych, Pozhyvanov Mykhailo Oleksandrovych, Brodetskyi Ihor Leonydovych

Назва патенту російськоюСпособ непрерывной разливки стали через секционный промежуточный ковш

Автори російськоюНосоченко Олег Васильевич, Белов Борис Федорович, Троцан Анатолий Иванович, Николаев Геннадий Андреевич, Лоик Валерий Петрович, Юшко Игорь Олегович, Лоик Михаил Петрович, Поживанов Михаил Александрович, Бродецкий Игорь Леонидович

МПК / Мітки

МПК: B22D 11/10

Мітки: безперервної, секційний, сталі, ківш, проміжний, спосіб, розливки

Код посилання

<a href="https://ua.patents.su/6-12981-sposib-bezperervno-rozlivki-stali-cherez-sekcijjnijj-promizhnijj-kivsh.html" target="_blank" rel="follow" title="База патентів України">Спосіб безперервної розливки сталі через секційний проміжний ківш</a>

Попередній патент: Спосіб газування напоїв

Наступний патент: Спосіб одержання водної дисперсії мікрокапсул

Випадковий патент: Система автоматичного управління літаком при заході на посадку