Спосіб одержання деароматизованого компонента з риформата бензинової фракції для виробництва нафтових розчинників

Номер патенту: 14051

Опубліковано: 17.04.2006

Автори: Марцинишин Степан Петрович, Матицин Володимир Митрофанович

Формула / Реферат

1. Спосіб одержання деароматизованого компонента з риформата бензинової фракції для виробництва нафтових розчинників, що включає протитечійну екстракцію ароматичних вуглеводнів рідким селективним екстрагентом і наступну екстрактивну ректифікацію отриманої екстрактної фази шляхом відгону ароматичних вуглеводнів за допомогою технологічної водяної пари в присутності насиченого селективного екстрагенту, у якому випарювання води здійснюють за допомогою енергетичної водяної пари, при цьому після проведення екстрактивної ректифікації ненасичений селективний екстрагент і бензин-рециркулят направляють на стадію екстракції, який відрізняється тим, що як теплоносій для одержання технологічної водяної пари використовують ненасичений селективний екстрагент, що направляють на стадію екстракції після охолодження, а як теплоносій для нагрівання бензину-рециркуляту використовують конденсат енергетичної водяної пари.

2. Спосіб за пунктом 1, який відрізняється тим, що як рідкий селективний екстрагент використовують екстрагент із змістом води 6,0-8,0% мас.

3. Спосіб за пунктами 1 або 2, який відрізняється тим, що як рідкий селективний екстрагент використовують діетиленгліколь або триетиленгліколь.

4. Спосіб за будь-яким із пунктів 1-3, який відрізняється тим, що ненасичений селективний екстрагент охолоджують до температури 125-140°С.

5. Спосіб за будь-яким із пунктів 1-4, який відрізняється тим, що технологічну водяну пару подають на екстрактивну ректифікацію при температурі 118-135°С.

6. Спосіб за будь-яким із пунктів 1-5, який відрізняється тим, що нагрівання бензину-рециркуляту конденсатом енергетичної водяної пари здійснюють до температури 80-130°С.

Текст

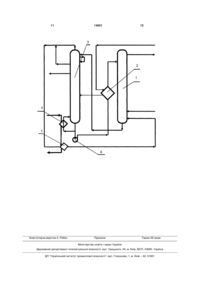

1. Спосіб одержання деароматизованого компонента з риформата бензинової фракції для виробництва нафтових розчинників, що включає протитечійну екстракцію ароматичних вуглеводнів рідким селективним екстрагентом і наступну екстрактивну ректифікацію отриманої екстрактної фази шляхом відгону ароматичних вуглеводнів за допомогою технологічної водяної пари в присутності насиченого селективного екстрагенту, у якому випарювання води здійснюють за допомогою енергетичної водяної пари, при цьому після проведення екстрактивної ректифікації ненасичений селективний екстрагент і бензин-рециркулят направляють на стадію екстракції, який відрізняється тим, що U 2 (19) 1 3 таке виробництво нафтових гексанових розчинників економічно невигідним. Відомий спосіб одержання деароматизированого компонента з продукту вторинної переробки нафти - риформата бензинової фракції для виробництва нафтових розчинників [див. патент RU №2256691, МПК7 C10G53/04, C10G21/00], що включає проведення рідинної багатоступінчастої протитечійної екстракції ароматичних вуглеводнів із риформата каталітичної фракції рідким селективним екстрагентом - сульфоланом із змістом 0,22,0мас. % води з наступною екстрактивноазеотропною ректифікацією отриманої екстрактної фази в присутності сульфолана і високооктаного аліфатичного спирту, переважно, етанолу. Недоліками відомого способу є великі енергетичні витрати, обумовлені проведенням багатоступінчастої, не менш ніж у п'ятьох екстракційних колонах, екстракції ароматичних вуглеводнів із риформата каталітичної фракції і циркуляцією вихідних компонентів між зазначеними колонами, а також значне подорожчання цього способу внаслідок використання в процесі відгону високооктанового аліфатичного спирту. При цьому зміст ароматичних вуглеводнів і бензолу в деароматизованому компоненті - рафинаті бензольного риформінгу складають 15,9 і 0,1% мас. відповідно, що в кілька разів перевищує зміст ароматичних вуглеводнів для сировини нафтових гексанових розчинників. Відомий спосіб одержання деароматизованого компонента з риформата бензинової фракції для виробництва нафтових розчинників [див. Установка каталитического риформинга с экстракцией ароматических углеводородов ЛГ-358/300Б//Химические продукты и производство в России и CHГ / Справочник. www.csnt.ru/p6/Samp-r.HTM], що включає проведення одноступінчатої протитечійної екстракції ароматичних вуглеводнів рідким селективним екстрагентом і наступну екстрактивну ректифікацію отриманої екстрактної фази шляхом відгону ароматичних вуглеводнів за допомогою технологічної водяної пари в присутності насиченого селективного екстрагента, у якому випарювання води здійснюють за допомогою енергетичної водяної пари. Отриманий після екстрактивної ректифікації ненасичений екстрагент і бензин-рециркулят направляють на стадію екстракції. Як селективний екстрагент використовують 93%-ний водяний розчин діетиленгліколю, що подають на стадію екстракції при температурі 150°С. Як теплоносій для одержання технологічної водяної пари використовують насичений діетиленгліголь, а технологічну водяну пару подають на екстрактивну ректифікацію з температурою 115°С. Перед подачею бензинарециркулята на стадію екстракції його нагрівають до температури 150°С. Як теплоносій для нагрівання бензина-рециркулята використовують енергетичну водяну пару. Недоліками відомого способу є: - низька якість рафіната бензольного риформінгу внаслідок здійснення процесу екстракції при високих температурах, що приводить до утворення парових пробок низькокиплячих вуглеводнів, які 14051 4 затрудняють процес екстракції і обумовлюють підтримку високого робочого тиску для зниження паротворення, і, як наслідок, до нестабільного перетікання насиченого діетиленгліколя на стадію екстрактивної ректифікації. Нестабільність параметрів насиченого діетиленгліколя, що є теплоносієм для одержання технологічної водяної пари, у свою чергу приводить до нестабільності процесу екстрактивної ректифікації і наступному зниженню температури виходу екстракту і бензинарециркулята, а також до збільшення змісту не відпарених ароматичних вуглеводнів у ненасиченому діетиленгліголю, що також знижує ефективність процесу екстракції; - підвищені енерговитрати, зв'язані з малим добором тепла від рафіната бензольного риформінгу, що виходить після стадії екстракції з температурою 150°С, а також у зв'язку з необхідністю підігріву бензина-рециркулята до температури 150°С для подачі його на стадію екстракції і використанням для нагрівання енергетичної водяної пари. В основу корисної моделі поставлена задача створення такого способу одержання деароматизированого компонента з риформата бензинової фракції для виробництва нафтових бензинів, у якому за рахунок зміни технологічної схеми теплових потоків процесу і використання іншого теплоносія для одержання технологічної водяної пари і іншого теплоносія для нагрівання бензинарециркулята забезпечується підвищення якості одного із кінцевих продуктів - рафіната бензольного риформінгу при одночасному зниженні енергоємності процесу. Поставлена задача вирішується тим, що в способі одержання деароматизованого компонента з риформата бензинової фракції для виробництва нафтових розчинників, що включає протитечійну екстракцію ароматичних вуглеводнів рідким селективним екстрагентом і наступну екстрактивну ректифікацію отриманої екстрактної фази шляхом відгону ароматичних вуглеводнів за допомогою технологічної водяної пари в присутності насиченого селективного екстрагента, у якому випарювання води здійснюють за допомогою енергетичної водяної пари, при цьому після проведення екстрактивної ректифікації ненасичений селективний екстрагент і бензин-рециркулят направляють на стадію екстракції, відповідно до корисної моделі як теплоносій для одержання технологічної водяної пари використовують ненасичений селективний екстрагент, що направляють на стадію екстракції після охолодження, а як теплоносій для нагрівання бензина-рециркулята використовують конденсат енергетичної водяної пари. Для підвищення поглинаючої здатності і селективності екстрагента як рідкий селективний екстрагент використовують екстрагент зі змістом води 6,0-8,0% мас. Як рідкий селективний екстрагент використовують діетиленгліколь або триетиленглікоголь. Ненасичений селективний екстрагент прохолоджують до температури 125-140°С. Технологічну водяну пару подають на екстрактивну ректифікацію при температурі 118-135°С. 5 Нагрівання бензину-рециркуляту конденсатом енергетичної водяної пари здійснюють до температури 80-130°С. Використання в способі, що заявляється, як теплоносія для одержання технологічної водяної пари насиченого селективного екстрагента знижує температуру останнього при подачі його на стадію екстракції. Таке зниження температури селективного екстрагента дозволяє, по-перше, стабілізувати процес екстракції шляхом виключення парових пробок при зниженні робочого тиску в процесі екстракції і, по-друге, підвищити температуру технологічної водяної пари, подаваного на операцію екстрактивної ректифікації. Проведення операцій екстракції і екстрактивної ректифікації при стабільних умовах і здійснення екстрактивної ректифікації при більш високих температурах забезпечують значне підвищення якості сировини для нафтових розчинників - рафіната бензольного риформінгу в порівнянні з якістю сировини за способомпрототипом: зміст ароматичних вуглеводнів знижується з 3,00% мас. до 0,65-0,85% мас., а зміст бензолу - з 0,55% мас. до 0,05-0,07% мас. Якість екстракту, отриманого за пропонованим способом, дозволяє одержати бензол із температурою кристалізації до 5,5°С, при цьому зміст основної речовини складає 99,98% мас. Якість екстракту, отриманого за способом-прототипом, дозволяє одержати бензол із температурою кристалізації 5,36% мас. і змістом основної речовини 99,75% мас. Таким чином, зміст домішок у бензолі, отриманому заявляємим способом, суттєво знижується. Підвищення якості кінцевих продуктів досягається при одночасному зниженні енергоємності процесу до 10% за рахунок використання в пропонованому способі для одержання технологічної водяної пари тепла насиченого екстрагента і використання як теплоносія для нагрівання бензинарециркулята конденсату енергетичної пари. При цьому пропонований спосіб, як і спосібпрототип, забезпечує одержання кінцевих продуктів при одноступінчатій екстракції ароматичних вуглеводнів. Заявляємий спосіб одержання деароматизированого компонента з риформата бензинової фракції для виробництва нафтових розчинників пояснюється представленим кресленням. У нижню частину екстракційної колони 1 подають вихідну сировину - риформат бензинової фракції, а у верхню частину через теплообмінник 2 - водяний розчин селективного ненасиченого ароматичними вуглеводнями екстрагента. У нижню частину екстрактивної колони 1 нижче уведення вихідної сировини подають бензин-рециркулят. У результаті відбувається селективна протитечійна рідинна екстракція екстрагентом ароматичних вуглеводнів, що знаходяться в суміші з парафіновими вуглеводнями. Після багаторазового змішання вихідної сировини з екстрагентом ароматичні вуглеводні поглинаються їм і виводяться з нижньої частини екстракційної колони 1, а рафінат бензольного риформінгу виводять із верхньої частини колони 1. Далі отриманий деароматизований компонент охолоджують (не показане) і відстоюють 14051 6 від віднесеного їм екстрагента, після чого останній промивають і направляють на стадію одержання нафтового гексанового розчинника, а отриманий після відстою екстрагент подають на циркуляцію. Насичений ароматичними вуглеводнями екстрагент під тиском системи направляють у верхню частину ректифікаційної колони 3 - камеру однократного випару (не позначене), у якій підтримують тиск, рівний пружності пари витягнутих ароматичних вуглеводнів. Одночасно в теплообмінник 2 подають циркуляційну воду, що, у результаті теплообміну з ненасиченим екстрагентом утворює технологічну водяну пару. Технологічну водяну пару подають у нижню частину ректифікаційної колони 3. Для забезпечення необхідного теплового балансу в ректифікаційній колоні 3 у її нижню частину підводять тепло енергетичної водяної пари. При цьому, ненасичений екстрагент, що знаходиться в нижній частині ректифікаційної колони, перетікає через теплообмінник 4 для випарювання води і повертається назад. З камери випару насичений ароматичними вуглеводнями екстрагент через регулювальний клапан (не показаний) подають у ректифікаційну колону 3, де за допомогою "гострої" технологічної водяної пари відпарюють екстракт і бензинрециркулят. Відпарені ароматичні вуглеводні в суміші з водяною парою виводять із верхньої частини ректифікаційної колони 3 двома потоками. Легку фракцію насиченого ароматичними вуглеводнями екстракту в суміші з водяною парою виводять із верхньої частини ректифікаційної колони 3, поєднують з парами ароматичних вуглеводнів, що виходять із камери випару, і після конденсації й охолодження (не показане) подають у водовіддільник, де відбувається її поділ на два шари: вуглеводний - бензин-рециркулят і водяний. Бензин-рециркулят через теплообмінник 5 після нагріву його конденсатом енергетичної водяної пари повертають у нижню частину екстракційної колони 1 для "видавлювання" парафінів із насиченого екстрагента. Із середньої частини ректифікаційної колони 3 виводять суміш парів води і ароматичних вуглеводнів, що після конденсації і охолодження збирають у водовіддільнику (не показано) і розділяють на два шари: вуглеводний (екстракт) і водяний. Екстракт забирають на відмивання від віднесеного екстрактом екстрагента, а потім подають на стадію одержання ароматичних вуглеводнів. Звільнений від ароматичних вуглеводнів водяний розчин екстрагента (ненасичений екстрагент) насосом 6 відбирають із нижньої частини ректифікаційної колони 3, охолоджують у теплообміннику 2 і подають у верхню частину екстракційної колони 1. При цьому частина розчину ненасиченого екстрагента (1-2%) подають на регенерацію. Приклад 1 У нижню частину екстракційної колони 1 подають вихідну сировину - риформат бензинової фракції (стабільний каталізат риформінгу), що одержують із фракції 62-105 при розганянні первинного бензину на установках первинної переробки суміші нафти сорту "Urals" і східноукраїнської нафти, використовуваних на Кременчуцькому на 7 фтопереробному заводі ЗАТ «Укртатнафта». Склад вихідної сировини, % мас.: бензол -8,0-11,0, толуол - 19,0-25,0, арени C8 - 0,1, арени С9 - 1,5, насичені ароматичні вуглеводні -решта. Подачу вихідної сировини здійснюють при температурі 80°С. Витрати вихідної сировини складають 30т/год. Витрати бензина-рециркулята складають 30т/год. У верхню частину екстракційної колони подають діетиленгліколь при температурі 130°С із змістом води 8,0% мас. і співвідношенням діетиленгліколь-вихідна сировина 13:1. Процес екстракції ароматичних вуглеводнів діетиленгліколем проводять при температурі 130°С та робочому тиску 1,0мПа. Після екстракції рафінат бензольного риформінгу виводять із верхньої частини колони 1, а насичений ароматичними вуглеводнями діетиленгліколь під тиском системи подають у верхню частину ректифікаційної колони 3 - камеру однократного випару (не позначене), у якій підтримують тиск, рівний пружності пари витягнутих ароматичних вуглеводнів. Одночасно в теплообмінник 2 подають циркуляційну воду, яка у результаті теплообміну з ненасиченим діетиленгліколем утворює технологічну водяну пару. Технологічну водяну пару при температурі 118°С подають у нижню частину ректифікаційної колони 3. При цьому в нижню частину ректифікаційної колони 3 подають тепло енергетичної водяної пари для стабілізації процесу ректифікації і випарювання води з ненасиченого діетиленгліколя. У ректифікаційній колоні 3 за допомогою "гострої" технологічної водяної пари відпарюють екстракт і бензин-рециркулят. Відпарені ароматичні вуглеводні в суміші з водяною парою виводять із верхньої частини ректифікаційної колони 3 двома потоками. Легку фракцію насиченого ароматичними вуглеводнями екстракту в суміші з водяною парою виводять з верхньої частини ректифікаційної колони 3, поєднують з парами ароматичних вуглеводнів, що виходять з камери випару, і після конденсації і охолодження (не показане) подають у водовіддільник, де відбувається її поділ на два шари: вуглеводний - бензин-рециркулят і водяний. Бензин-рециркулят через теплообмінник 5 нагрівають до температури 125°С конденсатом енергетичної водяної пари, повертають у нижню частину екстракційної колони 1 для "видавлювання" парафінів із насиченого діетиленгліколя. Із середньої частини ректифікаційної колони 3 виводять суміш пара води і ароматичних вуглеводнів, яку після конденсації і охолодження збирають у водовіддільнику (не показано) і розділяють на два шари: вуглеводний (екстракт) і водяний. Екстракт забирають на відмивання від віднесеного екстрактом діетиленгліколя, а потім подають на стадію одержання ароматичних вуглеводнів. Звільнений від ароматичних вуглеводнів водяний розчин ненасиченого діетиленгліколя насосом 6 відбирають із нижньої частини ректифікаційної колони 3, прохолоджують у теплообміннику 2 до температури 130°С і подають у верхню частину екстракційної колони 1. При цьому частину розчину ненасиченого діетиленгліколя (1-2%) подають на регенерацію. Приклад 2 14051 8 У нижню частину екстракційної колони 1 подають вихідну сировину - риформат бензинової фракції, що одержують із фракції 62-105 при розганянні первинного бензину на установках первинної переробки суміші нафти сорту "Urals" і східноукраїнської нафти, використовуваних на Кременчуцькому нафтопереробному заводі ЗАТ «Укртатнафта». Склад вихідної сировини, % мас.: бензол - 8,0-11,0, толуол - 19,0-25,0, арени C8 0,1, арени С9 - 1,5, насичені ароматичні вуглеводні - решта. Подачу вихідної сировини здійснюють при температурі 135°С. Витрати вихідної сировини складають 40т/год. Витрати бензина-рециркулята складають 40т/год. У верхню частину екстракційної колони подають діетиленгліколь при температурі 140°С із змістом води 6,0% мас. і співвідношенням діетиленгліколь-вихідна сировина 13:1. Процес екстракції ароматичних вуглеводнів дизтиленгліколем проводять при температурі 140°С та робочому тиску 1,1мПа. Після екстракції рафінат бензольного риформінгу виводять із верхньої частини колони 1, а насичений ароматичними вуглеводнями дизтиленгліколь під тиском системи подають у верхню частину ректифікаційної колони 3 камеру однократного випару (не позначене), у якій підтримують тиск, рівний пружності пари витягнутих ароматичних вуглеводнів. Одночасно в теплообмінник 2 подають циркуляційну воду, яка у результаті теплообміну з ненасиченим діетиленгліколем утворює технологічну водяну пару. Технологічну водяну пару при температурі 135°С подають у нижню частину ректифікаційної колони 3. При цьому в нижню частину ректифікаційної колони 3 подають тепло енергетичної водяної пари для стабілізації процесу ректифікації і випарювання води з ненасиченого екстрагента. У ректифікаційній колоні 3 за допомогою "гострої" технологічної водяної пари відпаровують екстракт і бензин-рециркулят. Відпарені ароматичні вуглеводні в суміші з водяною парою виводять із верхньої частини ректифікаційної колони 3 двома потоками. Легку фракцію насиченого ароматичними вуглеводнями екстракту в суміші з водяною парою виводять з верхньої частини ректифікаційної колони 3, поєднують з парами ароматичних вуглеводнів, що виходять з камери випару, і після конденсації і охолодження (не показане) подають у водовідділювач, де відбувається її поділ на два шари: вуглеводний - бензин-рециркулят і водяний. Бензин-рециркулят через теплообмінник 5 нагрівають до температури 80°С конденсатом енергетичної водяної пари, повертають у нижню частину екстракційної колони 1 для "видавлювання" парафінів із насиченого екстрагента. Із середньої частини ректифікаційної колони 3 виводять суміш парів води і ароматичних вуглеводнів, яку після конденсації і охолодження збирають у водовідділювач (не показано) і розділяють на два шари: вуглеводний (екстракт) і водяний. Екстракт забирають на відмивання від віднесеного екстрактом екстрагента, а потім подають на стадію одержання ароматичних вуглеводнів. Звільнений від ароматичних вуглеводнів водяний розчин ненасичений діетиленгліколь насосом 6 відбирають із нижньої частини ректифікаційної колони 3, охолоджують у 9 14051 теплообміннику 2 до температури 140°С і подають у верхню частину екстракційної колони 1. При цьому частина розчину ненасиченого діетиленгліколя (1-2%) подають на регенерацію. Приклад 3 У нижню частину екстракційної колони 1 подають вихідну сировину - риформат бензинової фракції (стабільний каталізат риформінгу), що одержують із фракції 62-105 при розганянні первинного бензину на установках первинної переробки суміші нафти сорту "Urals" і східноукраїнської нафти, використовуваних на Кременчуцькому нафтопереробному заводі ЗАТ «Укртатнафта». Склад вихідної сировини, % мас.: бензол - 8,011,0, толуол - 19,0-25,0, арени C8 - 0,1, арени С9 1,5, насичені ароматичні вуглеводні - решта. Подачу вихідної сировини здійснюють при температурі 125°С. Витрати вихідної сировини складають 35т/год. Витрати бензина-рециркулята складають 35т/год. У верхню частину екстракційної колони подають триетиленгліколь при температурі 125°С із змістом води 7,0% мас. і співвідношенням триетиленгліколь - вихідна сировина 8:1. Процес екстракції ароматичних вуглеводнів триетиленгліколем проводять при температурі 125°С та робочому тиску 1,0мПа. Після екстракції рафінат бензольного риформінгу виводять із верхньої частини колони 1, а насичений ароматичними вуглеводнями триетиленгліколь під тиском системи подають у верхню частину ректифікаційної колони 3 - камеру однократного випару (не позначене), у якій підтримують тиск, рівний пружності пари витягнутих ароматичних вуглеводнів. Одночасно в теплообмінник 2 подають циркуляційну воду, яка, у результаті теплообміну з ненасиченим триетиленгліколем утворює технологічну водяну пару. Технологічну водяну пару при температурі 120°С подають у нижню частину ректифікаційної колони 3. При цьому в нижню частину ректифікаційної колони 3 подають тепло енергетичної водяної пари для стабілізації 10 процесу ректифікації і випарювання води з ненасиченого триетиленгліколя. У ректифікаційній колоні 3 за допомогою "гострої" технологічної водяної пари відпаровують екстракт і бензин-рециркулят. Відпарені ароматичні вуглеводні в суміші з водяною парою виводять із верхньої частини ректифікаційної колони 3 двома потоками. Легку фракцію насиченого ароматичними вуглеводнями екстракту в суміші з водяною парою виводять з верхньої частини ректифікаційної колони 3, поєднують з парами ароматичних вуглеводнів, що виходять з камери випару, і після конденсації і охолодження (не показане) подають у водовіддільник, де відбувається її поділ на два шари: вуглеводний - бензин-рециркулят і водяний. Бензин-рециркулят через теплообмінник 5 нагрівають до температури 130°С конденсатом енергетичної водяної пари, повертають у нижню частину екстракційної колони 1 для "видавлювання" парафінів із насиченого триетиленгліколя. Із середньої частини ректифікаційної колони 3 виводять суміш парів води і ароматичних вуглеводнів, що після конденсації і охолодження збирають у водовідділювач (не показано) і розділяють на два шари: вуглеводний (екстракт) і водяний. Екстракт забирають на відмивання від віднесеного екстрактом триетиленгліколя, а потім подають на стадію одержання ароматичних вуглеводнів. Звільнений від ароматичних вуглеводнів водяний розчин ненасичений триетиленгліколя насосом 6 відбирають із нижньої частини ректифікаційної колони 3, охолоджують у теплообміннику 2 до температури 125°С і подають у верхню частину екстракційної колони 1. При цьому частина розчину ненасиченого триетиленгліколя (1-2%) подають на регенерацію. Результати хімічного складу рафіната бензольного риформінгу, отриманого по пропонованому способі і способу-прототипу, представлені в таблиці. Таблиця Компоненти рафіната бензольного риформінга Парафіни Нафтени Ароматичні вуглеводні, у т.ч. бензол Олефіни Прототип 85,20 11,75 3,00 0,55 0,05 Як випливає з наведених у таблиці даних, зміст ароматичних вуглеводнів і кількості бензолу у деароматизированому компоненту - рафінаті бензольного риформінгу, отриманого за заявляємим способом, складають 0,65-0,85% мас. і 0,050,07% мас., що свідчить про збільшення виходу цільового продукту - ароматизованих вуглеводнів. У деароматизованому компоненті - рафінаті бензольного риформінгу, одержуваним способомпрототипом, ці показники складають 3,00 і 0,55% мас. відповідно, що не дозволяє одержати нафтовий гексановий розчинник, придатний для промис Зміст компонентів, % мас. Приклад 1 Приклад 2 87,10 87,05 12,20 12,05 0,65 0,85 0,05 0,07 0,05 0,05 Приклад 3 87,00 12,10 0,85 0,07 0,05 лового використання. Підвищення якості деароматизованого компонента досягається при одночасному зниженні енергоємності процесу до 10%, що робить спосіб економічно вигідним. Крім цього, у пропонованому способі зменшується співвідношення матеріальних потоків бензин-рециркулятвихідна сировина до 1:1 замість 1,4-1,0, що також знижує енерговитрати при реалізації способу. Таким чином, спосіб, що заявляється, дозволяє з мінімальними енергетичними витратами одержати якісну сировину для виробництва нафтових гексанових розчинників. 11 Комп’ютерна верстка А. Рябко 14051 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for obtaining dearomatized component from the gasoline fraction reformate for producing oil solvents

Автори англійськоюMatytsyn Volodymyr Mytrofanovych, Martsynyshyn Stepan Petrovych

Назва патенту російськоюСпособ получения деароматизированного компонента из риформата бензиновой фракции для производства нефтяных растворителей

Автори російськоюМатыцин Владимир Митрофанович, Марцинишин Степан Петрович

МПК / Мітки

МПК: C10G 7/00, C10G 59/00, C07C 7/00, C10G 21/00

Мітки: деароматизованого, одержання, фракції, бензинової, нафтових, розчинників, спосіб, компонента, виробництва, риформата

Код посилання

<a href="https://ua.patents.su/6-14051-sposib-oderzhannya-dearomatizovanogo-komponenta-z-riformata-benzinovo-frakci-dlya-virobnictva-naftovikh-rozchinnikiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання деароматизованого компонента з риформата бензинової фракції для виробництва нафтових розчинників</a>

Попередній патент: Голкотримач із запобіжником

Наступний патент: Спосіб виготовлення залізобетонних балок

Випадковий патент: Універсальна світлодіодна лампа