Спосіб одержання карбіда титану

Номер патенту: 15340

Опубліковано: 30.06.1997

Автори: Дрозденко Валентина Іванівна, Панов Володимир Сергійович, Колобов Герман Олександрович, Дрозденко Ганна Вікторівна

Формула / Реферат

Спосзб получения карбида титана путем термообработки смеси титансодержащего материала и углерода в режиме горения, включающий уплотнение смеси исходных компонентов в оболочке из графитированной ткани, синтез с непрерывной эвакуацией в токе аргона реакционных газов и охлаждение конечного продукта в среде аргона при давлении 1,1+1,2 атм, отличающийся тем, что при термообработке смеси титансодержащего материала и углерода в режиме горения в качестве титансодержащего материала используют пневмоклассифицированные отсевы губчатого титана фракций -0,18 мм и -0,45+0,08 мм в соотношении по массе 1:1.

Текст

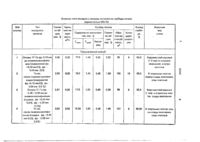

Способ получения карбида титана путем термообработки смеси титансодержащего материала и углерода в режиме горения, включающий уплотнение смеси исходных компонентов в оболочке из графитированной ткани, синтез с непрерывной эвакуацией в токе аргона реакционных газов и охлаждение конечного продукта в среде аргона при давлении 1,1-1,2 атм., о т л и ч а ю щ и й с я тем, что при термообработке смеси титансодержащего материала и углерода в режиме горения в качестве титансодержзщего материала используют пневмоклассифицированные отсевы губчатого титана фракций -0,18 мм и -0,45+0,08 мм в соотношении по массе 1:1. Изобретение относится к области получения тугоплавких неорганических соединений методом самораспространяющегося высокотемпературного синтеза (СВС) в режиме горения, а именно, к технологии получения карбида титана, используемого как абразивный, магнитоабразивный, износостойкий материал для напыления, как сырье при производстве твердых сплавов и в других областях. Наиболее близким по совокупности признаков к заявляемому является способ получения к а р б и д а т и т а н а [ 2 ] методом самораспространяющегося высокотемпературного синтеза (СВС) в режиме горения смеси порошков титана и углерода. Синтез ведут в оболочке из графитированной ткани с непрерывной эвакуацией в токе аргона реакционных газов и охлаждением конечного продукта в среде аргона при давлении 1,1-1,2 атм. Используя этот способ, получают карбид титана с хорошими показателями по качеству и абразивной способности, однако в процессе синтеза из-за высокого содержания примесей в порошке титана выделяется большое количество газообразных продуктов, которые окисляют получаемый спек, уменьшают контакт между частицами металла и углерода, что снижает полноту химического превращения, качество карбида и связанный с ними выход годного продукта. В основу изобретения поставлена задача создания способа получения карбида ти С 15340 тана, в котором за счет использования другого титансодержащего материала обеспечивается повышение качества, абразивной способности и выхода карбида титана Для решения поставленной задачи в 5 способе получения карбида титана путем термообработки смеси титансодержащего материала и углерода в режиме горения, включающем уплотнение смеси исходных компонентов в оболочке из графитирован- 10 ной ткани, синтез с непрерывной эвакуацией в токе аргона реакционных газов и охлаждение конечного продукта в среде аргона при давлении 1,1-1,2 атм., согласно изобретению при термообработке смеси ти- 15 тзнсодержащего материала и углерода в режиме горения в качестве титансодержащего материала используют пневмоклассифицированные отсевы губчатого титана фракций -0,18 мм и-0.45+ 0,08 мм в соотношении по 20 массе 1:1, Предлагаемый способ получения карбида титана методом СВС в режиме горения обеспечивает более эффективное использование исходного металла, улучшение качест- 25 еэ конечного продукта, его абразивной способности и увеличение выхода годного карбида. Повышение выхода годного карбида титана происходит за счет: 30 - увеличения глубины реагирования {полноты химического превращения) благодаря тесному контакту между пневмоклассифицированиым металлом губчатой структуры фракций-0,18 и -0,45 + 0,08 мм в 35 соотношении 1:1 (мае.) и частицами углерода, - уменьшения содержания кислорода и свободного углерода в конечном продукте благодаря тому, что при взаимодействии ис- 40 ходных порошкоо с небольшим содержанием примесей уменьшается время контакта со спеком конечного продукта, образующегося во время синтеза оксида углерода, При небольшом газоотделении не про- 45 исходит расслоения шихты, что увеличивает полноту химического превращения, выход годного продукта и его абразивную способность. Использование в качестве тмтансодер- 50 жэщего материала отсевов губчатого титана марки ТГ-Тв без пневмообработки ведет к тому, что полученный конечный продукт имеет повышенное содержание кислорода и свободного углерода при низких значениях 55 выхода карбида и его абразивной способности. Использование в качестве металла пневмоклассифицироваиных отсевов ТГ-Тв без смешения разных фракций позволяет получить карбид удовлетворительного качества, однако выход карбида низок. Увеличение в шихте пневмоклассифицированных отсевов фракции -0,18 мм, у которых содержание общих примесей выше, чем у фракции -0,45+0,08 мм, ведет к повышению газовости шихты, увеличению времени контакта образующегося во время синтеза оксида углерода со спеком конечного продукта и снижению выхода карбида. Увеличение в шихте лневмоклассифицированных отсевов фракции -0,45+0,08 мм приводило к тому, что в отдельных опытах происходило затухание процесса горения шихты из-за большой крупности исходного металла. Если же процесс горения проходил до конца, то в спеке конечного продукта находилось много корольков оплавленного металла, что снижало выход годного карбида. П р и м е р . Для исследований были взяты отсевы губчатого титана ТГ-Тв фракций -0,18 мм и -0,45+0.08 мм производства Запорожского титано-магниевого комбината и порошки фракции -0,18 мм Закарпатского государственного металлургического завода, используемые для производства карбида титана методом СВС. Отсевы фракции -0,18 мм подвергли пневмоклассификационной обработке на воздушноцентробежном классификаторе ВЦК-9, а фракции -0,45+0,08 мм - на нестандартном пневмоклассификаторе. Для приготовления шихты были взяты 14,4 кг титана и 3,64 кг углерода технического марки ПМ15ТС. Смешивание компонентов шихты производили по общепринятой технологии в течение 20 ч. Далее шихту помещали в реактор СВС, где утрамбовывали ее до плотности 1,8 г/см3. Реактор герметизировали, вакуумировали, заполняли аргоном и подключали систему охлаждения корпуса, крышки и сбрасывающего трубопровода. Затем производили поджиг шихты и вели синтез с непрерывной эвакуацией в токе аргона реакционных газов. По окончании газовыделения реактор герметизировали, заполняли аргоном до давления 1,2 атм. и охлаждали его вместе со спеком конечного продукта. В процессе исследований сравнивали внешний вид спека конечного продукта, полученного по заявляемому и известному способам. После измельчения спека для дальнейших исследований были взяты порошки карбида титана зернистостью 500/63, характеризующие свойства всего материала, а не его отдельных фракций Затем проводили микроскопические исследования, определяли химический состав, 15340 абразивные свойства и выход годного продукта по известным методикам. Сравнительные данные, полученные в ходе исследований, приведены в таблице, из которой видно, что наибольший выход Кар- 5 бида титана наблюдается при использовании в качестве титансодержащего материала пневмоклэссифицированных отсевов губчатого титана фракций -0,18 мм и -0,45+0,08 мм в соотношении 1:1 (опыт 6). 10 При этом улучшается качество конечного продукта за счет уменьшения содержания кислорода и свободного углерода, повышается его абразивная способность, что позволяет за одно и то же время добиться более 15 высокого класса шероховатости, Использование предлагаемого способа получения карбида титана методом СВС в режиме горения обеспечивает следующие преимущества в сравнении с существую- 20 щим: ~ увеличение коэффициента использования металла за счет того, что отсевы губчатого титана имеют высокоразвитую поверхность, полидисперсны (соотношение 25 по массе фракций -0.18 мм и -0.45+0,18 мм равно 1:1) и после пневмоклассификационной обработки содержат в 2 раза меньше общих примесей, чем, например, порошок титана марки ПТХ-6. используемый в произ- 30 водстве карбида титана; - снижение содержания кислорода в карбиде в 3 раза, а свободного углерода - в 2,3 раза за счет использования пневмоклассифицированных отсевов губчатого титана с 35 пониженным содержанием газообразующих примесей, увеличения контакта между реагирующими частицами металла и углерода; 40 - повышение выхода годного карбида титана в 1,2-1,3 раза при одновременном увеличении абразивной способности, Технико-экономические преимущества предложенного способа заключаются в следующем. Используемые в настоящее время в производстве карбида порошки титана получают механохимическим способом из отходов титанового производства по следующей технологии1 сбор и дополнительная обработка отходов, измельчение с использованием жидких сред и многократный рассев с целью получения порошков различных фракций. Получаемые порошки имеют повышенное содержание газообразующих примесей и высокоактивны в пожаровзрывоопасном отношении. Производство, транспортировка и хранение порошков требуют дополнительных средств ввиду их пожаровзрывоопасности. Все это повышает себестоимость порошков титана. Использование в качестве сырья пневмоклассифицированных отсевов губчатого титана ликвидирует передел получения порошков титана, а значит ведет к снижению затрат на материалы и электроэнергию (по ориентировочным расчетам, на 15-20%). Себестоимость карбида, полученного из пневмоклассифицированных отсевов губчатого титана, будет ниже, так как в значительной мере она определяется стоимостью исходного сырья. Дополнительный эффект будет получен у потребителя за счет снижения цены на карбид титана при одновременном повышении его качества. Влияние типа исходного металла на свойства карбида титана зернистостью 500/63 Тип опытов исходного металла Карбид титана Приме- Удельси общие, мае. % ная поверхность. м 2 /г Содержание компонентов, мас. £ го связ. своб. Кислород Выход Приме- Абраси об- зивная Класс шеро щие, способ- ховатомае. % ность, сти карбида, % Внешний . вид спека 1 2 М Предлагаемый способ 2 3 4 . -— Отсевы ТГ-Тв фр.-0,18 мм до пневмоклассификации/содержание фр. +0,18мм-5%, фр.0,04 мм-20% Тоже, после пневмоклассмфикации (содержание фр.+0,18мм-5%, фр.0,04 мм -3,5 %) Отсевы ТГ-Тв фр. -0,45 + 0,08 мм до пневмоклассификации (содержу фр, +0,45 мм10,0%, фр.-0,08 мм -5,0%) Тоже, после пневмоклассификации (содерж. фр. +0,45 мм-0,5%, фр. -0,08 м м 3.0%) 3,45 0,35 17,0 1,40 0,80 2,82 95 9 90,0 Верхний слой рыхлый (1-2 мм) со следами окисления, внутри плотный 2,50 0,25 18.0 1,10 0,42 1,98 100 10 95,5 В отдельных местах видны следы окисления, спек плотный 2.97 0,30 17,5 1,20 0,60 2,08 98 8 92.5 Верхний слой рыхлый (1 мм), в отдельных местах следы окисления 2,03 0,22 18,39 1,00 0,40 1,65 107 9 95,60 В отдельных местах видны следы окисления, спек плотный ел Продолжение таблицы Приме- Удель Тип опытов исходного металла си общие, мае. % •і* ._ і і.. ная поверхность, м 2 /г ГО / | Выход Карбид титана Содержание компонентов, мае % связ. C csoB. Приме- Абраси об- зивная Класс шеро щие, способ- ховатоКисло- мае. % ность, сти 2 род м Внешний карбида, вид спека (D % ' Предлагаемый способ 5 6 7 Пневмоклассифицированные отсевы ТГ-Тв фр. - 0,18 мм (опыт 2) и -0,45+0,08 мм (опыт 4) а соотношении 2:1 (мае.) Пневмоклассифицированные отсевы ТГ-Тв фр. - 0,18 мм (опыт 2) и -0,45+0,08 мм (опыт 4) в соотношении 2:1 (мае.) Пневмоклассифицированные отсевы ТГ-Тв фр. -0,18 мм (опыт 2) и -0,45+0,08 мм (опыт 4) в соотношении 1:2 (мае.) 2,30 0,24 18,20 1,10 0,40 1,85 110 10 96,00 В отдельных местах - следы окисления, спек плотный СО О 2,19 0,23 18,60 0,80 0,38 1,80 115 12 99,00 Плотный, без следов окисления 1,70 110 10 95,60 Плотный, без следов окисления, видны корольки оплавленного металла * * 2,10 0,20 18,70 1,10 0,35 Известный способ Порошок титана фр. -0,18 мм 01 18,0 80,50 Верхний слой рыхлый (2-3 мм) со следами окисления, внутри плотный о 15340 Упорядник Замовлення 4178 Техред М.Моргентал Коректор М.Керецман Тираж Підписне Державне патентне відомство України, 254655, ГСП. Шв-53, Львівська л/і., 8 Відкрите акціонерне товариство "Патент", м, Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for preparation of titanium carbide

Автори англійськоюDrozdenko Hanna Viktorivna, Kolobov Herman Oleksandrovych, Panov Volodymyr Serhiiovych, Drozdenko Valentyna Ivanivna

Назва патенту російськоюСпособ получения карбида титана

Автори російськоюДрозденко Анна Викторовна, Колобов Герман Александрович, Панов Владимир Сергеевич, Дрозденко Валентина Ивановна

МПК / Мітки

МПК: C01B 31/30, B01J 19/08

Мітки: титану, спосіб, одержання, карбіда

Код посилання

<a href="https://ua.patents.su/6-15340-sposib-oderzhannya-karbida-titanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання карбіда титану</a>

Попередній патент: Активна нвч антена

Наступний патент: Спосіб отримання сухого розчинного молочно-цикорного продукту

Випадковий патент: Спосіб одержання солей лужних металів (варіанти)