Шаруватий матеріал

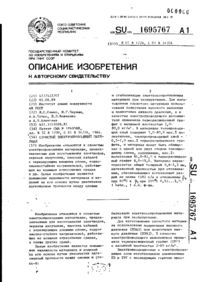

Номер патенту: 17660

Опубліковано: 20.05.1997

Автори: Піднебесний Андрій Петрович, Мельник Людмила Олексіївна, Віхірєва Наталія Павлівна

Формула / Реферат

1. Слоистый материал, состоящий из тканевого или полимерного верха и вспененного полимерного подслоя, отличающийся тем, что подслой выполнен их ячеистого материала на основе пластифицированного поливинилхлорида с бутадиен-нитрильным каучуком в весовом соотношении 1,0:0,4 -1,0:0,7 с объемом закрытых ячеек (50-90%).

2. Слоистый материал по п.1, отличающийся тем, что подслой соединен с верхом посредством адгезива.

Текст

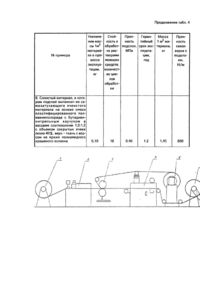

Изобретение относится к слоистым материалам, которые могут быть использованы в бытовых и служебных помещениях самолетов и кабинах сельскохозяйственных машин для настила полов, обивки стен, панелей, дверей. Известны слоистые материалы с подслоем из полимерной композиции на основе поливинилхлоридной смолы и волокнистого слоя (патент Англии № 13367707, кл. В 5 N). В указанном патенте описан способ нанесения термопластичного материала на ковровое ворсовое покрытие в результате чего получается слоистый материал, состоящий из термопластичного мономерного подслоя и волокнистого коврового слоя. Известны также слоистые материалы с подслоем из вспененных полимеров. Например, описан слоистый материал, содержащий пористый подслой, на котором уложены посредством адгезива нити из синтетических материалов (авт. св. СССР № 237803, кл. В 32 В 05/02). Однако, ввиду низкой условной прочности подслоя при разрыве материал обладает невысокими сроками эксплуатации, низкой стойкостью к растворам моющих средств. Из известных слоистых материалов наиболее близким по технической сущности к заявляемому является слоистый материал, описанный в ТУ 38.106501-87 "Ковры антистатические на негорючей основе из пенорезины" (КАНО). Этот слоистый материал состоит из тканевого верха и пористого подслоя, армированного марлей. Недостатком данного материала является наличие в подслое большого количества сообщающихся ячеек (так называемой пористости), в которых накапливается пыль, что ведет к ухудшению гигиенических свойств, увеличению массы 1 м 2 материала в процессе эксплуатации, быстрому разрушению подслоя. Ввиду того, что латексная смесь, идущая на изготовление подслоя, является лиофильным коллоидом, способным адсорбировать молекулы жидкой среды, материал с пористым подслоем имеет низкую стойкость к обработке растворами моющих средств, так как набухает при мойке. Низкая условная прочность подслоя объясняется малой толщиной стенок сообщающихся ячеек, вследствие чего уменьшается срок эксплуатации материала. Большая масса 1 м материала объясняется высокой плотностью латексной смеси. К недостаткам такого материала следует также отнести недостаточно высокую прочность связи тканевого верха с вспененным полимерным подслоем. Процесс получения такого слоистого материала заключается в нанесении вспененной латексной смеси на тканевый верх с последующей обработкой в термокамере и армированием подслоя марлей. В основу изобретения поставлена задача усовершенствования слоистого материала, улучшение эксплуатационных показателей, снижение массы 1 м , расширение сферы применения слоистых материалов. Поставленная задача решается тем, что в слоистом материале, состоящем из тканевого или полимерного верха и вспененного полимерного подслоя, подслой выполнен из ячеистого материала на основе смеси пластифицированного поливинилхлорда с бутадиен-нитрильным каучуком в весовом соотношении 1,0:0,4 1,0:0,7 с объемом закрытых ячеек (50-90)%, при этом подслой соединен с верхом посредством адгезива. Состав ячеистого материала, используемого для подслоя, представлен в табл. 1. Вутадиен-нитрильный каучук вводят во вспененную композицию с целью упрочнения оболочек ячеек, а следовательно увеличения прочности подслоя, повышения формоустойчивости поливинилхлорида и возможности фиксирования ячеистой структуры в процессе вспенивания. Использование пластифицированного поливинияхлорида объясняется его способностью переходить в расплав с низкой вязкостью, обуславливающей высокую кратность вспенивания, благодаря чему получаются легкие вспененные полимеры. Фиксировать ячеистую стр уктуру после вспенивания. Применение смеси пластифицированного поливинилхлорида с бутадиен-нитрильным каучуком обусловлено способностью этих полимеров совмещаться в любых соотношениях и вулканизоваться в процессе вспенивания с регулируемой скоростью, что дает возможность получить ячеистый материал с объемом закрытых ячеек (50-90)%. Ячеистый материал получают в установке для непрерывного вспенивания и вулканизации (состоящей из червячной машины МЧТ-32 (ГОСТ 11441 -76) и насадки) или прессовым методом. Технологические параметры изготовления ячеистого материала (вспененного подслоя) непрерывным способом следующие: Параметры вулканизации при прессовом методе: Вулканизацию осуществляют на вулканизационном гидравлическом прессе (ГОСТ 11997-89). Слоистый материал с использованием вышеописанного подслоя изготовляют по схеме, представленной на рисунке. Пример. Рулон ячеистого материала -вспененного подслоя - устанавливают на раскатной машине (5). Рулон ткани (ткань с верхом из пряжи полиамидного крашеного волокна или ткань с поливинилхоридным покрытием) - устанавливают на раскатной машине для ткани (1). Заправочный конец протягивают через машину для нанесения клея или пасты (2), дублирующее устройство (3), устройство обрезки кромок (4) и закрепляют на оси намоточного устройства для слоистого материала (6). После этого включают нагрев термокамеры машины для нанесения клея. По достижении в термокамере температуры 40°С включают вытяжную вентиляцию и приводят в движение ленточный транспортер и валки дублирующего устройства. Ткань поступает в машину для нанесения клея или пасты (2), составы которых приведены в табл. 2 и 3. Одновременно в зазор между роликами приспособления для стыковки концов рулонов ячеистого материала, входящего в состав дублирующего устройства, подают ячеистый материал. Рулоны ячеистого материала соединяют путем наложения начала следующего рулона на ткань, промазанную клеем или пастой, встык к концу предыдущего рулона. Полученный слоистый материал поступает на обрезку кромок в устройство для обрезки кромок (4), а затем - на намоточное устройство (6). За счет низкой кажущейся плотности предлагаемого подслоя (80-100 кг/м 3) можно получить слоистый материал с более низкой массой 1 м 2 при одинаковой толщине подслоя. Наличие в структуре предлагаемого подслоя большого объема изолированных ячеек (до 90%) позволяет получить ячеистый материал, обладающий высокими виброизоляционными свойствами, что позволяет использовать слоистый материал для защиты от вибрации. Наличие в структуре предлагаемого подслоя неизолированных ячеек (в некоторых случаях до 50%) позволяет получить слоистый материал с высокими звукоизоляционными свойствами. Выполнение подслоя из ячеистого материала с преобладающим количеством изолированных ячеек сводит к минимуму накопление пыли в подслое, а, следовательно, и уменьшению массы материала в процессе эксплуатации и улучшению гигиенических показателей. За счет использования клеевого способа соединения частей слоистого материала достигается высокая прочность связи верха с вспененным подслоем. Свойства известного и заявляемого материалов приведены в табл. 4. Как видно из сопоставления данных табл. 4, заявляемый слоистый материал, в котором подслой выполнен из ячеистого материала на основе смеси пластифицированного поливинилхлорида с бутадиеннитрильным каучуком в весовом соотношении 1,0:0,4 -1,0:0,7 с объемом закрытых ячеек 50-90% по сравнению с известным слоистым материалом имеет: незначительное увеличение массы 1 м 2 материала в процессе эксплуатации (0,03 кг - в случае использования в качестве верха винилискожи-Т или 0,05 кг - в случае использования ворсовой ткани из пряжи полиамидного крашеного волокна вместо 0,68 кг), более высокие стойкость к обработке растворами моющих средств (31 цикл обработки - в случае использования в качестве верха винилискожи-Т или 25 циклов обработки в случае использования ворсовой ткани из пряжи полиамидного крашеного волокна вместо 15 циклов обработки), условн ую прочность подслоя (0,5 МПа вместо 0,2 МПа) и гарантийный срок эксплуатации (2 года вместо 1 года), более низкую массу 1 м 2 материала (1,15 кг - в случае использования в качестве верха винилискожи-Т или 1,05 кг-в случае использования ткани с ворсом из пряжи полиамидного крашеного волокна вместо 1,65 кг), более высокие прочности связи винилискожи-Т со вспененным полимерным подслоем (1000 Н/м вместо 300 Н/м), ткани с ворсом из пряжи полиамидного крашеного волокна со вспененным полимерным подслоем (900 Н/м вместо 400 Н/м). При увеличении весового соотношения пластифицированного поливинилхлорида с бутадиен-нитрильным каучуком выше 1,0:0,4 понижается условная прочность и эластичность подслоя, а при уменьшении этого соотношения ниже 1,0:0,7 увеличивается масса 1 м материала. Уменьшение объема закрытых ячеек ниже 50% приводит к уменьшению гарантийного срока эксплуатации, вследствие увеличения марсы 1 м материала в процессе эксплуатации и уменьшения стойкости к растворам моющих средств, за счет увеличения содержания открытых ячеек. Получить ячеистый материал с объемом закрытых ячеек выше 90% технологически невозможно.

ДивитисяДодаткова інформація

Назва патенту англійськоюLaminate

Автори англійськоюVikhireva Natalia Pavlivna, Melnyk Ludmyla Oleksiivna, Pibnebesnyi Andrii Petrovych

Назва патенту російськоюСлоистый материал

Автори російськоюВихирева Наталия Павловна, Мельник Людмила Алексеевна, Поднебесный Андрей Петрович

МПК / Мітки

Код посилання

<a href="https://ua.patents.su/6-17660-sharuvatijj-material.html" target="_blank" rel="follow" title="База патентів України">Шаруватий матеріал</a>

Попередній патент: Спосіб вирощування рослин методом гідропоніки

Наступний патент: Будова приймання та відображення інформації

Випадковий патент: Спосіб брикетування феросплавів