Спосіб відновлення заліза

Номер патенту: 17810

Опубліковано: 15.11.2000

Автори: Томаш Олександр Анатолійович, Капустін Олексій Євгенович, Тарасов Володимир Петрович

Формула / Реферат

Способ восстановления железа, включающий подачу в рабочее пространство реактора материалов, содержащих оксиды железа, с последующим их нагревом в присутствии углерода и/или его газообразных оксидов, отличающийся тем, что в рабочее пространство реактора дополнительно вводят палладий или его соединения.

Текст

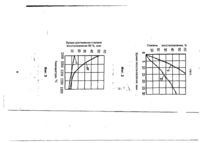

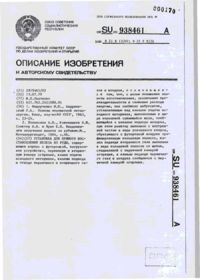

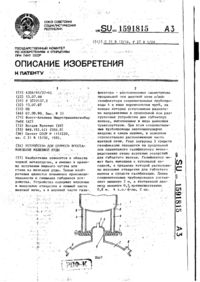

Способ восстановления железа, включающий подачу в рабочее пространство реактора материалов, содержащих оксиды железа, с последующим их нагревом в присутствии углерода и/или его газообразных оксидов, отличающийся тем, что в рабочее пространство реактора дополнительно вводят палладий или его соединения щим их нагревом в присутствии углерода и/или его газообразных оксидов, согласно изобретению в рабочее пространство реактора дополнительно вводя г палладий или его соединения Для введения в рабочее пространство восстановительного реактора может быть использован палладий - проволока ( ) содержание палладия 99,99%, атомная масса 106,4 г/моль, температура плавления 4365°С (David Harvey, Jai Nagarkatti, Cliut Lane Aldnch/Catalog Handbook oi Fine Chemtcats - Milwaukee USA Aidnch Chemicaf Company, 1992 - № CA 26, 710-4) Так же могут быть использованы соединения палладия, описанные в том же литературном источнике гидроксид палладия на угле влажный, содержание палладия 20% по сухому весу (№ СА 33,009-4), палладий оксид-гидрат (Р О НгО), содержание палладия 76% (N9 СА 20,584-2), палладий оксид (Р О) содержание палладия 87% (ІМвСА 20, 397-1) Палладий или его соединения, введенные в рабочее пространство восстановительного реактора, выполняют функции катализатора и обеспечивают ускорение в 1,6-7 раз восстановления оксидов железа углеродом FeO + С = Fe + СО + 13,606 МДж (1) или СО Fe + СО я Fe + СОг - 152,190 МДж (2) В реакторах прямого восстановления железа, например в шахтных печах типа "Мидрекс" (Юсфин Ю С , Гиммельфарб А А , Пашков М Ф Новые процессы получения металла - М Металлургия, 1S94 - С 180-222), увеличение ско 04 О О 00 17810 рости восстановления в 1,6-7 раз позволит пропорционально уменьшить время пребывания рудных материалов в реакторе, соответственно увеличить общий объем газа - восстановителя, подаваемого в печь, сохранив неизменным его удельный расход, и во столько раз увеличить производительность реактора. В доменной печи (Ефименко Ґ Г , Гиммельфарб А А , Левченко В.Е Металлургия чугуна. К.' Выща школа, 1988 - С. 141-143, 145-148) скорость восстановления не предопределяет производительность агрегата. Однако, увеличение скорости протекания реакции восстановления железа газами (2), предшествующей восстановлению твердым углеродом (1), обеспечит увеличение доли железа, восстановленного СО с выделением тепла, и сократит развитие эндотермической реакции (1). Благодаря снижению затрат тепла на 1 т чугуна будет достигнуто снижение расхода кокса. С целью подтверждения решения поставленной задачи способ восстановления железа был реализован в лабораторных условиях в установке, представленной на фиг 1. Установка содержит электропечь 1 со вставленной керамической трубкой 2, выполняющей функции рабочего пространства. Трубка 2 сообщается с баллоном 3, соединенном гибкой резиновой трубкой с баллоном 4 Оба баллона прозрачны, в них содержится вода, баллон 4 установлен на подъемном столике 5- Давление в системе контролируется с помощью U-образного манометра 6, температура в лечи определяется по показаниям платино - платино-родиевой термопары и потенциометра 7. Химический состав отходящего из рабочего пространства газа контролируется с помощью газоанализатора КГА-1 (на фиг 1 не показан). Способ восстановления железа осуществляли следующим образом. Электропечь 1 разогревалась до температуры 1000-1200°С. В ходе восстановления температуру поддерживали постоянной. По достижении заданной температуры в рабочее пространство 2 печи вводили керамическую лодочку 8, содержащую твердый восстановитель и железорудный материал. В качестве восстановителя и рудного материала использовали реальные шихтовые материалы металлургического комбината "Азовсталь": кокс со следующим техническим анализом Зола 12,85% Летучие вещества 2,40% Сера Влага 1,70% 5,82% химический анализ золы кокса, %: SIO, АЬО* 43,05 25,6 FDJO, 25,4 MnO CaO MgO 0,05 1,45 0,85 Р 0,087 агломерат следующего химического состава, %: SIO, 11,0 AI2Oi 1,03 FeO CaO 11,89 13,23 MgO 1,65 MnO 0,55 Fe 51,81 Крупность частиц агломерата и кокса составляла 0-0,5 мм Масса рудного материала составляла 5 г, масса кокса 2,5 г Восстановление проводили как с применением катализатора, так и в его отсутствие При использовании катализатора палладий вводили в рабочее пространство вместе с коксом Нанесение палладия на поверхность частиц кокса осуществлялось следующим образом Палладий растворяли в обратной царской водке при нагревании, разбавляли полученный раствор дистиллированной водой и добавляли в него углерод в виде тонкого порошка, добавляли раствор аммиака в сверхстехиометрических количествах, тщательно перемешивали полученную взвесь с последующей промывкой осадка дистиллированной водой и выдержкой его в сушильном шкафу до постоянного веса, а затем производили термическую обработку образцов при 400°С. Масса палладия, нанесенного на поверхность частиц кокса, варьировалась от 0 до 2,5 х х 10 s г. Изменение степени восстановления рудных материалов контролировали объемометрическим методом Оксиды железа восстанавливались твердым углеродом по реакции (1) с выделением газа СО. В результате выделения газа давление в системе увеличивалось, о чем свидетельствовали показания U-образноґо манометра 6. При увеличении давления в системе баллон 4, сообщающийся с атмосферой, опускали с помощью подъемного столика 5. Уровень воды в сообщающихся сосудах 3 и 4 понижался Опускание баллона 4 производили до выравнивания давления в системе с атмосферным давлением Таким образом давление в рабочем пространстве на протяжении всего восстановления поддерживали практически постоянным, а объем вытесненной а баллон 4 воды был равен объему выделившегося газа. В конце опыта с по* мощью газоанализатора производили анализ состава выделившегося газа. Принималось, что весь кислород, связанный с углеродом в СО и СОг, перешел в газ при восстановлении оксидов железа. Степень восстановления рассчитывалась как отношение кислорода в СО и СОг к исходному количеству кислорода в восстанавливаемых оксидах рудных материалов- Сопоставление изменения степени восстановления во времени для разных условий показало, что при наличии палладия скорость реакции возрастала (фиг. 2, с катализатором 9, без палладия 10) Ускорение процесса восстановления при введении палладия в рабочее пространство наблюдалось при различных температурах (фиг. 3, с катализатором 9, без палладия 10). При температуре 1200°С время достижения степени восстановления 60% в отсутствие катализатора составило 8 мин с применением палладия - 5 мин. Эти же показатели при температуре 1100°С составили 14 и 9 мин, при 1000°С - 45 и 14 мин. Анализ изменения скорости восстановления от температуры в соответствии с законом Аррениуса показал, что энергия активации реакции (1) в отсутствии палладия равна 133,1 кДж/моль.°К, а при его применении 76,3 кДж/мопь.°К. Уменьшение энергии активации при введении палладия подтверждает эффективность действия катализатора С уменьшением температуры воздействие палладия на 17810 скорость восстановления железа усиливается При температуре 1200°С время достижений степени восстановления 60% при введении в рабочее пространство печи палладия в 1,6 раза меньше чем в его отсутствие при 1000°С в 3,2 раза меньше Расчетное время восстановления до 60% при 800°С без катализатора составляет 400 мин. с палладием - 57 мин, т е в 7 раз меньше Реакция (1), протекающая в рабочем пространстве печи при реализации заявляемого способа восстановления, включает две стадии В начале оксиды железа восстанавливаются СО с образованием углекислот газа по реакции (2), а затем СОг вступает во взаимодействие с углеродом {Ефименко Г Г Гиммельфарб А А . Левченко В Е Металлургия чугуна - К. Выща шкопа. 1988 - С 145) СОЭ + С = 2СО - 165 797 МДж (3) Именно благодаря двухстадийности процесса восстановления железа твердым углеродом при участии газов СОг и СО, реакция (1) протекает относительно быстро Поскольку реагенты FeO и С - твердые вещества, реакция между ними без участия газов протекала бы в течение десятков часов Для анализа влияния палладия на каждую из стадий процесса восстановления сравнивали химический состав газа отходящего из керамической трубки 2 Для сравнения использовали показатели п=—> В отсутствие СО 2 + СО палладия эта величина составила 0,75 При введении катализатора в рабочее пространство значение т\ снизилось до 0,67 Уменьшение доли СО в составе отходящих из зоны реакции газов свидетельствует о более значительном ускорении реакции (2) и относительном сокращении развития реакции (3) при общем ускорении обоих стадий процесса восстановления Поскольку в присутствии палладия ускоряется первая стадия процесса, т е реакция (2), то в реакторах, где твердый углерод не используется, и для восстановления применяется СО, например в шахтных печах типа "Мидрекс", будет так же наблюдаться ускорение процесса восстановления при введении в рабочее пространство палладия После введения в печь палладия вместе с коксом повторяли . осстановление железа без нанесения палладия на частицы восстановителя При этом сохранялась повышенная в 1,6-3,2 раза скорость восстановления Восстановить обычную скорость реакции, характерную для отсутствия катализатора, удалось только после замены трубки 2 Спектрографический анализ внутренней поверхности реакционного пространства показал наличие палладия на стенках трубки Продолжение каталитического воздействия палладия после прекращения его подачи в рабочее пространство печи с твердым восстановителем и его наличие на внутренней поверхности реакционной трубки свидетельствует об образовании летучих соединений палладия Pd(CO)e, переходящих в газообразное состояние при температуре 300°С и обеспечивающих ускорение реакции восстановления железа, а при температуре 400°С конденсирующихся и оседающих на стенках реакционного пространства Таким образом, возможно однократное введение катализатора в рабочее пространство печи с шихтовыми материалами и в дальнейшем его длительное воздействие на ход восстановительных процессов Способ восстановления железа может быть реализован в промышленных условиях Следует отметить, что его реализация в лабораторных условиях весьма близка к реализации 8 промышленности способа восстановления железа в тиглях "Хеганес", а условия восстановления в лаборатории так же сходны с условиями восстановления железа твердым углеродом в трубчатых печах, например по способу СЛ-РН (Развитие бескоксовой металлургии / Тулин Н А , Кудрявцев В С , Пчелкин С А и др - М Металлургия. 1987 - с 37-50) Способ восстановления железа может быть реализован в доменной печи полезным объемом 1513 м 3 и производительностью 240028CJ0 т/сутки В зоне действия палладия размещается одновременно 200 т кокса При сохранении соотношения между палладием и коксом 1 10 s разовый расход палладия в доменную печь составит 2 кг Палладий или его соединения вводят в доменную печь после его нанесения на поверхность кусков кокса Опускаясь вместе с коксом, палладий достигает зоны с температурой 800~900°С в нижней части шахты, переходит в соединение Pd(CO)e и возгоняется Вместе с газами летучее соединение палладия поднимается, достигая зоны с температурой 400-500°С в верхней части шахты Здесь происходит конденсация соединения палладия, после чего оно вновь опускается в нижнюю часть шахты вместе с шихтовыми материалами Таким образом, в шахте доменной печи формируется зона циркуляции палладия, где он достаточно долго сохраняет свою активность Зона циркуляции палладия и изотермы в рабочем пространстве доменной печи представлены на фиг 4 (зона циркуляции заштрихована) В зоне доменной печи, ограниченной температурами 400500°С и бОО-ЗОО^С протекают в основном экзотермические реакции восстановления газом СО Их ускорение в 3-7 раз обеспечит более полное использование восстановительной способности доменного газа вплоть до равновесного соотношения СОг/СО и снизит долю оксидов железа, восстанавливаемых в нижних горизонтах доменной печи при высоких температурах по эндотермической реакции (1), те снизит степень прямого восстановления Г При снижении степени прямого восстановлеа ния на 20% расход кокса снизится на 0,2 940 12 165.8 = 66кг/т,чуг, 0,86 117.8 56 где 117,8 и 165,8 - тепловые эффекты реакций С + 1/2О2 = С О и С О а + С = 2СО, МДж, 0,86 - содержание углерода в коксе, доли ед, 12 и 56 - молярные массы углерода и железа, кг/кмоль, 940 - количество восстановленного железа в 1 т чугуна, кг 17810 При уменьшении расхода кокса на 66 кгЛ" чуг. себестоимость чугуна снизится на 7%. Способ восстановления железа может быть реализован в шахтных печах "Мидрекс" производительностью 1700 тыс т железа в год с 3 объемом зоны восстановления 200 м (Юсфин Ю С , Гиммельфарб А.А., Пашков Н.Ф Новые процессы получения металла. -* М.. Металлургия, - 19Э4. - С. 180-217) В зоне восстановления размещается одновременно 400 т железорудных окатышей. На каждые 137 кг окатышей в соответствии с материальным балансом процесса расходуется 102,75 кг восстановительного газа. Для восстановления 400 т окатышей необходимо 400000 137 102,75 = 300000 кг восстановительного газа. Плотность газа-восстановителя 0,45 кг/м3. Тогда необходимый объем газа составляет 300000/0,45 • 670000 м3. Содержание СО в газе-восстановителе около 30%. Тогда необходимое количество СО 0,3 • 670000 = 200000 м э . Такой расход СО соответствует одновременному пребыванию в зоне восстановления 0,001 • 200000 12 = 110 т углерода, 2Z4 3 где 22,4 - молярный объем газа, м /кмоль. Исходя из пропорции между палладием и s углеродом 1:10 , необходимый разовый расход палладия - 1,1 кг. Палладий или его соединения наносится на поверхность окатышей и вводятся в зону восстановления. После введения 1,1 кг палладия, его подача в печь прекращается. В интервале температур 400-710°С в зоне восстановления образуется летучее соединение Pd(CO)6, циркуляция которого обеспечивает длительное пребывание палладия в реакторе Благодаря ускорению реакции восстановления железа в 3-7 раз, пребывание окатышей в зоне восстановления можно сократить, что достигается более интенсивной работой питателей и устройства для выгрузки окатышей. Расход восстановительного и охлаждающего газа на 1 т окатышей останется неизменным, но расход в единицу времени увеличится При ускорении реакции восстановления в 3 раза производительность реактора увеличится до 5100 тыс т металлиэованных окатышей в год. ФИГ. 1 Время достижения степени восстановления 60 %, мин го о о о о C D I s з о тз 0) н "О 0) о о *-* ел о о |Д 1| I )—1 о о 1—1 4 J ел о ы о о а ел о Степень о о го е тз ш 2 ш о о о D) X о го /1 S 8 CD X S X ел о ел го о ГО ел 8 восстановления, % 8 6 К > / \ к.N ю § N \| 09 -А О 17810 Фиг. 4 Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122)3-72-89 (03122)2-57-03 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for reduction of iron

Автори англійськоюTarasov Volodymyr Petrovych, Tomash Oleksandr Anatoliiovych, Kapustin Oleksii Yevhenovych

Автори російськоюТарасов Владимир Петрович, Томаш Александр Анатольевич, Капустин Алексей Евгениевич

МПК / Мітки

МПК: C21B 13/00, C21B 5/00

Мітки: спосіб, відновлення, заліза

Код посилання

<a href="https://ua.patents.su/6-17810-sposib-vidnovlennya-zaliza.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення заліза</a>

Попередній патент: Спосіб регенерації вольфрамовмісних твердих сплавів

Наступний патент: Спосіб щеплення рослин

Випадковий патент: Установка для приготування реагентів з сухих та рідких хімічних складів