Спосіб виготовлення поліетиленового однокомпонентного гвинтового ковпачка методом гарячого пресування

Формула / Реферат

1. Спосіб виготовлення поліетиленового однокомпонентного гвинтового ковпачка методом гарячого пресавання, під час якого виконують наступні послідовні операції, а саме дозують згідно з рецептурою та змішують барвник з поліетиленом, нагрівають отриману суміш та перемішують до однорідної пластичної маси, нарізають отриману суміш у заготівки, вводять отримані заготівки у матрицю формувальної каруселі преса, формують виріб, охолоджують отриманий ковпачок та переміщають його на розвантажувальну конвеєрну лінію, який відрізняється тим, що змішують 100 % первинний гранульований високо- і низькощільний поліетилен та еталонний барвник, які засипають у ємність із харчової нержавіючої сталі та дозують у співвідношенні 99,5-98 % : 0,5-2 % за заданими настройками на комп'ютерному пульті керування, при цьому за необхідності виконують легку та швидку заміну кольору барвника, після чого у екструдері каскадно нагрівають за допомогою електричних нагрівальних елементів у 5 зонах, в яких за допомогою комп'ютерного пульта керування встановлюють температуру нагрівання від 150°С до 180°С, після чого масу з поліетилену та барвника перемішують до консистенції забарвленого розплавленого матеріалу, потім за допомогою дозувального насоса регулюють витрату матеріалу та визначають вагу заготівки, далі по підвідній трубі розплавлений матеріал подають до байпасного пристрою, де підтримують температуру сопла 180°С, що контролюється термопарами, далі здійснюють подачу матеріалу на карусель введення після чого заготівки вводять у матриці формувальної каруселі преса, де остаточно формують поліетиленовий однокомпонентний гвинтовий ковпачок з геометричними параметрами від 5 до 25 мм висотою та від 20 до 43 мм у діаметрі, який далі охолоджують на охолоджувально-накопичувальному столі до 40°С за допомогою потоку повітря від вентиляторів, вмонтованих у стіл, далі за заданими настройками комп'ютерного пульта керування відбувається перфорація захисного кільця на нарізній каруселі спеціальним різцем.

2. Спосіб за п. 1, який відрізняється тим, що під час подачі матеріалу на карусель введення пластичний матеріал відрізають різальним пристроєм і поміщають у матрицю робочого інструмента, де індуктивний датчик визначає можливу незавершеність циклу при формуванні виробу, після чого матриця обертається, залишаючись у нижньому положенні, а відкриття клапана, який керує робочим інструментом у верхньому положенні, при низькому тиску масла, викликає підйом матриці в положення початку формування, після чого друге відкриття клапана, який керує робочим інструментом в положенні підйому, при високому тиску масла, викликає підйом матриці до завершення формування ковпачка із пластичного матеріалу, при цьому індуктивний датчик контролює правильне положення початку формування виробу, потім під час обертання каруселі, формувальний виріб залишають у верхньому положенні та охолоджують, при цьому пропорційний індуктивний датчик перевіряє положення матриці при формуванні, далі відбувається включення керуючого клапана, виконавчими елементами в нижнє положення, що викликає опускання матриці, тоді як формувальний виріб залишається на верхньому пуансоні, після чого матриця залишається порожньою і готова до введення нової заготівки.

3. Спосіб за п. 1, який відрізняється тим, що компресійне формування здійснюють шляхом повного обертання формувальної каруселі з інтегрованим контролем якості.

4. Спосіб за п. 1, який відрізняється тим, що як первинну сировину, використовують також високо- і низькощільний поліпропілен.

Текст

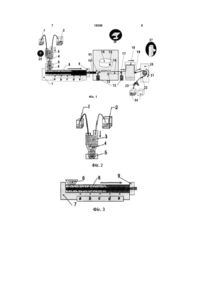

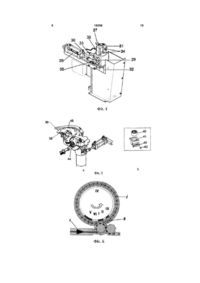

1. Спосіб виготовлення поліетиленового однокомпонентного гвинтового ковпачка методом гарячого пресавання, під час якого виконують наступні послідовні операції, а саме дозують згідно з рецептурою та змішують барвник з поліетиленом, нагрівають отриману суміш та перемішують до однорідної пластичної маси, нарізають отриману суміш у заготівки, вводять отримані заготівки у матрицю формувальної каруселі преса, формують виріб, охолоджують отриманий ковпачок та переміщають його на розвантажувальну конвеєрну лінію, який відрізняється тим, що змішують 100 % первинний гранульований високо- і низькощільний поліетилен та еталонний барвник, які засипають у ємність із харчової нержавіючої сталі та дозують у співвідношенні 99,5-98 % : 0,5-2 % за заданими настройками на комп'ютерному пульті керування, при цьому за необхідності виконують легку та швидку заміну кольору барвника, після чого у екструдері каскадно нагрівають за допомогою електричних нагрівальних елементів у 5 зонах, в яких за допомогою комп'ютерного пульта керування встановлюють температуру нагрівання від 150°С до 180°С, після чого масу з поліетилену та барвника перемішують до консистенції забарвленого розплавленого матеріалу, потім за допомогою дозувального насоса регулюють витрату матеріалу та визначають вагу заготівки, далі по підвідній трубі розплавлений матеріал подають до байпасного пристрою, де підтримують температуру сопла 180°С, що контролюється термопарами, далі здійснюють подачу матеріалу на карусель введення після чого заготівки вводять у матриці формувальної каруселі преса, де остаточно формують поліетиленовий однокомпонентний гвинтовий ковпачок з геометричними параметрами від 5 до 25мм ви 2 (19) 1 3 Корисна модель відноситься до способів виготовлення поліетиленових однокомпонентних гвинтових ковпачків, використовуваних для закупорки горловин пляшок після їх наповнення рідиною. Відомий "Спосіб лиття під тиском напівкристалічних полімерів" (RU патент 42884 B65D41/04 від 15.11.2001p.). Причинами, що перешкоджають одержанню потрібного технічного результату є помірні властивості та невисока технологічність та застосування іншого способу виробництва. В основу корисної моделі поставлено задачу вдосконалити спосіб виготовлення конструкції ковпачка гвинтового однокомпонентного методом гарячого пресування, а саме поліпшити фізичні та механічні характеристики готової продукції, за рахунок використання, на деяких важливих етапах, у процесі виробництва ковпачків, постійного контролю якості за допомогою комп'ютерних пультів з програмами контролю, знизити енерговитрати у процесі виготовлення, не допустити слідів на поверхні готового виробу, легко проводити заміну кольору ковпачка. За запропонованим способом, допускається менший температурний та механічний стрес оброблюваної сировини, тим самим підвищується герметичність закупорки горловин пляшок після їх наповнення рідиною та створення сприятливого естетичного вигляду, що має забезпечити безперешкодне нанесення на поліетиленові ковпачки різноманітних зображень та друкованих зображень рекламно-ігрового характеру, завдяки впровадженню способу гарячого пресування при іяи оговленні однокомпонентних поліетиленових ковпачків. Суть корисної моделі пояснюється, також, за допомогою схематичних ілюстрацій, де: Фіг.1 - наведено конструктивно-компонувальну схему пристрою, що дозволяє здійснювати спосіб відповідно до запропонованої корисної моделі. Фіг.2 - наведено деталізований вигляд частини пристрою, показаної на Фіг.1, що дозволяє здійснювати спосіб згідно пропонованої корисної моделі. Фіг.3 - наведено деталізоване схематичне зображення частини пристрою за Фіг.1, а саме екструдер. Фіг.4 - показане схематичне зображення частини пристрою за Фіг.1, а саме, байпасний пристрій. Фіг.5а - показаний деталізоване схематичне зображення частини пристрою, за Фіг.1, а саме карусель введення. Фіг.5b - показаний деталізований вигляд частини пристрою, за Фіг.1, а саме спеціальний ріжучий пристрій. Фіг.6 - показаний деталізований вигляд частини пристрою, показаної на Фіг.1, Фіг.5, що дозволяє здійснювати спосіб згідно пропонованої корисної моделі. Фіг.7а, b, с - показане схематичне деталізоване зображення частин пристрою за Фіг.1, 5, 6, що дозволяє здійснювати спосіб згідно пропонованої корисної моделі. 100% первинна гранульована сировина, а саме, високо- і низько щільний поліетилен або поліпропілен, засипається (Фіг.2) в спеціально підготов 18298 4 лену ємність із харчової нержавіючої сталі - 2, що захищає від негативних впливів зовнішнього середовища (світло, вологість, мікрофлора і т.д.). Еталонний барвник, що має поліетиленову основу засипається в контейнер - 1, який знаходиться поруч. Автоматично сировина і барвник подаються по гнучких рукавах через вакуумний насос у дозатор - 3. На електронних вагах - 4 первинна гранульована сировина і барвник дотується згідно заданої пропорції що встановлюється на пульті керування -25 (Фіг. 1) і в міксері - 5 (Фіг. 1, 2) відбувається їх змішування у наступному співвідношенні поліетилену - 99,5-98%, барвнику - 0,5-2%. Після чого (Фіг. 3) подається через завантажувальний бункер - 6 в агрегат по пластифікації - екструдер 7 (Фіг. 3). У зкструдері суміш каскадно нагрівається за допомогою електричних нагрівальних елементів в 5 зонах до температури що задано на пулы і керування 26 (Фіг. 1): а - зона 150°С; b - зона 150°С; с - зона 155°С; d зона 160°С; е - зона 180°С) і перемішується за допомогою черв'яка - 8 (Фіг. 1, 3) до консистенції пофарбованого розплавленого матеріалу й подається в дозуючий насос - 9. Дозуючий насос регулює подачу та визначає витрати розплавленого матеріалу, а саме вагу таблетки (таблетка - це заготівка, а саме, потрібна вага розплавленого металу). Через фланець дозуючого насосу розплавлений матеріал надходить у корпус насоса, де температура підтримується на рівні 180°С електричними елементами, потім матеріал подається спеціальними зубчастими колісьми редуктора до напірного фланця, з’єднаного із підходящою трубою, 10 (Фіг. 1). Тиск всмоктування та нагнітання розплавленого матеріалу вимірюється спеціальними датчиками. Температура дозуючого насоса контролюється термопарою. По підводящій трубі - 10 (Фіг. 1), розплавлений матеріал подається до байпасного пристрою - 11 (Фіг 1, 4), через який здійснюється подача матеріалу на карусель введення - 13 (Фіг. 5а) або матеріал розвантажується в прийомний контейнер відбраковування -12 (Фіг. 1). На Фіг. 4 показаний деталізований вигляд частини пристрою за Фіг.1, а саме байпасний пристрій 11, у якому залежно від положення пневматичного циліндра 28 ирис і рою, що відводить 29, матеріал через фланець 30 подається або до сопла 31 для екструзії, або до спускового пристрою 32 для відбраковування. Елементи 33 і 34 підтримують задану температуру 180°С сопла 31 контрольовану термопарами 35 і 36, тоді як температуру самого розплавленого матеріалу контролює зонд 37. Далі пластична маса подається через екструзійне сопло к карусель введення 13 (Фіг. 1 ). На Фіг. 5 а показаний деталізований вигляд частини пристрою за Фіг. 1, а саме карусель введення 13 (Фіг. 1), яка призначена для взяття та нарізки таблеток із пластичного матеріалу спеціальним ріжучим пристроєм 38 (Фіг. 5 а) на несучому диску 39 (Фіг. 5 а), що складається із сопла введення 40 (Фіг. 5 1)), корпуса 41, ножа 42 и кріпильного гвинта 43. Також каруселі, введення призначена для введення таблеток у матриці формувальної каруселі преса та дія переміщення 5 18298 6 виробу на розвантажувальну конвеєрну стрічку за і укладається па розвантажувальний поворотний допомогою розвантажувальних поворотних столів стіл 52, що подає його до вихідного каналу 16 па 44 і 45. конвеєр (Фіг. 1). На Фіг. 6 показаний деталізований вигляд часКовпачок рухається по конвеєру 16, де натистини пристрою, показаної на Фіг. 1, що здійснює канням кнопки відбраковування 17 можливий відзапропонований спосіб, з зазначенням наступних бір повної серії через колектор у прийомний конпослідовних операцій: І - введення таблетки, ІІ тейнер браку 12. Далі ковпачок подається на підйом матриці. III - остаточне формування пробохолоджувально-накопичувальний стіл 18, де він ки, IV - охолодження виробу, V – очікування, VІ охолоджується до 40°С за допомогою потоку повізйомка ковпачка, f - розплавлений матеріал, g тря від вентиляторів вбудованих у стіл. таблетка, j - ковпачок. По конвеєру типу "реактивний потік" 19 (Фіг. 1) Технологічний цикл компресійного формуванковпачок подається в модуль по нарізці захисного ня здійснюється шляхом повного обертання форкільця ковпачка 20. мувальної каруселі 14 (Фіг. 1) з інтегрованим контПо заданим настройкам пульта керування 27 ролем якості 15 (Фіг. 1). На Фіг. 7 а, b, с - показано (Фіг. 1) відбувається перфорація захисного кільця схематичне деталізоване зображення частини на нарізній каруселі 21 спеціальним різцем. При пристрою за Фіг.1, 5, 6, а саме, фігури ілюструють перфорації виконуються наступні етапи: вставка наступні етапи згідно запропонованої корисної ковпачка, надрізання, а саме перфорація та екстмоделі. Етап введення таблетки. На даному етапі ракція, тобто далі по вихідному каналу 22 ковпачок пластичний матеріал f (Фіг. 6) надходить із сопла й подається в розподільний пристрій 23, що відраподається на карусель введення 13 (Фіг. 1), відріховує й завантажує задану кількість ковпачків в зається, ріжучим пристроєм і поміщається у маттару 24. рицю 46 (Фіг. 7 b) робочого інструмента. ІндуктивДо суттєвих ознак, що характеризують корисну ний датчик визначає можливу незавершеність модель належать: у процесі виробництва ковпачциклу при формуванні виробу. Матриця обертаків існує постійний контроль якості за допомогою ється залишаючись у нижньому положенні 47 (Фіг. використання комп'ютерних пультів з програмами 7 с). Відкриття клапана, який керує робочим інконтролю; струментом у верхньому положенні 48 (при низьпроцес пресування більш стабільніший, що кому тиску масла) викликає підйом матриці в позабезпечує постійність результатів, а відхилення ложення початку формування. Друге відкриття від необхідних стандартів якості дуже скорочені, клапана, який керує робочим інструментом в пощо гарантує надійне багаторазове відтворення ложенні підйому 49, при високому тиску масла, продукції; зниження енерговитрат у процесі виговикликає підйом матриці до завершення формутовлення, що являється додатковою перевагою вання ковпачка із пластичного матеріалу. При внаслідок більш низьких температур екструзії та цьому індуктивний датчик контролює правильне наявності ротаційної машини безперервної дії; положення початку формування виробу. На Фіг. 7с легко проводиться заміна кольору ковпачка, що - копір зняття ковпачка 53. виконується за 20-30 хвилин, так як нема ніякого Етап охолодження виробу. Під час обертання гарячого каналу, який потребує очищення від закаруселі формувальний виріб, тобто ковпачок, лишків інших кольорів; використання широкої гамзалишається у верхньому положенні та охолоджуми сировини для виробництва; менший темперається. турний та механічний стрес оброблюваної Пропорційний індуктивний датчик перевіряє сировини, даний спосіб дозволяє, також, виготовположення матриці при формуванні. Залежно від ляти широку гаму ковпачків та пробок різної висодосягнутого положення відбувається наступна ти та діаметру; спеціально підготовлена ємність із класифікація: при наявності подвійної таблетки харчової, нержавіючої сталі захищає від негативподвійна маса, коли машина виконує аварійний них впливів зовнішнього середовища - світла, воцикл; маса перевищує номінальне значення, коли логості, мікрофлори; досягається міцність та чітмашина виконує аварійний цикл; маса відповідає кість геометричної форми за рахунок рівномірного номінальному значенню; маса менше номінальнорозподілу і поліетилену по всій конструкції ковпачго значення, коли машина виконує аварійний цикл; ка методом гарячого пресування, наслідком чого с відсутність виробу через укладання, що не відбуполегшення конструкції, що дозволяє достатньо лася або машина виконує аварійний цикл, а саме економити матеріал, з якого виготовляється ковприпинення подачі матеріалу на карусель введенпачок; не допущення слідів на поверхні ютового ня, звільнення всіх робочих інструментів від матевиробу, що дозволяє безперешкодне нанесення ріалу і його відбраковування з наступною зупинкою різноманітних друкованих зображень рекламномашини. ігрового характеру на плоскій зовнішній і внутрішВключення клапана, що керує, виконавчими ній поверхні круглої верхньої стінки однокомпонеелементами в нижнє положення 47 (Фіг. 7 с) винтного поліетиленового ковпачка, виготовленого кликає опускання матриці 46 (Фіг. 7 b), тоді як фоза допомогою запропонованої корисної моделі. рмувальний виріб залишається на верхньому пуаМожливі геометричні параметри гвинтового нсоні 50. ковпачка, виготовленого запропонованим спосоМатриця залишається порожньою і готова до бом від 5 до 25мм висотою та від 20 до 43мм у введення нової таблетки. Формувальний виріб діаметрі. ковпачок j (Фіг. 7 b) дістається кільцем-знімачем 51 7 18298 8 9 18298 10 11 Комп’ютерна верстка Л. Купенко 18298 Підписне 12 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing polyethylene single-component screw cap by method of hot pressing

Автори англійськоюSavchenko Valerii Mykolaiovych

Назва патенту російськоюСпособ изготовления полиэтиленового однокомпонентного винтового колпачка методом горячего прессования

Автори російськоюСавченко Валерий Николаевич

МПК / Мітки

МПК: B29C 43/00

Мітки: виготовлення, ковпачка, однокомпонентного, гарячого, поліетиленового, методом, пресування, гвинтового, спосіб

Код посилання

<a href="https://ua.patents.su/6-18298-sposib-vigotovlennya-polietilenovogo-odnokomponentnogo-gvintovogo-kovpachka-metodom-garyachogo-presuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення поліетиленового однокомпонентного гвинтового ковпачка методом гарячого пресування</a>