Грохот для відсіву коксового дрібняка

Номер патенту: 18686

Опубліковано: 25.12.1997

Автори: Заліско Гаррі Федорович, Приходько Микола Васильович, Котляр Борис Давидович, Мелешко Володимир Данилович, Діденко Валерій Корнійович, Гадяцький Володимир Григорович, Пиляєв Валерій Тихонович, Косточкін Анатолій Романович

Формула / Реферат

1. Грохот для отсева коксовой мелочи, включающий раму, продольные валки, установленные на раме с образованием просеивающей поверхности в виде желоба и с возможностью вращения валков, расположенных по разные стороны от продольной оси желоба в противоположные стороны, отличающийся тем, что желоб расположен под углом к горизонту, при этом валки установлены с возможностью вращения с одинаковой линейной скоростью, а угловая скорость каждого валка задается из соотношения:

где - коэффициент, с-1, вычисляемый по формуле

К. f'M -г • b • hp'

где - коэффициент трения кокса о материал валка;

- массовая производительность, кг/с;

- радиус валка, м;

- насыпная плотность кокса, кг/м3,

- ширина грохота, м;

- высота слоя кокса на грохоте, м.

2. Грохот по п.1, отличающийся тем, что желоб выполнен с радиусом кривизны

Текст

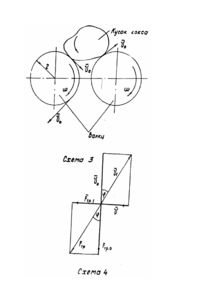

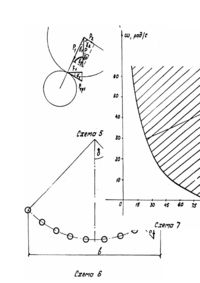

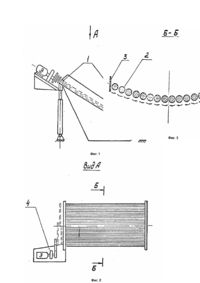

Изобретение относится к коксохимической промышленности, а именно к оборудованию коксосортировок для отсева коксовой мелочи из валового кокса. Известно наклонная колосниковая решетка, набранная из отдельных неподвижных колосников кругового сечения [1]. Недостатком приведенной конструкции является неравномерность износа поверхности круглого неподвижного колосника. Так, ввиду неподвижности колосника при движении коксовой смеси по его поверхности, происходит интенсивный абразивный износ в местах контакта кокса с поверхностью вала, при этом верхняя и боковая поверхности колосника сильно изнашиваются, а нижняя остается практически неповрежденной. Это приводит к быстрому увеличению ширины щели между колосниками и провалу крупных фракций кокса в подрешетный продукт, что вызывает существенные потери металлургического кокса, малые сроки службы колосников. Известно валковое сито, состоящее из наклонных валков переменного сечения уменьшающегося сверху вниз и привода, обеспечивающего их вращение, причем соседние валки вращаются в противоположные стороны [2]. Так как валки, находящиеся рядом, вращаются в противоположные стороны, то валковое сито представляет последовательно чередующиеся параллельные зоны выталкивания и смешивания, образованные соседними валками. Недостатком известной конструкции является недостаточная эффективность грохочения и дробления материала. Наиболее близким к предлагаемому по достигаемому эффекту является грохот-питатель, имеющий несколько шнеков, валы которых имеют конусообразную форму, а ви тки выполнены с переменным шагом и высотой, увеличивающимися в сторону разгрузки. В поперечном направлении валы установлены под углом один к другому [3]. Недостатком известной конструкции является недостаточная эффективность грохочення и дробления материала, так как валки расположены горизонтально по своей длине, что отрицательно сказывается на движение куска кокса. В основу изобретения поставлена задача усовершенствовать грохо т для отсева коксовой мелочи, в котором за счет изменения конструкции просеивающей поверхности и динамики вращения валков повысился бы выход целевого продукта, в результате чего повышается надежность и ремонтопригодность грохота. Поставленная задача решается тем, что в грохоте, включающем раму, продольные валки, установленные на раме с образованием просеивающей поверхности в виде желоба и с возможностью вращения валков, расположенных по разные стороны от продольной оси желоба в противоположные стороны, согласно изобретению, желоб расположен под углом к горизонту, при этом валки установлены с возможностью вращения с одинаковой линейной скоростью, а угловая скорость каждого валка задается из соотношения: где - коэффициент, с-1, вычисляемый по формуле где - коэффициент трения кокса о материал валка; - массовая производительность, кг/с; - радиус валка, м; - насыпная плотность кокса, кг/м 3; - ширина грохота, м; - высота слоя кокса на грохоте, м. Кроме этого, согласно изобретению, желоб выполнен с радиусом кривизны Необходимым условием решения задачи изобретения является определенное соотношение между угловой скоростью вращения валков, углом наклона валков и радиусом кривизны Ниже приводится вывод связи между этими параметрами и остальными геометрическими и физическими характеристиками, а также производительностью. Обоснование пределов изменения угловой скорости валка заключается в следующем. Кокс движется вдоль валков со скоростью причем возникает сила трения, кроме того, на кусок кокса действует сила, возникающая от контакта с вращающимся валком. На схеме 1 показаны силы и скорости относительного перемещения куска кокса и валка. На схеме 4 приведены следующие обозначения: - скорость движения куска кокса вдоль валков; - линейная скорость поверхности валка; - скорость относительного перемещения куска кокса и поверхности валка в точке контакта; - сила трения кокса о валок; - составляющая направлении вращения валка; сила трения в - составляющая силы направлении вдоль валка. Предполагается, что скорость трения в где - величина линейной скорости поверхности валка, м/с; - величина скорости движения куска кокса вдоль валка, м/с. Тогда где - угол между скоростью относительного перемещения и линейной скоростью поверхности валка, рад. Имеем (см. аналогичные рассуждения, например, в [4], с.203, 204; в силу (2) где - величина силы трения, Н; - величина составляющей силы трения вдоль валков, Н; - коэффициент трения кокса о материал валка; - сила нормального давления кокса на валок, Па; - средняя масса куска кокса, кг; - ускорение свободного падения, м/с2; - угол наклона валков в горизонтальной плоскости, рад. Отмечаем,', что составляющие (см. схему 5), соответствующи х тре угольников синусов Приближенный характер равенства обусловлен тем, что направление силы нормального давления несколько отличается от направления составляющей силы тяжести, перпендикулярной просеивающей поверхности. Для движения куска кокса вдоль валка имеем (см., например, [4], с.197) где где - движущая сила (тангенциальная составляющая силы тяжести), Н. Так как - вес к уска кокса, Н; - составляющие к центрам соседних валков, Н; - углы между горизонтальной плоскостью и силами трения в точках контакта, рад. Для сил трения получаем где - коэффициент трения; то из предыдущего следует, что Получаем кусок кокса будет двигаться, если т.е. получаем из по теореме где - силы трения в точках контакта, Н. - горизонтальные составляющие сил трения, соответственно, Н. На кусок кокса действует сила где - угло вая скорость валка, рад/с; - радиус валка, м. За 1с на грохот поступает кг кокса, а уносится кокс вдоль валков где - количество уносимого кокса, кг/с; - ширина грохота, м; - высота слоя кокса на грохоте, м; - насыпная плотность кокса, кг/м 3. Для того, чтобы грохо т мог справиться с нагрузкой, необходимо, чтобы он мог уносить не меньше кокса, чем поступает, т.е., чтобы Отсюда следует, что т.е. Имеем последовательно где - суммарная горизонтальная составляющая силы трения, Н. Для того, чтобы предотвратить снос материала к краю просеивающей поверхности, необходимо к куску кокса приложить противоположно направленную силу, по величине равную Для этого валки размежаются вдоль образующи х цилиндрической поверхности с радиусом кривизны (см. схему 6). Для куска кокса, находящегося, у края поверхности, имеем где - угол между вертикалью и направлением на крайний валок, рад; - горизонтальная составляющая, Н. Для предотвращения уноса кокса через край просеивающей поверхности, необходимо, чтобы то Имеем или где - ширина просеивающей поверхности, м; - радиус кривизны цилиндрической поверхности, образованной валками, м. Неравенство где Это необходимое условие для того, чтобы грохот мог функционировать, тем самым, полученная формула определяет эффективность функционирования грохота, т.е. возможность решения задачи - повышение эффективности и качества грохочення. Кроме тою, при переворачивании кусков кокса происходит их сваливание, т.е. упрочнение поверхности кусков кокса. Разлагая силу тяжести куска кокса на дает На фиг.1 показан общий вид грохота, вид сверху; на фиг.2 - вид A на фиг.1; на фиг.3 сечение B - B на фиг.2. Грохот для отсева коксовой мелочи, содержащий наклонную раму 1, просеивающую поверхность, образованную наклонными валками 2, бортовий З и привод 4, причем валки 2 наклонены к горизонтальной плоскости под углом Сборка и установка грохота для отсева коксовой мелочи производится следующим образом. На легких фундаментальных опорах устанавливается наклонная рама 1 с устройством загрузки кокса и устройством выгрузки коксовой мелочи. На раме 1 устанавливается просеивающая поверхность, состоящая из валков 2, наклонных к горизонтальной плоскости под углом с возможностью вращения валка 2 вокруг собственной оси. Затем устанавливается привод 4 валков 2. Устройство работает следующим образом. Кокс поступает из загрузочного устройства на просеивающую поверхность, состоящую из валков 2, смонтированных на раме 1. Крутящий момент передается через привод 4 на ось валков 2, причем валки 2 каждая половина валков от центра вращаются в одном направлении с одинаковой линейной скоростью поверхности. В результате наклона просеивающей поверхности кокс под действием силы тяжести вдоль валков 2, образуя течку (поток) и взаимодействует с поверхностью вращающи хся валков 2, Возникающая при контакте сила трения между валком 2 и коксом создает поперечное усилие, передающее материалу дополнительную поперечную подачу. При грохочений происходит разделение потока материала на два слоя. Крупные куски, попадающие в нижний слой, движутся по вращающимся валкам 2 и, соприкасаясь с ними, увлекаются силой трения, создающей активное переворачивание кусков и перемешивание слоя материала. Мелкие куски в результате перемешивания опускаются и свободно попадают в щель, что способствует более быстрому отсеву и х в подрешетный продукт. Отсутствие заклинивания материала и его дробление способствует более полному выходу целевого продукта и высокой эффективности грохочення. Образование галтелей приводит к упрочнению поверхности кусков кокса и тем самым к улучшению качества кокса, Возникающий частичный переход от сухо го трения к жидкостному трению позволяет улучшить сход кокса при уменьшенном угле наклона колосников к горизонту, что позволяет увеличить время пребывания кокса на просеивающей поверхности, а значит и повысить эффективность грохочення. Таким образом, предложенное устройство позволяет повысить эффективность грохочення, выход целевого продукта, повысить его качество и предотвратить заклинивание кусков кокса, вследствие одностороннего вращения валков с углова той скоростью связанной с углом наклона валков к горизонтальной плоскости зависимостью

ДивитисяДодаткова інформація

Назва патенту англійськоюScreen for screening the coke fines

Автори англійськоюDidenko Valerii Korniiovych, Hadiatskyi Volodymyr Hryhorovych, Zalisko Harri Fedorovych, Meleshko Volodymyr Danylovych, Piliaiev Valerii Tykhonovych, Prykhodko Mykola Vasyliovych, Kostochkin Anatolii Romanovych, Kotliar Borys Davydovych

Назва патенту російськоюГрохот для отсева коксовой мелочи

Автори російськоюДиденко Валерий Корнеевич, Гадяцкий Владимир Григорьевич, Залиско Гарри Федорович, Мелешко Владимир Данилович, Пиляев Валерий Тихонович, Приходько Николай Васильевич, Косточкин Анатолий Романович, Котляр Борис Давидович

МПК / Мітки

МПК: B07B 1/12

Мітки: дрібняка, відсіву, грохот, коксового

Код посилання

<a href="https://ua.patents.su/6-18686-grokhot-dlya-vidsivu-koksovogo-dribnyaka.html" target="_blank" rel="follow" title="База патентів України">Грохот для відсіву коксового дрібняка</a>

Попередній патент: Пристрій для роз’єднання та з’єднання шпинделів із валками прокатних станів

Наступний патент: Ударний гайковерт

Випадковий патент: Спосіб біологічної стерилізації тварин