Спосіб виготовлення щетинних виробів

Формула / Реферат

1. Способ изготовления щетинных изделий, состоящих из держателя и зафиксированных в нем щетинных элементов из термопластичного синтетического материала, путем выполнения в держателе гнезда для размещения нерабочих концов щетинных элементов, расплавления нерабочих концов щетинных элементов с образованием утолщения при уменьшении при этом их длины и закрепления утолщения в гнезде держателя, отличающийся тем, что гнездо держателя выполняют по высоте с переменным сечением, нижние участки которого выполняют с поперечным сечением, меньшим, чем поперечное сечение утолщения, утолщение и/или стенки гнезда нагревают до температуры стыковки, при которой термопласты находятся в энтропийноупругом состоянии, лежащей в пределах между температурой затвердевания и температурой текучести в случае выполнения гнезда и утолщения из аморфных термопластов, и температурой затвердевания и температурой плавления кристаллита в случае выполнения гнезда и утолщения из частично кристаллических термопластов, а закрепление утолщения в гнезде осуществляют в этом состоянии за счет тепловой деформации.

2. Способ по п. 1, отличающийся тем, что щетинные элементы выполняют из термопласта, имеющего при температуре стыковки большее сопротивление деформации, чем термопласт, из которого выполняют держатели.

3. Способ по п. 1, отличающийся тем, что держатель выполняют из термопласта, сопротивление деформации которого при температуре стыковки больше, чем сопротивление деформации термопласта, из которого выполняют щетинные элементы.

А. Способ по пп. 1-3, отличающийся тем, что время стыковки утолщения и гнезда держателя меньше времени релаксации термопластов стыкуемых элементов.

5. Способ по пп. 1-4, отличающийся тем, что держатель щетинных элементов и/или щетинные элементы охлаждают непосредственно после стыковки.

6. Способ по пп. 1-5, отличающийся тем, что верхний участок гнезда держателя выполняют с поперечным сечением большим, чем утолщение щетинного элемента.

7. Способ по пп. 1-6, отличающийся тем, что гнездо держателя снабжают в направлении ввода щетинок позади самого узкого поперечного сечения расширением поперечного сечения.

8. Способ по пп. 1-7, отличающийся тем, что край гнезда держателя после закрепления в нем нерабочих концов щетинных элементов наформовывают на них.

9. Способ по п. 1,отличающийся тем, что после стыковки утолщения и гнезда, утолщение расплющивают на дне гнезда при тепловой деформации с одновременным образованием кольцевого буртика из материала стенок гнезда вокруг щетинных элементов.

Текст

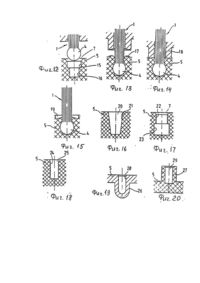

Изобретение относится к щетинно-щеточному производству. Известен способ изготовления щетинных изделий, состоящих из держателя и зафиксированных в нем щетинных элементов из термопластичного синтетического материала, путем выполнения в держателе гнезда для размещения нерабочих концов .щетинных элементов, расплавления нерабочих концов щетинных элементов с образованием утолщения при уменьшении при этом их длины и закрепления при этом утолщения в гнезде держателя. Для известного способа недостатком является то, что вследствие обработки щетинок и/или держателя щетины при температуре, близкой к или более высокой, чем температура плавления, соответственно температура текучести, или - в случае частично кристаллических термопластов - температура плавления кристаллита, проходит значительное время при охлаждении до достижения прочного в отношении извлечения соединения. За счет этого увеличивается время такта машины. В основу изобретения поставлена задача разработки способа изготовления щетинных изделий, состоящих из держателя и зафиксированных в нем щетинных элементов из синтетического термопластического материала, в котором за счет изменения характера и температуры соединения утолщения щетинного элемента с гнездом держателя и их конструкции обеспечивается уменьшение времени при охлаждении до достаточно прочного в отношении извлечения соединения и, за счет этого, уменьшение времени такта машины. Поставленная задача решается тем, что в способе изготовления щетинных изделий, состоящих из держателя и зафиксированных в нем щетинных элементов из термопластического материала, путем выполнения в держателе гнезда для размещения нерабочих концов щетинных элементов, расплавления нерабочих концов щетинных элементов с образованием утолщения при уменьшении, при этом их длины и закрепления утолщения в гнезде держателя, согласно изобретению, гнездо держателя выполняют по высоте с переменным сечением, нижние участки которого выполняют с поперечным сечением, меньшим, чем поперечное сечение утолщения, утолщение и/или стенки гнезда нагревают до температуры стыковки, при которой термопласты находятся в энтропийноупругом состоянии, лежащей в пределах между температурой затвердевания и температурой текучести в случае выполнения гнезда и утолщения из атмосферных термопластов, и температурой затвердевания и температурой плавления кристаллита в случае выполнения гнезда и утолщения из частично кристаллических термопластов, в закрепление утолщения в гнезде осуществляют в этом состоянии за счет тепловой деформации. В одной из модификаций данного способа целесообразно, чтобы щетинные элементы были выполнены из термопласта, имеющего при температуре стыковки большее сопротивление деформации, чем термопласт, из которого выполняют держатели. Желательно также чтобы держатель был выполнен из термопласта, сопротивление деформации которого при температуре стыковки больше, чем сопротивление деформации термопласта, из которого выполняют щетинные элементы. При этом возможно, чтобы время стыковки утолщения и гнезда держателя было меньше времени релаксации термопластов стыкуемых элементов. Целесообразно также, чтобы держатель щетинных элементов и/или щетинные элементы были охлаждены непосредственно после стыковки. Кроме того, возможно также, чтобы верхний участок гнезда держателя был выполнен с поперечным сечением большим, чем утолщение щетинного элемента. В модификациях патентуемого способа гнездо держателя может быть снабжено в направлении ввода щетинок позади самого узкого поперечного сечения расширением поперечного сечения. В еще одной модификации данного способа возможно, чтобы край гнезда после закрепления в нем нерабочих концов щетинных изделий был наформован на них. И наконец, целесообразно, чтобы после стыковки утолщения и гнезда, утолщение расплющивать на дне гнезда при тепловой деформации с одновременным образованием кольцевого буртика из материала стенок гнезда вокруг щетинных элементов. В противоположность уровню техники для процесса соединения в изобретении используют не пластическую характеристику синтетического материала выше температуры плавления кристаллита или текучести, а так называемую энтропийную упругость (термоупругость) всех термопластичных синтетических материалов выше той температуры (температуры застывания), при которой затухает молекулярное ориентирование, но ниже той температуры (температуры текучести в случае аморфных термопластов, соответственно температуры плавления кристаллита при частично кристаллических термопластах), при которой молекулярное соединение настолько ослабляется, что термопласт начинает течь и уже молекулярно более не восстанавливается. Если термопластичный синтетический материал нагревают до такой температуры стыковки, которая выше температуры застывания, то его можно деформировать при относительно малых усилиях. При охлаждении термопласт вследствие молекулярной переориентации вновь пытается принять первоначальную форму. Согласно изобретению возникающие при этом изменения формы используют для процесса соединения щетинок и держателя щетины. Способ осуществляют следующим образом. Щетинки при одинарном или комплексном расположении сначала расплавляют на концах со стороны закрепления. При этом первоначально вытянутая молекулярная структура материала переходит в скрученную молекулярную структуру, что приводит, при уменьшении длины щетинок к утолщению на конце со стороны закрепления. При охлаждении эта структура сохраняется, причем температура застывания (при нагреве также называемая "температурой размягчения") в случае аморфных термопластов находится выше температуры помещения, при частично кристаллических термопластах - ниже нее. Если щетинки их утолщением вставляются в отверстия на держателе щетины под давлением или при втягивании при повышенной температуре, в любом случае выше температуры застывания и преимущественно немного ниже температуры текучести- (при аморфных термопластах), соответственно в зоне температуры плавления кристаллита (при частично кристаллических термопластах), то утолщение при прохождении сужения поперечного сечения отверстия при создании внутренних напряжений претерпевает изменение формы вследствие термоупругости синтетического материала. При охлаждении синтетический материал в зоне утолщения при снятии внутренних напряжений пытается вновь принять первоначальную форму утолщения (релаксация), чему препятствует сужение поперечного сечения. За счет этого внутренние напряжения частично сохраняются, и они используются в качестве усилий зажима для щетинок в отверстии держателя щетины. Этот эффект возникает независимо от материала держателя щетины, так что для него могут использоваться произвольные материалы. Также, если держатель щетины состоит из термопласта, то до такой же повышенной температуры может нагреваться лишь стенка отверстия. В этом случае зажим щетинок обеспечивается релаксацией стенки отверстия, соответствующей их утолщениям. При таком спаривании материалов до температуры стыковки могут нагреваться также оба элемента, а именно утолщения на концах щетинок и стенка отверстия. Во всех случаях речь идет о тепловой деформации. Таким образом обеспечивается прочная посадка щетинок в держателе щетины. Большое преимущество способа согласно изобретению состоит в том, что расплавление концов щетинок для образования утолщения может осуществляться при операции способа, отделенной от собственно процесса соединения, и собственно соединение осуществляют при более низкой температуре, чем температура текучести, так что для окончательного охлаждения до достаточно низкой температуры при работе с изделием требуется преодолевать существенно меньшую разность температур, и отпадает необходимый в иных случаях отвод теплоты плавления, что приводит к значительному уменьшению времени такта машины для собственно процесса соединения. Ниже приведены определяющие температуры для отдельных термопластов: Температуру стыковки щетинок и держателя щетины будут устанавливать в случае выбора пары материалов термопласт/термопласт держателя щетины и щетинок преимущественно в зоне более низкого значения КТ, соответственно, FT, обоих участвующих партнеров по стыковке и тем самым использовать в первую очередь изменение ,· формы этого партнера по стыковке. Так, например, при щетинках из РА (полиамида) с очень высокой температурой плавления кристаллита 265°С и держателе щетины из РР (полипропилена) при температуре стыковки, лежащей вблизи от него точки плавления кристаллита 165°С, было достигнуто превосходное фиксирование щетинок. Если, напротив, держатель щетины состоит из жесткого материала, не обладающего термоупругими свойствами в рассматриваемом . здесь температурном диапазоне, то температуру стыковки нужно устанавливать в соответствии с участвующим термопластом щетинок, при РА, следовательно, β диапазоне 265°С. В общем далее можно сказать, чтонаибольшие изменения формы могут достигаться при частично кристаллических термопластах в диапазоне КТ, при аморфных термопластах, напротив, в среднем диапазоне между ЕТ и FT. Согласно одной форме осуществления изобретения предусмотрено, что для щетинок используют термопласт, имеющий при температуре стыковки большее сопротивление деформации, чем термопласт, используемый для держателя щетинок. При таком осуществлении, следовательно, как в названном выше примере материалов, в основном используют лишь изменение формы и релаксацию материала держателя щетины. Согласно другому примеру осуществлений может предусматриваться, что для держателя щетины используют термопласт, имеющий при температуре стыковки большее сопротивление деформации, чем термопласт, используемый для щетинок. В этом случае изменение формы ограничивается в основном утолщением на концах щетинок со стороны закрепления. Выяснилось, что при способе согласно изобретению также могут использоваться держатели щетины из совершенно других материалов, например, из дерева или термореактивных пластмасс. В них также происходит безупречное фиксирование щетинок. При этом всегда получается геометрическое замыкание. При жестком держателе щетины, например, из дерева или термореактивной пластмассы, вместо сужения поперечного сечения могут явиться достаточными и шероховатости поверхности, в которые проникает термопластичный синтетический материал щетинок за счет релаксации. Предпочтительно чтобы процесс стыковки производили с таким образом повышенной скоростью, что время стыковки меньше времени релаксации участвующе го, соответственно участвующи х, термопласта (ов). При этом изобретением используется тот факт, что сопротивление деформации при росте скорости деформации равным образом увеличивается, то есть партнер по стыковке представляется более твердым, чем он должен был бы быть на основании его температуры. Таким образом, например вставлять утолщение на концах щетинок в держатель щетины через сравнительно короткое время после расплавления. При предпочтительном осуществлении способа предусмотрено, что отверстия на держателе щетины в зоне края отверстия выполнены с большим свободным поперечным сечением, чем утолщение на концах щетинок, и, примыкая к этому, с поперечным сечением, уменьшающимся до самого узкого поперечного сечения. За счет большего поперечного сечения отверстий в зоне края отверстия и его постоянного сужения до самого узкого поперечного сечения возникает некоторого рода вводная фаска (скос), облегчающая ввод утолщения в отверстие и при определенных обстоятельствах могущая служить для приема вытесненного материала. Если отверстия согласно следующему примеру осуществления изобретения снабжены в направлении ввода ще тинок позади самого узкого поперечного сечения расширением поперечного сечения, то объем позади самого узкого поперечного сечения может служить для релаксации деформированного ранее утолщения. Таким образом получается надежное геометрическое замыкание. Следующий пример осуществления способа согласно изобретению отличается тем, что край отверстий на держателе щетины после вставления щетинок наформовывают на них. За счет этого прежде всего получают свободную от отверстий, соответственно углублений, поверхность, эффективно защищающую от загрязнений. При выглаживании поверхности может также прижиматься возможно слишком сильно вытесненный назад материал утолщений. Исходя из названного вначале способа, задачу изобретения можно решить также за счет того, что утолщения на концах щетинок и стенку отверстий равным образом состоящего из термопласта держателя щетины нагревают до температуры стыковки, лежащей между температурой застывания и температурой текучести при аморфных термопластах, соответственно лежащей между той температурой и температурой плавления кристаллита при частично кристаллических термопластах, соответственно удерживают при этой температуре стыковки, при которой термопласты находятся в энтропийноупругом состоянии, и в этом состоянии утолщения вводят в отверстия и раздают на дне отверстия при тепловой деформации стенки отверстия наружу. При этом используют те же эффекты за счет того, что после раздачи утолщения на дно отверстия стенка отверстия сначала расширяется и затем при зажиме деформированного утолщения релаксирует. Принципиально для держателя щетины можно использовать любую произвольную геометрию. Однако для осуществления способа согласно изобретению в качестве предпочтительного проявил себя держатель щетины, отличающийся тем, что он образован из несущей части в форме плитки с выступающими из нее на стороне щетины или на задней стороне надставками в форме втулки и что отверстия на держателе щетины, принимающие щетинки, по меньшей мере на большей части их осевого протяжения находятся внутри надставок. При этой форме осуществления стенку отверстия вследствие меньшей ее толщины можно быстрее нагреть до требуемой температуры стыковки, чем при массовом держателе щетины. На фиг. 1-4 схематически изображено проведение способа при первой форме исполнения; на фиг. 5-11 проведение способа при втором варианте исполнения; на фиг. 12 - вариант держателя щетины согласно фиг. 1; на фиг. 13 - 15 - осуществление способа при третьем варианте исполнения; на фиг. 16-20 - различные формы выполнения держателя щетины для осуществления способа. На фиг. 1 показан пучок щетинных элементов 1 с большим числом щетинок 2 из термопласта, имеющий на конце 3 со стороны закрепления утолщение 4. Далее показан вырез из держателя щетины 5 с отверстием 6. Отверстие 6 имеет по меньшей мере по зонам - в изображенном примере осуществления на большой части его длины - свободное поперечное сечение, соответственно диаметр d1, являющийся меньшим, чем поперечное сечение, соответственно диаметра d2, утолщения 4 на конце 3 пучка щетинок 1 со стороны закрепления. Далее отверстие 6 имеет расширенный край 7, который как описывается далее, прежде всего служит в качестве входного скоса для утолщения 4. Утолщение 4 на конце 3 пучка щетинок 1 со стороны закрепления получают за счёт· того, что свободные концы щетинок расплавляют термически или за счет ультразвука, благодаря чему щетинки уменьшаются по их длине и расплав собирается, стекаясь, в гранулу расплава, принимающую приблизительно круглую форму и сохраняющую ее при охлаждении. При аморфных термопластах плавление происходит при достижении температуры текучести, при частично кристаллических термопластах в зоне температуры плавления кристаллита. Образующаяся в утолщении молекулярная структура при достижении определенной температуры, которая в случае частично кристаллических термопластов более или менее превышает температуру помещения, застывает. В диапазоне между температурой текучести и температурой застывания утолщение еще является хорошо деформируемым за счет усилий деформирования вследствие его энтропийноупругих свойств. В этом состоянии пучок щетинок 1 вводят его концом 3 со стороны закрепления в отверстия 6 на держателе щетины 5. При показанном на фиг. 1 примере осуществления держатель щетины 5 состоит из термопласта, преимущественно такого термопласта, сопротивление деформации которого при повышенной температуре стыковки меньше, чем сопротивление деформации материала щетинок. Отверстия 6, соответственно стенку отверстия, нагревают до повышенной температуры, которая -в зависимости от вида термопласта - в любом случае находится ниже температуры текучести, соответственно температуры плавления кристаллита. Вслед за тем пучок щетинок 1 с утолщением 4 вставляют, соответственно вталкивают в о тверстие 5 (фиг. 2), причем утолщение 4 начинает деформироваться на конце входного скоса 7 и одновременно стенка отверстия 6 термоупруго поддается и несколько деформируется вниз. Вследствие этой термоупругости материала держателя щетины и большего сопротивления деформации материала щетинок материал стенки отверстия вытесняется вверх, и утолщение, наконец, попадает на дно 8 отверстия. Благодаря термоупругим свойствам и различным сопротивлениям деформации утолщение 4 вновь занимает первоначальную форму, тогда как стенка отверстия вследствие релаксации материала держателя щетины плотно охватывает утолщение 4 (фиг. 4). В этом положении пучок щетинок 1 прочно зафиксирован в держателе щетины 5. На фиг. 5 описана другая форма осуществления при ее технологическом прохождении. Здесь щетинки расплавляют на их концах с образованием утолщения 9, которое при последующей рабочей операции (фиг. 6) деформируют в цилиндрическую конечную часть 10, при этом, например, пучок щетинок 1 втягивают обратно в матрицу 11 (фиг. 6). Держатель щетины 5 имеет в этом случае цилиндрическое отверстие 12, имеющее приблизительно такое же поперечное сечение, что и цилиндрическая концевая часть 10 на пучке щетинок 1. Стенку отверстия вновь нагревают до температуры ниже температуры текучести, соответственно плавления кристаллита. Цилиндрическая концевая часть 10 на пучке щетинок 1 находится при повышенной температуре. Пучок ще тинок 1 его цилиндрической концевой частью 10 с преимущественно повышенной скоростью вталкивают в отверстие 12 (фиг. 8 и 9). При попадании цилиндрической концевой части 10 на дно 13 отверстия 12 концевую часть 10 раздают и деформируют показанным на фиг. 10 образом, причем материал держателя щетины 5 непосредственно над дном 13 отверстия 12 термоупруго поддается и частично выходит ввер х. Также здесь преимущественно сопротивление деформации материала держателя щетины меньше, чем сопротивление деформации материала щетинок, так что деформированная при раздаче концевая деталь 14 сохраняет свою форму и в окончательно охлажденном состоянии прочно зажата в материале держателя щетины (фиг. 10, 11). На фиг. 12 показана форма выполнения держателя щетины с другой формой отверстия. Отверстие имеет входной скос 7 аналогично скосу на фиг. 1. Оно имеет примыкающий к нему цилиндрический участок 15, диаметр которого приблизительно соответствуе т диаметру утолщения 4. Через ступень сюда примыкает следующий цилиндрический участок 16, суженный в поперечном сечении по сравнению с утолщением 4. За счет нагрева стенки отверстия и повышенной температуры на утолщение 4 вновь происходит процесс стыковки, в конце его достигается изображенное на фиг. 13 положение. Вслед за тем в этом примере осуществления вытесненный вверх материал 17 держателя щетины наформовывают с помощью формовочного инструмента 18, так что образуется гладкая, при определенных обстоятельствах снабженная углублениями 19, поверхность на держателе щетины 5 (фиг. 14, 15). На фиг. 16 и 17 показаны следующие формы осуществления держателя щетины 5. При форме осуществления согласно фиг. 16 получается сужение поперечного сечения отверстия 20 по сравнению с непоказанным утолщением на пучке щетинок за счет конической формы стенки отверстия 21. При этом поперечное сечение может соответствовать во входной зоне поперечному сечению утолщения и затем постоянно становиться меньше. В примере осуществления согласно фиг. 17 вновь предусмотрены входной скос 7, с примыканием к нему сужения поперечного сечения 22 и вслед за тем вновь расширение поперечного сечения 23. На фиг. 18 показан держатель щетины 5 из жесткого также при повышенной температуре материала, например, из дерева или металла. Он может снабжаться произвольно нанесенными или заданными материалом шероховатостями поверхности 24 в зоне стенки отверстия 25. Если утолщение 5 пучка щетинок вводят в отверстие 25 при температуре немного ниже температуры текучести, соответственно температуры плавления кристаллита, то утолщение деформируется термоупругим образом и релаксирует в шероховатости поверхности 24. В примере осуществления согласно фиг. 19 и 20 держатель щетины 5 выполнен в форме плитки и оснащен надставками 26 в форме втулки на его задней стороне или надставками 27 в форме втулки на его стороне щетины, причем отверстия 28, 29 для фиксирования пучка щетинок в значительной степени находится внутри надставки 26, 27 в форме втулки. Также здесь нагревают стенку отверстия по повышенной температуре и вставляют п учок ще тинок описанным выше образом.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for the manufacture of bristle articles

Назва патенту російськоюСпособ изготовления щетинных изделий

МПК / Мітки

МПК: A46B 3/00

Мітки: виробів, виготовлення, спосіб, щетинних

Код посилання

<a href="https://ua.patents.su/6-19102-sposib-vigotovlennya-shhetinnikh-virobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення щетинних виробів</a>

Попередній патент: Спосіб одержання гонадотропіну, який має активність фолікулостимулюючого гормону, з постменопаузної сечі (сечового концентрату)

Наступний патент: Гербіцидна композиція і спосіб боротьби з небажаною рослинністю

Випадковий патент: Керамічний пігмент коричневий