Спосіб виготовлення катода хімічного джерела струму

Номер патенту: 20866

Опубліковано: 07.10.1997

Автори: Нагірний Віктор Михайлович, Апостолова Раіса Данілівна, Шембель Олена Мойсіівна

Формула / Реферат

Способ изготовления катода, химического источника тока, преимущественно рулонного типа, с анодом из щелочного металла и жидким активным катодным веществом, например, Li/SO2 или Li/SOCl2, включающий изготовление катода из графитовой ткани и нанесение на нее пироуглеродного покрытия, отличающийся тем, что на одном из длинных и коротких торцевых участков прямоугольной тканевой заготовки предварительно перед сборкой наносят слой электролитического никеля шириной от длинной торцевой кромки 1,5-2,0 мм, а от короткой - 2,0-2,5 мм, и толщиной соответственно 10-15 и 20-25 мкм таким образом, чтобы слои соединялись в угловом стыке, причем к короткому торцевому участку одновременно приращивают никелевым осадком металлический токовывод.

Текст

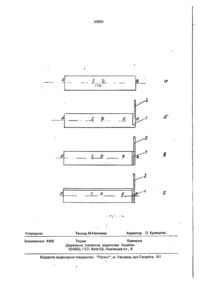

УКРАЇНА 09) (ІЗ) (506 Н 01 М 4/08 ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД . без проведення експертизи по суті на підстав! Постанови Верховної Ради України Г*3769-ХП від 23 XII 1993 р Публікується в редакції заявника (54) СПОСІБ ВИГОТОВЛЕННЯ КАТОДА ХІМІЧНОГО ДЖЕРЕЛА СТРУМУ ,1 (21)95073418 (22) 20.07,95 (24)07.10.97 (46)27.02.98. Бюл. fsfci (47)07.10.97 (72) Шембель Олена Мойсіівиа, Нагірний Віктор Михайлович, Апостолова Раїса Данілівна (73) Український державний хіміко-технологічний університет (57) Способ изготовления катода, химического источника тока, преимущественно рулонного типа, с анодом из щелочного металла и жидким активным катодным оещестеом, например, U/SO2 или LI/S0CI2, включающий изготовление катода из графитовой ткани и нанесение на нее пироуглеродного покрытия, о т л и ч а ю щ и й с я тем, что на одном из длинных и коротких торцевых участков прямоугольной тканевой заготовки предварительно перед сборкой наносят слой электролитического никеля шириной от длинной торцевой кромки 1,52,0 мм, а от короткой - 2,0-2,5 мм, и толщиной соответственно 10-15 и 20-25 мкм таким образом, чтобы слои соединялись в угловом стыке, причем к короткому торцевому участку одновременно приращивают никелевым осадком металлический токовывод. Предлагаемое изобретение относится к генераторам прямого преобразования химической энергии в электрическую и может получить применение при изготовлении первичных источников тока с анодом из щелочного металла и жидким активным катодным веществом. Известен способ изготовления инертного катода для химического источника тока с жидким активным катодным веществом, в котором основой катода является пористая графитовая ткань, а токоотвод - в виде тонкой металлической фольги закрепляют механическим прижимом [Авт.св. СССР [sfc 1005218, опублик. 1983]. Недостатками известного технического предложения являются сравнительно низ кие удельные характеристики и, в частности, низкая разрядная емкость. В значительной мере это определяется пониженной электропроводностью катода из графитовой ткани и недостаточной механической устойчивостью (нарушение компактности, осыпание волокон), что осложняет его использование при изготовлении рулонного электрода. Известен способ изготовления катода для химического источника тока путем нанесения на внутреннюю поверхность катода, содержащую оксиды" металлов, пористого покрытия типа графитизированной ткани, которое служит в качестве токовывода [Патент Великобритании № 1588409, кл. Н 01 М 4/07]. 20866 Недостатками известного способа являются значительные омические потери в тонкой прослойке графитовой ткани, низкая механическая прочность катода и отсутствие надежного контакта электропроводной основы катода с металлическим токовыводом. Эти недостатки отрицательно сказываются на удельных и эксплуатационных характеристиках соответствующего источника тока. Прототипом является способ изготовления инертного катода для ХИТ с жидким активным катодным реагентом, включающий нанесение на пористую графитовую ткань пироуглеродного покрытия, которое составляет 5-11 мас.% от общей массы катода [Авт.св. СССР № 1294244, 1986]. К недостаткам прототипа следует отнести отсутствие качественного контакта тканевой основы катода с металлическим токовыводом, а также недостаточную механическую прочность изготавливаемого катода, что обусловлено быстрым истиранием и осыпанием пироуглеродного покрытия и графитовых волокон в процессе изготовления и сборки ХИТ. Токооывод в прототипе присоединяется к ткани с одного конца заготовки с помощью прижима, что не обеспечиаает надежного контакта токовывода с тканевой основой, а, следовательно, и удовлетвррительной работы катода из-за неизбежных омических потерь. Это усугубляется тем, что в процессе работы ХИТ контакт окисляется и внутреннее сопротивление элемента резко возрастает. Отрицательную роль играет также отсутствие протяженного (по осей длине катода) контакта с тканью. Задача данного изобретения заключается в улучшении характеристик инертного катода, выполненного из графитовой ткани с пироуглеродным покрытием, для ХИТ с жидким активным веществом, путем повышения его электропроводности и механической устойчивости. Эта задача решается том, что в из вестном способе изготовления катода химического источника тока с жидким активным катодным веществом, включающем изготовление катода из графитовой ткани и нанесение на нее пироуглеродного покрытия, согласно изобретения, на одном из длинных и коротких торцевых участков прямоугольной тканевой заготовки предварительно перед сборкой наносят слой электролитического никеля шириной от длинной торцевой кромки 1,5-2,0, а от короткой - 2,0-2,5 мм, и толщиной 10-15 и 20-25 мкм соответственно, таким образом, чтобы слои соединялись в угловом стыке, причем к короткому торцевому участку одно 5 10 15 20 25 30 35 40 45 50 55 временно приращивают никелевым осадком металлический токовывод. Положительный эффект в данном случае достигается за счет повышения механической устойчивости катода и резкого снижения в нем омических потерь, благодаря увеличению его электропроводности и обеспечению надежного контакта в месте соединения ткани с металлическим токовыводом. Способ осуществляют по следующей технологической схеме применительно к ХИТ рулонного типа (основные операции): 1. Вырезка заготовки, 2. Монтаж на приспособление для нанесения никелевого покрытия на длинный торец заготовки. 3. Обезжиривание покрываемого участка в органическом растворителе (эгиловый спирт, ацетон). 4. Активация в растворе соляной кислоты. 5. Нанесение никелевого покрытия из электролита, г/л: Никеля сульфат 210-230 Никеля хлорид 12-15 Натрия сульфат 80-100 Борная кислота 30-35 При рН 3,2-3,5 Плотности тока 2-3 А/дм Температуре 55-65°С и времени 40-45 мин. 6. Промывка в проточной горячей воде и выдержка в дистиллированной воде 1-1,5 ч. 7. Перемонтаж заготовки для покрытия бокового торца с одновременным закреплением к нему никелевого токовывода в виде тонкой полоски фольги. 8. Повторение 3, 4, 5, 6. Время нанесения покрытия (операция 5) - 7 0 - 9 0 мин. 9. Демонтаж заготовки. 10. Сушка при температуре 90-110°С. 11. Обработка в химически чистом ацетоне. 12. Сушка при температуре 60°С. Примеры конкретного исполнения: 1. По прототипу с получением катода из графитовой ткани с пироуглеродным покрытием (5 мас.%) и закреплением токовывода из никеленой фольги прижимом к короткому торцу заготовки. 2. По предлагаемому способу: 2.1.-е нанесением слоя никеля на торцевой участок короткой стороны заготовки шириной (от торцевой кромки) 2-2,5 мм и одновременным приращиванием токовывода из никелевой фольги толщиной слоя (мкм): 2.1.1. 15-20; 2.1,2. 20-25; 2.13. 25-30. 2.2. - с нанесением никелевого слоя на торцевой участок длинной стороны заготов 20866 ки шириной (от торцевой кромки) 1,5-2 мм и толщиной (мкм); 2.2.1. 7-Ю; 2.2.2. 10-15; 2.2.3. 15-20. Испытания проводились в лабораторных и полупромышленных условиях с использованием опытной лабораторной модели и литиевого элемента типоразмера 016x20. Образцами являлись выкройки ткани размером 20x20x0,45 мм и 75x15x0,45 мм. Покрытия никелем наносились по приведенной выше технологической схеме при средни* значениях концентраций компонентов электролита и параметров электролиза в термостатированной ванне из винипласта емкостью 2,5 дм . Образцы ткани монтировались в специальное приспособление - струбцину из плексигласа таким образом, чтобы открытым оставался только покрываемый торцевой участок. Толщина покрытий определялась по техно погическому времени. Сравнительная оценка качества испытываемых образцов, полученных согласно указанным примерам, осуществлялась: 5 10 15 20 - визуальным контролем внешнего вида 25 покрытия и состояния материала образца (механическая устойчивость, отсутствие выступающих по торцевым кромкам нитей, ворсинок и др.); - измерением электросопротивления (в 30 0м)в1 см ткани, в т.ч. и от покрытых никелем торцевых участков, и по всей длине образца (по средней его линии) с помощью прибора Ц315; - определением величины разрядной 35 емкости в А-ч/см -103 в элементах с литиевым анодом и соответствующими катодами (только оптимальные варианты) в электролите, содержащем IMLiCiO^H 12% SO2 в смешанном растворителе (ацетонитрил и 40 диметилсульфоксид в соотношении 3:1), при плотности тока 2 мА/см2. Методика испытаний, касающаяся измерений электросопротивления катода, по45 ясняется дополнительно рисунком. На чертеже представлена заготовка из графитовой ткани (а), а также варианты катодов, изготовленных по прототипу (б) и по предлагаемому способу (в, г, примеры 2.1 и 2.2). В прототипе (б) короткий торец катод- 50 ной заготовки прихвачен металлическим зажимом 1, к которому приварен токовыоод2 из никеля. 6 В предлагаемом способе токовывод 2 приращен к короткому торцу катодной заготовки слоем никеля 1 (в), который соединяется на угловом стыке с осажденным по длинному торцеаому участку никелевым слоем 3 (г). Измерения электросопротивления во всех вариантах проводились соответственно между точками АВ, СД и ЕВ. Результаты испытаний свидетельствуют о том, что предлагаемый способ обеспечивает значительное повышение рабочих характеристик катодов для литиевых ХИТ, изготовленных из графитовых тканей, в т.ч. и с пироуглеродным покрытием (примеры 2.1.2, 2.2.2). Из приведенных данных видно, что электролитическое покрытие никелем торцевых участков тканевой заготовки резко повышает электропроводность и механическую устойчивость катода. По сравнению с прототипом разрядная емкость ХИТ с соответствующим катодом возрастает на 10-15% при одинаковых параметрах разряда. Это достигается благодаря снижению омических потерь в элементе и увеличению активности катода. Наряду с этим, возможность одновременного закрепления осаждающимся никелевым покрытием токовывода, а также значительное повышение механической устойчивости катода, способствуют улучшению технологичности и упрощению сборки ХИТ. Снижения активности катода в процессе работы ХИТ за счет возможного стирания пироуглеродного наполнителя графитовой ткани при ее обработке по данному способу в опытах не обнаружено. Предлагаемый способ прост в осущестолений, технологичен и не требует существенных издержек производства. Его реализация возможна в условиях действующих гальванических производств и лабораторных участков. При этом процесс поддается механизации и автоматизации контроля и регулирования технологических параметров. Способ может быть распространен на все случаи изготовления катодов ХИТ на основе угле- и графитовых тканей. Экономический эффект от его реализации в промышленности достигается повышением работоспособности соответствующих ХИТ и упрощением процесса его сборки. 20866 Таблица 1 Определяемые характеристики Примеры 1 2.1 2.1.2 2.1.1 В месте прижиСостояние покрытия и матери- ма нарушение ала образца сплошности тка ни Электросопротивление (Ом) 1 см, в т.ч. от покрываемого участка По всей длине образца (7.5 см оттоковыаода) 3.30 CD — ЁВГ 8,7 АВ 2.1.3 Покрытие доста- Покрытие с неНедостаточный прихват токовы- точно компактное, большими наросвода, непокрыприращивание тами, тенденция тые мелкие удовлетворитель- к охрупчиванию, участки ное нарушение сплошности основы 3,30 3.30 3.30 0,8 0,75 0.75 7,6 7,0 7,0 П р и м е ч а н и я . 1 . При ширине слоя покрытия более 2,5 мм снижается полезная поверхность электрода; положительных эффектов не наблюдается. 2. При ширине слоя менее 2 мм неудовлетворительно приращивается токовывод. Таблица 2 Определяемые характеристики Примеры 1 2.2.1 Состояние покрытия и материала образца Электросопротивление (Ом) 1 CM, D т.ч. от покрываемого участка По всей длине образца (7,5 см отто;;оаывода) Разрядная емкость, А-ч/см2-™3 • 3.30 .CD 2.2 2.2.2 2.2.3 Непокрытие от- Покрытие равно- Небольшие народельных мелких мерное по всей сты, хрупкость длине образца. участков торца, выступающие сво- повышенная мех. устойчивость бодные нити и ворсинки 2,7 2,3 2,3 0,8 0,75 0.75 8,7 АВ 7,6 7,0 7,0 34,0 — 39.1 — ЕВ П р и м е ч а н и я . 1.При ширине слоя покрытия более 2 мм снижается активная поверхность катода. 2. При ширине слоя менее 1,5 мм снижается качество покрытия (неравномерность, непокрытие отдельных участков и др.), а также механическая устойчивость ткани. 20866 я Упорядник Замовлення 4406 Є. D Техред М.Келемеш Коректор О. Кравцова Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл.( 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул.ГагарІна, 101

ДивитисяДодаткова інформація

Автори англійськоюShembel Olena Moisiivna, Nahirnyi Viktor Mykhailovych, Apostolova Raisa Danylivna

Автори російськоюШембель Елена Моисеевна, Нагорный Виктор Михайлович, Апостолова Раиса Даниловна

МПК / Мітки

МПК: H01M 4/06

Мітки: катода, джерела, струму, хімічного, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/6-20866-sposib-vigotovlennya-katoda-khimichnogo-dzherela-strumu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення катода хімічного джерела струму</a>

Попередній патент: Спосіб армування корундових світловодів та вогнетривкий матеріал для здійснення способу

Наступний патент: Електропривод конвейєру

Випадковий патент: Спосіб одержання живопису зі схованими ефектами і пристрій для його здійснення