Біосорбційна технологія очищення промстоків від ванн металопокриттів

Номер патенту: 25644

Опубліковано: 10.08.2007

Автори: Менчук Катерина Максимівна, Іваниця Володимир Олексійович, Степанова Тетяна Юрівна, Кобилянская Дарья Олександрівна, Гудзенко Тетяна Василівна, Шилов Володимир Іларіонович, Драгуновська Ольга Іллівна, Баранов Микола Олександрович

Формула / Реферат

Біосорбційна технологія очищення промстоків від ванн металопокриттів, температура електролітів яких більше ніж 55 °С, згідно з якою попередньо зменшують концентрацію металів і забруднень у промстоках механічним способом таким чином: витягнуті з ванн металопокриттів деталі, які містять на поверхні плівку електроліту з іонами металів, промивають у ванні-уловлювачі, потім у промивних ваннах (кількість котрих не менше трьох), у яких воду від ванни до ванни направляють в напрямку до ванни металопокриттів для її поповнення, а чисту воду додають для ополіскування деталей у останню ванну промивання, а після цього промивну воду, що залишилася від поповнення ванни металопокриттів, пропускають через біофільтр, у який попередньо вводять штами мікроорганізмів Aeromonas dechromatica KS-11, Pseudomonas spp, Desulfovibrio desulfuricans, Mikrococcus, Mycobakterium spp, Achromobacter guttatm, Achromobacter peroxydans, Achromobacter suboxydans, Bacterium imperiale, Citrobacter freundii, Flavobacterium diffusion, Pseudomonas aeruginosa, Pseudomonas membranoformis, Serratia marcescens, яка відрізняється тим, що після біофільтра воду пропускають через сорбційний фільтр, що містить адсорбенти - пористі тіла із сильно розвинутою внутрішньою поверхнею, з класу: активовані вугілля, цеоліти, силікагелі, а після сорбційного фільтра воду направляють у збірну ємність, з якої насосом доочищену воду повторно використовують, наприклад подають на ополіскування деталей після промивання в ваннах промивки.

Текст

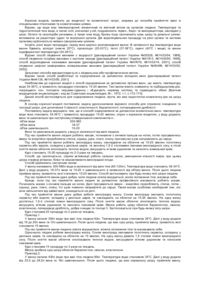

Біосорбційна технологія очищення промстоків від ванн металопокриттів, температура електролітів яких більше ніж 55°С, згідно з якою попередньо зменшують концентрацію металів і забруднень у промстоках механічним способом таким чином: витягнуті з ванн металопокриттів деталі, які містять на поверхні плівку електроліту з іонами металів, промивають у ванні-уловлювачі, потім у промивних ваннах (кількість котрих не менше трьох), у яких воду від ванни до ванни направляють в напрямку до ванни металопокриттів для її поповнен U 2 (19) 1 3 25644 тість якого складається не тільки з вартості нового електроліту, але й ви трат на утилізацію забрудненого, що в сукупності для ванни ємністю 3м 3 коштує понад 30-50 тисяч гривень. При цьому у практиці металопокриттів трапляються позаштатні ситуації, коли забруднення промстоків від ванн металопокриттів різко зростає. У багатьох ваннах нанесення таких металопокриттів, як хром, нікель, цинк, олово, мідь, свинець тощо, які найбільш широко використовуються у промисловості, температура електроліту в робочому стані більше 55°С, ємність ванн - від 0,5 до 10м 3, розмір поверхні ванни - до 6м 2, внаслідок чого випари з ванн дорівнюють 50-100л на добу і більше. Після нанесення металопокриттів деталі обов'язково промивають водою у ваннах промивки для видалення з їхньої поверхні плівки електроліту, котра містить як самі метали, так і забруднення. Кількість промивних вод в діючих системах промивки, згідно технічних умов на готові деталі, дуже велика і дорівнює для однієї ванни металопокриттів десяткам кубометрів на добу. Наприклад, на 1м 2 металопокриття по нормах витрачається 2м 3 води. [Норми наведені з: Мельников Н.С. Справочник по гальванопокрытиям в машиностроении. 2-е изд. М. Ма шиностроение. 1991г. с.337 додається ксерокопія сторінки]. Досягнутий рівень техніки в галузі очищення промстоків від металів і інших забруднень характеризується наступними винаходами. Відомий "Спосіб очищення стічних вод від ванадію", авт.св. СРСР №941319 по Кл. С02F3/34, опубл. 07.07.82. Бюл. №25, згідно з яким ванадій переводять у нерозчинне з'єднання, при цьому стічні води піддають обробці в анаеробних умовах активним мулом, який містить бактерії, що виділені з пластових вод родовищ нафти. Недоліком відомого способу є недостатнє очищення стічних вод від металів, необхідність сировинної ємності для готування біогенних середовищ для живлення бактерій і періодичне додавання цих бактерій у воду, що очищується. При цьому для промивки потрібна велика кількість чистої води. Відомий "Спосіб біологічної очистки стічних вод від металів", авт.св. СРСР №1255588 по Кл.4 С02F3/34, опубл. 07.09.1986, Бюл. №33, згідно якого вилучення металів зі стічних вод проводять шляхом їх контактування з міцелієм грибів Aspergillus протягом 24-48 годин при 18-25°С з наступним відділенням біомаси фільтруванням. З метою підвищення ступеня витягу металів використовують попередньо вирощений на мінеральному живильному дводобовому середовищі міцелій грибів, контактування проводять при рН=3,5-6,5, а біомасу після фільтрування висушують. Недоліком відомого способу є те, що періодично потрібні великі кількості мікробіологічного матеріалу, який дуже часто необхідно міняти на новий, при цьому процес контактування з міцелієм грибів Aspergillus є тривалим (до 2-х діб). При цьому для промивки потрібна велика кількість чистої води. Відомий "Спосіб біологічного очищення стічних вод, що містять хром", авт.св. №1033448 по Кл. 4 С02F3/34, опубл. 07.08.83. Бюл. №29, згідно з яким шестивалентний хром відновлюють мікроорганізми Aeromonas dechromatica KC-11. Недоліком способу є недостатнє очищення стічних вод від хрому, можливість загибелі бактерій при контакті з великими концентраціями шестивалентного хрому, який є отрутою для мікроорганізмів. При великих концентраціях металів у воді мікроорганізми гнітяться, не розмножуються внаслідок того, що іони таких металів як хром, мідь, кадмій, нікель тощо є отрутою для всього живого, зокрема, для мікроорганізмів.. При цьому у відомому способі залишкова концентрація металів у воді після очистки набагато вище гранично допустимої концентрації (ГДК). Для скидання в каналізацію ГДК дорівнює, мг/л: Сu - 0,1, Сr - 0,05, Ni - 0,1, Zn - 1,0, Co - 1,0, Sn - 0,5, Pb - 0,03. Відомий техпроцес очистки промстоків від металів по заявці на корисну модель №u200613582 з пріоритетом від 21.12.2006. Згідно з відомим способом промислові стоки після механічного зменшення концентрації металів у воді пропускають через біофільтр, у якому попередньо розміщені штами мікроорганізмів: Aeromonas dechromatica KC-11, Pseudomonas spp, flesulfovibrio desulfuricans, Місгососсш, Mycoeacterium spp, а після біофільтра воду спускають у каналізацію. Недоліками цього техроцесу є те, що у біофільтрі такі хімічні компоненти як алкілсульфати, особливо алкілбензолсульфонати, що є останнім часом основою для готування мастильноохолодних рідин у процесах шліфування, хонінгування й інших видів механічної обробки металів, недостатньо розкладаються вищенаведеним консорціумом штамів мікроорганізмів, а тому проходять через біофільтр у концентраціях, що перевищують припустимі норми для скидання води в ставки. Відома технологія очищення промстоків від ванн металопокриттів по заявці №u200702630 з пріоритетом від 12.03.2007p., що знаходиться на розгляді в Українському інституті промислової власності (нач. відділу Т.А. Василенко), яка взята за найближчий аналог. Технологія містить механічну очистку, після якої стічні води зі зменшеною концентрацією забруднень спрямовують в біофільтр, де консорціум мікроорганізмів: Aeromonas dechromatica KC-11, Desulfovibrio desulfuricans, Mikrococcus, Mycobakterium spp, Achromobacter guttatus, Achromobacter peroxydans, Achromobacter suboxydans, Bacterium imperiale, Citrobacter freundii, Flavobacterium diffusum, Pseudomonas aeruginosa, Pseudomonas membranoformis, Serratia marcescens очищує води від органічних забруднень, в тому числі від алкілсульфатів і алкілбензолсульфанатів, після чого воду скидають у каналізацію. Недоліком відомої технології є неприємний запах води після біофільтра, а також потреба в великій кількості чистої води для здійснення промивки деталей. Задачею, на рішення якої спрямована корисна модель, є різке зменшення споживання чистої води, яка не має неприємного запаху, шля хом повторного використання додатково очищеної на 5 25644 сорбційному фільтрі води, що дозволяє використовувати доочищен у воду для промивання деталей. Технічний результат - це усунення неприємного запаху води, а також додатково очищення води від забруднень. Як наслідок, забезпечується можливість використання доочищеної в сорбційному фільтрі води для ополіскування деталей після промивання. За рахунок повторного використання доочищеної води водоспоживання скорочується з 300л до 55л на 10м 2 металопокриттів. Практично збиток води скорочується до обсягів, що обумовлені випарами води з поверхні ванн. Ця задача вирішується таким чином: попередньо зменшують концентрацію металів і забруднень у промстоках механічним способом, для чого витягнуті з ванн металопокриттів деталі, що містять на поверхні плівку електроліту з іонами металів, промивають у ванні-уловлювачі, потім у промивних ваннах (кількість котрих не менше трьох), у яких воду від ванни до ванни направляють в напрямку до ванни металопокриттів для її поповнення, а чисту воду додають для ополіскування деталей у останню ванну промивання, а після зменшення концентрації металів у промстоках механічним способом, зайву промивну воду, що залишилася від поповнення ванни металопокриттів, пропускають через біофільтр, який містить штами мікроорганізмів: Aeromonas dechromatica KS-11, Pseudomonas spp, Desulfovibrio desulfuricans, Mikrococcus, Mycobakterium spp, Achromobacter guttatus, Achromobacter peroxydam, Achromobacter suboxydans, Bacterium imperiale, Citrobacter freundii, Flavobacterium diffusum, Pseudomonas aeruginosa, Pseudomonas membranoformis, Serratia marcescens. Після біофільтра воду пропускають через сорбційний фільтр, що містить адсорбенти - пористі тіла із сильно розвинутою внутрішньою поверхнею, з класу: активовані вугілля, цеоліти, силікагелі, а після сорбційного фільтра воду направляють у збірну ємність, з якої насосом доочищену воду повторно використовують, наприклад, подають на ополіскування деталей після промивання в ваннах промивки. Технологія містить механічну стадію по багаторазовому зменшенню виносу металу із системи промивання деталей, що забезпечує зниження концентрації металу у воді до меж, які не перешкоджають життєдіяльності мікроорганізмів. При малих концентраціях металів мікроорганізми не отруюються іонами металів, а навпроти, мають спроможність розмножуватись на живильному середовищі, в якості якого вони використовують органічні забруднення, що містяться в промислових стоках. Органічні забруднення утилізуються ви ще наведеними мікроорганізмами, що забезпечує очищення промстоків як від органічних забруднень, так і від металів. Алкілсульфати, і особливо алкілбензолсульфонати, які присутні у стічній воді, цілком розкладаються в біофільтрі, якщо в нього додатково вводять штами мікроорганізмів: Achromobacter guttatus, Achromobacter peroxydans, Achromobacter suboxydans, Bacterium imperiale, Citrobacter 6 freundii, Flavobacterium diffusion, Pseudomonas aeruginosa, Pseudomonas membranoformis, Serratia marcescens Ці мікроорганізми успішно розкладають алкілсульфати, що мають формулу ROSO 3 M, де R первинний чи вторинний радикал, М- Na, K, а також NH4, і де R=C8-C18. Також додані штами мікроорганізмів окиснюють алкілбензолсульфонати, що мають формулу RC6H4SO 3 M, де R=алкіл, R=C8C18,M=Na, NH4. Для усунення неприємного запаху води, що виходить з біофільтра, її додатково пропускають через сорбційний фільтр, що містить адсорбенти пористі тіла із сильно розвинутою внутрішньою поверхнею, із класу: активовані вугілля, цеоліти, силікагелі, а після сорбційного фільтра воду направляють у збірну ємність, з якої насосом очищену від неприємного запаху воду подають на ополіскування деталей. У такий спосіб створюють замкнуту систему руху води при промиванні деталей, що різко скорочує споживання чистої води з водопроводу. На Фіг.1 зображено схему здійснення технологічного процесу з вказівкою основних агрегатів. Схема містить ванну металопокриттів 1 з температурою електроліту більш ніж 55°С, ваннууловлювач 2, промивні ванни 3, 4, 5, біологічний фільтр 6, де розміщені вказані вище мікроорганізми, сорбційний фільтр 7, ємність для збору чистої води 8, насос 9. Пропоновану біосорбційну технологію здійснюють таким чином. На першій механічній стадії зменшують концентрацію металів у воді механічним способом: витягнуті з ванни 1 деталі занурюють спочатку у ваннууловлювач 2, потім, по черзі, в промивні ванни 3, 4, 5, у яких здійснюють відносний рух деталей і води для більш швидкого розчинення плівки електроліту на поверхні деталей, що здійснюють шляхом барботування або переміщенням самих деталей у воді. Остаточно промиті деталі витягають з ванни 5, над якою проводять ополіскування поверхні витягнути х деталей стр уменями чистої води, яка з деталей стікає у ванну 5. На другій біологічній стадії технології воду, яка містить богаторазово зменшені концентрації металу й органічних забруднень, направляють на біологічне очищення, для чого воду пропускають через біологічний фільтр 6, який містить мікроорганізми: Aeromonas dechromatica KS-11, Pseudomonas spp, Desulfovibrio desulfuricans, Mikrococcus, Mycobakterium spp, Achromobacter guttatus, Achromobacter peroxydans, Achromobacter suboxydans, Bacterium imperiale, Citrobacter freundii, Flavobacterium diffusion, Pseudomonas aeruginosa, Pseudomonas membranoformis, Serratia marcescens, Фільтр б затримує залишки металів після механічної стадії очистки, а також органічні забруднення у воді, які є живильним середовищем для мікроорганізмів. Як біологічний використовують насипний двошаровий фільтр із завантаженням з кварцового піску зернистістю 1,5мм (нижній шар) і бурого кам'яного вугілля (вер хній шар). 7 25644 На третій сорбційній стадії технології очищен у біофільтром воду направляють в сорбційний фільтр, що містить адсорбенти - пористі тіла із сильно розвитою внутрішньою поверхнею, з класу: активовані вугілля, цеоліти, силікагелі, а після сорбційного фільтра воду спрямовують у збірну ємність, з якої насосом очищену від неприємного запаху воду подають на ополіскування деталей. Після сорбційного фільтра вода має необхідну чистоту і відсутність неприємного запаху, що дозволяє її повторно використовувати для виробничих цілей, зокрема, для ополіскування деталей. При цьому споживання води скорочується в порівнянні з найближчим аналогом з 300л/день до 54л/день. Приклади здійснення пропонованої біосорбційної технології. Приклад 1 Здійснювали зносостійке хромування деталей з електроліту складу, г/л: Хромовий ангідрид 300 Сірчана к-та 10 Хром +3 20 Т=65°С, Ікатод=200А/дм 2 Концентрація металу-хрому у електроліті дорівнювала 150г/л. На першій механічній стадії біосорбційної технології очищення води від хрому при хромуванні деталей площею 10м 2 на добу, при розмірі поверхні ванни 2м 2 і при температурі електроліту 65°С збиток технологічного електроліту з ванни хромування унаслідок випару і унесення бортовими відсмоктувачами складав більш 50л. З деталями виносилось у систему промивки електроліту: 10м 2×0,4л/м 2=4л. Норма 0,4л/м 2 виносу електроліту з деталями з ванни хромування узята з книги "Гальванические покрытия в машиностроении". [Справочник в 2-х томах под ред. М.А. Шлугера М. Машиностроение. 1985г. т.1. 1985г. 240с. с.88]. Усього збиток електроліту з ванни хромування складав: 50+4=54л. Цю ж кількість води доливали у ванну хромування 1 з ванни-уловлювача 2 для підтримання рівня електроліту в ванні хромування 1 постійним. При концентрації іонів хрому у ванні хромування 1, рівної 150г/л, концентрація хрому у ванні-уловлювачі 2 встановлювалась з часом зворотно-пропорційно забраної води з ванниуловлювача 2 (54л) і прямо-пропорційно обсягу внесеного у ванну-уловлювач 2 електроліту з поверхнею деталей (4л). У такий спосіб концентрація хрому у ванні-уловлювачі 2 згодом встановлювалась на рівні 150г/л×4л:54л=11,11г/л. Концентрація хрому у ванні промивання 3 встановлювалась на рівні 11,11г/л×4л:54л=0,82г/л Концентрація хрому у ванні промивання 4 встановлювалась на рівні 0,82г/л×4л:54л=0,06г/л Концентрація хрому в ванні промивання 5 встановлювалась на рівні 0,06г/л×4л:300л=0,0008г/л (0,8мг/л) 300л води доливали у ванну 5 при ополіскуванні деталей. З цих 300л витрачалось 54л на компенсацію витрати електроліту з ванни хрому 8 вання 1, а інші 246л, що додатково вводились для ополіскування деталей, надходили з ванни 5 у біофільтр 6. У такий спосіб після першої механічної стадії пропонованої технології очищення промстоків від металів концентрація хрому у воді останньої промивної ванни запишалась на рівні 0,8мг/л при рН води 6,8, а концентрація органічних речовин складала 7мг/л. До того ж при промивних операціях залишилися у воді органічні речовини, для уловлювання яких технологією передбачено біологічне очищення пропущенням води через біофільтр, у який при хромуванні 10м 2 поверхні деталей надходило у добу 246л води з концентрацією хрому 0,8мг/л, тобто усього 246л×0,8мг/л=196,8мг хрому. У біофільтр також надходило з водою 246л×7мг/л=1722мг органічних речовин у виді жирових забруднень. При механічній стадії очищення вода менше очищається від органічних забруднень (олія й ін.) у порівнянні з металами, внаслідок того, що органіка більше знаходиться на поверхні води. На другій біологічній стадії технології воду, що містила дуже малі концентрації хрому (0,8мг/л) й органічних забруднень (7мг/л), спрямовували на біологічне очищення: пропускали через біологічний фільтр 6, який містив штами мікроорганізмів: Aeromonas dechromatica KS-11, Pseudomonas spp, Desulfovibrio desulfuricans, Mikrococcus, Mycobakterium spp, Achromobacter guttatus, Achromobacter peroxydans, Achromobacter suboxydans, Bacterium imperiale, Citrobacter freundii, Flavobacterium diffusum, Pseudomonas aeruginosa, Pseudomonas membranoformis, Serratia marcescens. Швидкість руху води через біофільтр не перевищувала 0,5м/година. Після біофільтра вода не містила органічні сполуки, такі як мастила, поверхнево-активні речовини (ПАР) та ін. (їхня концентрація зменшувалась з 7мг/л до 0,08мг/л). Концентрація хрому також знижувалась після біологічного фільтра з 0,8 до 0,01мг/л, яка менш ГДК (0,05мг/л). Концентрація алкілсульфату і алкілбензолсульфонату зменшувалась з 0,4мг/л до 0,008мг/л. Однак вода мала неприємний запах після біофільтра. На третій сорбційній стадії технології очищен у у біофільтрі воду направляли в сорбційний фільтр, що містив 5кг активованого вугілля марки AU Filtrasorb - 300 виробництва компанії Calgon Corporation. Після сорбційного фільтра вода не мала неприємного запаху. Концентрація органічних речовин дорівнювала 0,02мг/л, а хрому 0,001мг/л. Після сорбційного фільтра вода мала необхідну чистоту і відсутність неприємного запаху, що дозволило її повторно використовувати для виробничих цілей, зокрема, для ополіскування деталей. При цьому споживання води скоротилося в порівнянні з найближчим аналогом з 300л/добу до 54л/добу. Приклад 2 Здійснювали тверде, зносостійке нікелювання з електроліту, г/л, мас. Нікель сірчанокислий 200 Нікель хлористий 30 Ортофосфорна кислота 55 9 25644 Борна кислота 26 Гіпофосфит натрію 10 Т=76°С, рН=2,5, Ікатод=10А/дм 2 Ме ханічна, біологічна та сорбційна стадії очищення води були такі ж, як у 1-му прикладі. Умови здійснення біосорбційної технології такі ж, як у прикладі 1, за винятком того, що концентрація нікелю в електроліті дорівнювала 35г/л, а сорбційний фільтр містив 9кг активованого антрациту. При цьому концентрація нікелю перед біофільтром дорівнювала 0,24мг/л, однак після біофільтра вона не перевищувала 0,02мг/л. Концентрація органічних речовин спільно з гіпофосфітом натрію перед біофільтром складала 5мг/л, а після біофільтра - менш 0,03мг/л. Концентрація алкілсульфату і алкілбензолсульфонату зменьшувалась з 0,4мг/л (перед біофільтром) до 0,008мг/л (після біофільтру). Вода мала неприємний запах після біофільтра. Після сорбційного фільтра вода не мала неприємного запаху. Концентрація органічних речовин дорівнювала 0,02мг/л, а нікелю - 0,005мг/л. Після сорбційного фільтра вода мала необхідну чистоту і відсутність запаху, що дозволило її повторно використовувати для виробничих цілей, зокрема, для ополіскування деталей. При цьому споживання води скоротилося в порівнянні з найближчим аналогом з 300л/добу до 54л/добу. Приклад 3 Здійснювали металопокриття з електроліту складу, г/л: Пірофосфат цинку 185 Хлорид кобальту 6 Пірофосфат калію 300 Нітрат амонію 18 РН=8,3, Т=66°С, Ікатод=3,5А/дм 2 Ме ханічна, біологічна стадії очищення води були такі ж, як у 1-му прикладі. Сорбційний фільтр містив 10кг цеоліту (кліноптілоліту). Після стадії механічного очищення перед біофільтром концентрація цинку в промстоках дорівнювала 0,53мг/л, кобальту - 0,02мг/л, органічних речовин - 6мг/л. Після біофільтра концентрація дорівнювала, мг/л: цинку - 0,06, кобальту - менш 0,004, органічних речовин разом з пірофосфатом калію - менш 0,03. Концентрація алкілсульфату і алкілбензолсульфонату зменшувалась з 0,4мг/л (перед біофільтром) до 0,008мг/л (після біофільтра). Вода мала неприємний запах після біофільтра. Після сорбційного фільтра вода не мала неприємного запаху. Концентрація органічних речовин дорівнювала 0,02мг/л, а цинку - 0,02мг/л, кобальту - 0,002мг/л. Після сорбційного фільтра вода мала необхідну чистоту і відсутність неприємного запаху, що дозволило її повторно використовувати для виробничих цілей, зокрема, для ополіскування деталей. При цьому споживання води скоротилося в порівнянні з найближчим аналогом з 300л/день до 54л/день. Приклад 4 Здійснювали покриття Cu-Sn з електроліту складу, г/л: Міді хлорид 40 Олива тетрахлорид 110 10 Натрію гидроксид 18 Калію гексано-(ІІ) феррат 190 Калію карбонат 23 Т=60°С, Ікагод=1А/дм 2 Ме ханічна, біологічна стадії очищення води були такі ж, як у 1-му прикладі. Сорбційний фільтр містив 10кг сілікагелю марки ШСМК по ГОСТ 395676. Після механічного очищення перед біофільтром концентрація міді дорівнювала 0,17мг/л, а олива - 0,36мг/л, органічних речовин - 6мг/л, а після біофільтра концентрація речовин у воді дорівнювала, мг/л: міді - 0,009, олива - 0,04, органічних речовин - 0,06. Концентрація алкілсульфату і алкілбензолсульфонату зменшувалась на біофільтрі з 0,4мг/л до 0,008мг/л. Вода мала неприємний запах після біофільтра. Після сорбційного фільтра вода не мала неприємного запаху. Концентрація органічних речовин дорівнювала 0,02мг/л, а олива - 0,01мг/л, міді 0,002мг/л. Після сорбційного фільтра вода мала необхідну чистоту і відсутність неприємного запаху, що дозволило її повторно використовувати для виробничих цілей, зокрема, для ополіскування деталей. При цьому споживання води скоротилося в порівнянні з найближчим аналогом з 300л/день до 54л/добу Приклад 5 Здійснювали процес оливування в електроліті складу, г/л: Станат натрію 80 Гідроксид натрію 17 Ацетат натрію 17 Т=66°С, Ікатод=1ДА/дм 2ст Ме ханічна, біологічна стадії очищення води були такі ж, як у 1-му прикладі. Сорбційний фільтр містів 6кг активованого вугілля марки БАУ (березове активоване вугілля). Після механічного очищення перед біофільтром концентрація речовин дорівнювала, мг/л: олива - 0,25, органічних речовин разом с ацетатом натрію - 5. Після біофільтра концентрація речовин дорівнювала, мг/л: олива - 0,02, органічних речовин - менш 0,06. Концентрація алкілсульфату і алкілбензолсульфонату зменшувалась на біофільтрі з 0,4мг/л до 0,008мг/л. Вода мала неприємний запах. Після сорбційного фільтра вода не мала неприємного запаху. Концентрація органічних речовин дорівнювала 0,02мг/л, а олива - 0,01мг/л. Після сорбційного фільтра вода мала необхідну чистоту і відсутність запаху, що дозволило її повторно використовувати для виробничих цілей, зокрема, для ополіскування деталей. При цьому споживання води скоротилося в порівнянні з найближчим аналогом з 300л/добу до 54л/добу Після сорбційного фільтра вода не мала неприємного запаху. Концентрація органічних речовин дорівнювала 0,02мг/л, а свинцю - 0,01мг/л. Після сорбційного фільтра вода мала необхідну чистоту і відсутність запаху, що дозволило її повторно використовувати для виробничих цілей, зокрема, для ополіскування деталей. При цьому споживання води скоротилося в порівнянні з найближчим аналогом з 300л/добу до 54л/добу. 11 25644 Пропонована біосорбційна технологія усуває неприємний запах води після біофільтра, забезпечує повторне використання води від промстоків для ополіскування деталей і, як наслідок, багаторазове скорочення споживання чистої води з водопроводу. Біосорбційна технологія забезпечує зниження концентрації металу у воді до значень менших ГДК, а також забезпечує очищення води від ПАР, жирових і інших органічних забруднень. Багаторазово зменшується утримування алкілсульфату і алкілбензолсульфонату. Багаторазове зниження концентрації металу перед операцією контактування мікроорганізмів з іонами металів у воді створює сприятливі умови для розмноження мікроорганізмів на біофільтрі у присутності органічних речовин, які є для мікроорганізмів живильним середовищем. Відпадає необхідність періодичного введення нових порцій свіжих мікроорганізмів. Внаслідок розмноження мікроорганізмів в біофільтрі при наявності живильного середовища - органічних забруднень, потреба в мікроорганізмах від Комп’ютерна в ерстка А. Рябко 12 падає: досить один раз увести їх у біо фільтр. При здійсненні пропонуємої біосорбційної технології у біофільтрі утворюється шлам, що містить мікроорганізми, з'єднання металу й органічні речовини. Один-два рази на рік шлами частково видаляють з біофільтра, для чого біофільтр промивають, потім осаджують шлам, висушують осад, після чого його прожарюють при температурі більш 800°С з метою одержання нерозчинних у воді оксидів металів, які використовують як пігменти для лакофарбових матеріалів. Сорбційний фільтр також два-три разу в рік очищають від сорбованих забруднень шляхом термічної обробки при температурі 500°С, при цьому всі органічні забруднення вигоряють. При позаштатних ситуаціях, пов'язаних зі збільшенням концентрації забруднень у промстоках, біосорбційна технологія забезпечує очищення води до значень, необхідних для повторного використання води для виробничих цілей, наприклад, для ополіскування деталей після промивки. Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюBiosorptional technology for treating industrial wastes discharged from tanks for metal coating

Автори англійськоюIvanytsia Volodymyr Oleksiiovych, Baranov Mykola Oleksandrovych, Menchuk Kateryna Maksymivna, Hudzenko Tetiana Vasylivna, Drahunovska Olha Illivna

Назва патенту російськоюБиосорбционная технология очистки промстоков от ванн металлопокрытий

Автори російськоюИваница Владимир Алексеевич, Иваниця Владимир Алексеевич, Баранов Николай Александрович, Менчук Катерина Максимовна, Гудзенко Татьяна Васильевна, Драгуновская Ольга Ильинична

МПК / Мітки

МПК: C02F 3/34

Мітки: промстоків, очищення, біосорбційна, металопокриттів, технологія, ванн

Код посилання

<a href="https://ua.patents.su/6-25644-biosorbcijjna-tekhnologiya-ochishhennya-promstokiv-vid-vann-metalopokrittiv.html" target="_blank" rel="follow" title="База патентів України">Біосорбційна технологія очищення промстоків від ванн металопокриттів</a>