Камера реактора з псевдозрідженим шаром (варіанти)

Номер патенту: 26181

Опубліковано: 07.06.1999

Автори: Асікайнен Аймо, Раскін Нейл, Хотта Арто, Ійяс Лассе, Стоун Джеймс, Ватсон Девід, Біверс Грегорі

Формула / Реферат

1. Камера реактора с псевдоожиженным слоем, содержащая огнеупорную облицовку, трубчатый водоохлаждаемый теплообменник и решетку, которая расположена в нижней части камеры и обрамлена водоохлаждаемыми стенками с вертикальным верхним, промежуточным и нижним участками, на первом из которых трубы соединены ребрами или пластинками, а на последних двух снабжены огнеупорной облицовкой, отличающаяся тем, что трубы промежуточного участка, по крайней мере, одной водоохлаждаемой стенки выполнены с изгибом наружу от плоскости, образованной ребрами или пластинками верхнего участка относительно оси боковой стенки, а внутренняя поверхность огнеупорной облицовки промежуточного участка водоохлаждаемой стенки расположена в плоскости расположения ребер или плоских пластин верхнего участка водоохлаждаемой стенки.

2. Камера по п.1, отличающаяся тем, что она дополнительно содержит отражательную пластину, расположенную в плоскости, совпадающей с плоскостью расположения ребер или пластин верхнего участка водоохлаждаемой стенки, и обрамляющую верхний участок облицовки.

3. Камера реактора с псевдоожиженным слоем, содержащая огнеупорную облицовку, трубчатый водоохлаждаемый теплообменник и решетку, которая расположена в нижней части камеры и обрамлена водоохлаждаемыми стенками с вертикальным верхним, промежуточным и нижним участками, на первом из которых трубы соединены ребрами или пластинами, а на последних двух снабжены огнеупорной облицовкой, отличающаяся тем, что трубы промежуточного участка внутри, по крайней мере, одной водоохлаждаемой стенки выполнены с изгибом наружу от плоскости, образованной ребрами или пластинами верхнего участка относительно оси боковой стенки, а внутренняя поверхность огнеупорной облицовки промежуточного участка водоохлаждаемой стенки образует поверхность, которая наклонена к центру камеры, при этом верхний край этой наклонной поверхности проходит горизонтально к оси боковой стенки снаружи от вертикальной поверхности ребер или плоских пластин.

4. Камера реактора с псевдоожиженным слоем, содержащая огнеупорную облицовку, трубчатый водоохлаждаемый теплообменник и решетку, которая расположена в нижней части камеры и обрамлена водоохлаждаемыми стенками с вертикальным верхним, промежуточным и нижним участками, на первом из которых трубы соединены ребрами или пластинами, а на последних двух снабжены огнеупорной облицовкой, отличающаяся тем, что трубы промежуточного участка внутри, по крайней мере, одной водоохлаждаемой стенки выполнены с изгибом наружу от плоскости, образованной ребрами или пластинами верхнего участка, относительно оси боковой стенки, а верхний край огнеупорной облицовки промежуточного участка расположен ниже изгиба водоохлаждаемой стенки.

5. Камера по пп.1, 3 или 4, отличающаяся тем, что трубы водоохлаждаемой стенки отогнуты наружу под углом 5 - 30°.

6. Камера по пп.1, 3 или 4, отличающаяся тем, что отогнутые наружу трубы промежуточного участка дополнительно отогнуты внутрь к оси боковой стенки.

7. Камера по пп.1, 3 или 4, отличающаяся тем, что отогнутые наружу трубы промежуточного участка, дополнительно отогнуты внутрь под углом к оси боковой стенки.

8. Камера по п.7, отличающаяся тем, что трубы на промежуточном участке передней и/или задней стенок отогнуты сначала наружу, а затем внутрь под углом к оси боковой стенки.

9. Камера по пп.6 или 7, отличающаяся тем, что трубы отогнуты внутрь под углом 5 - 30° к оси боковой стенки.

10. Камера по пп.6 или 7, отличающаяся тем, что наружный и внутренний изгибы расположены на расстоянии 200 - 400мм друг от друга.

11. Камера по пп.1, 3 или 4, отличающаяся тем, что отношение высот нижнего, имеющего облицовку, и верхнего участка водоохлаждаемой стенки составляет 1 : 3 - 1 : 10.

12. Камера по пп.1, 3 или 4, отличающаяся тем, что трубы на промежуточном участке в зоне углов камеры выполнены разветвленными для образования уплотнения стенки у ее изгиба.

Текст

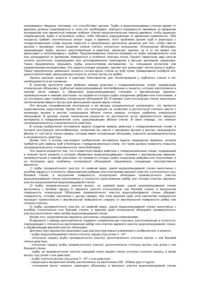

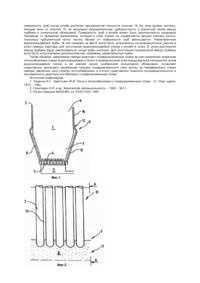

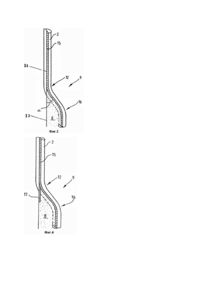

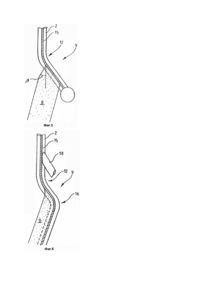

Изобретение относится к энергетике, может быть использовано в химической (сернокислотное производство, синтез метилхлордиланов) и металлургической (обжиг серосодержащих руд) промышленности и позволяет повысить технико-экономическую эффективность реактора с псевдоожиженным слоем за счет изменения конструкции теплообменника в его камере. Псевдоожиженный слой - совокупность твердых частиц, свободно циркулирующи х в потоке текучей среды, во взвешенном состоянии. Он образуется в результате изменения первоначального мелкозернистого материала в сосуде при продувании сквозь слой текучей среды (жидкости или газа). Псевдоожижение возникает при определенной скорости потока, давление которого достаточно для преодоления сопротивления системы. По мере повышения скорости потока, от начала перехода частиц во взвешенное состояние, наступает момент динамического равновесия между подъемной силой потока и весом слоя. Диапазон динамического равновесия системы ограничивается двумя величинами скоростей потока текучей среды: минимальной критической скорости (скорости псевдоожижения), при которой слой переходит в состояние ожижения, и максимальной (предельной) скорости, когда материал слоя выносится из сосуда. Между ними находится рабочая скорость, соответствующая заданному режиму. Применительно к печам (реакторам) и теплообменникам сжижающей средой служат газы. Слой, ожиженный газовой средой, характеризуется неравномерностью циркуляции частиц - в нем часто возникают участки пониженной плотности в виде газовых пузырей, которые барботируют и перемещаются по ходу движения среды. В зависимости от типа и конструкции газораспределительного устройства, размеров частиц и их флуктуации, характеристика газовых пузырей может быть различна. Образование газовых пузырей в псевдоожиженном слое искажает гидродинамику системы, поэтому практически трудно установить границы оптимального режима [1]. Теплотехнические свойства псевдоожиженного слоя характеризуются рядом особенностей. При передаче тепла частицами псевдоожиженного слоя в нем устанавливается практически равномерная температура; заметный перепад возникает лишь в местах ввода теплоносителя. Это объясняется турбулентностью потока и интенсивной циркуляцией частиц при высокой их теплоемкости, что препятствует быстрому изменению температуры слоя. Теплообмен в псевдоожиженном слое протекает настолько интенсивно, что температура сжижающей среды - теплоносителя над слоем оказывается приблизительно равной температуре частиц. Известно, что в температурном поле слоя, сжижаемом газовой средой, тепловое равновесие между газом и твердыми частицами (теплоноситель - газ или твердые частицы), в зависимости от температурного режима процесса и размере частиц, достигается на расстоянии от 25 до 100мм от основания слоя, т.е. выше этого уровня температурное поле имеет стационарный характер. Теплообмен в псевдоожиженном слое происходит на большой поверхности циркулирующи х частиц твердого материала, поэтому он очень интенсивный. Теплоотдача от газа к частицам обусловлена как режимом процесса и физическими свойствами среды и материала, так и конструктивными характеристиками камеры реактора. Реакторы с псевдоожиженным слоем используют при весьма разнообразных видах сгорания теплопередачи, химических или металлургических процессах. В зависимости от процесса различные материалы слоя сжижаются или циркулируют в системе. В случае процесса сгорания определенные виды топлива, такие как уголь, кокс, лигнит, древесина, древесные отходы, угольные отходы или торф, а также другие материалы в виде отдельных частиц, такие как песок, зола, поглотитель серы, катализаторы или окислы металлов могут быть составляющими псевдоожиженного слоя. Высокотемпературный режим псевдоожиженного слоя обуславливает необходимость применения теплообменников для отвода тепла. Трубчатые теплообменники для отвода тепла в реакторах с псевдоожиженным слоем получили широкое распространение в химической промышленности (сернокислотное производство, синтез метилхлордиланов и т.д.) и цветной металлургии (обжиг серосодержащих руд). Тепло, выделяющееся при окислении серы кислородом воздуха, должно быть отнято из слоя для поддержания нужного температурного уровня процесса. Конструкция теплообменных элементов, помещаемых в слой, разнообразна. Среди них имеются обычные и оребренные змеевики, горизонтальные и вертикальные пучки труб, соединенные коллекторами, трубы Фильдаи т.д. Известны реакторы с камерами, в которых теплообменники имеют вертикальные или расположенные под острым углом к оси боковой стенки трубчатые поверхности с минимальным количеством горизонтальных участков, что предпочтительно при скоростях газа, близких к скорости начала псевдоожижения [2]. Стенки изготавливаются в виде водоохлаждаемых (трубчаты х или сплошных) стенок, в которых вертикальные трубы объединены плоским пластинчатым материалом, или "ребрами". Стенки в нижней части реактора обычно имеют огнеупорную облицовку для противодействия теплу и эрозии. Сильное барботирование абразивных частиц и относительно высокая концентрация твердого материала приводят к наиболее неблагоприятным условиям в отношении эрозии в нижней зоне реактора. В определенных местах реактора имеются как идущие вниз, так и идущие вверх потоки материалов слоя. Полный массовый поток изменяется в радиальном и осевом направлении камеры реактора. Идущий вниз массовый поток находится чрезвычайно близко к периферийным стенкам. Поскольку плотность частиц увеличивается в камере реактора в нижнем направлении, равномерно увеличивается слой частиц, падающий вниз вдоль периферийных стенок. Падающий вниз слой частиц может иметь толщину порядка 10 - 50мм или более. Какие-либо изменения направления падающего вниз слоя вызывают эрозию. Верхний край огнеупорной облицовки конструкции водоохлаждаемых стенок образует плечо в камере реактора и вызывает вихревой поток падающего вниз слоя частиц. Направление слоя частиц, падающего вертикально вниз вдоль "ребер", объединяющих две примыкающих тр убы, частично изменяется и идет так, что слой частиц течет вдоль граничной линии огнеупорной облицовки. Вихревой поток и горизонтальный поток частиц вдоль граничной линии вызывает сильную эрозию труб водоохлаждаемых стенок, в основном, вблизи от огнеупорной облицовки. Эрозия особенно проблематична в бойлерах, нагреваемых твердым топливом, что способствует эрозии. Трубы в водоохлаждаемых стенках время от времени должны осматриваться и, если это необходимо, повторно покрываться теряемым со временем материалом или заменяться новыми трубами. Нужен продолжительный период времени, чтобы вырезать поврежденные трубы и установить новые, либо обновить разрушаемую со временем поверхность. Оба процесса требуют значительных затрат труда и времени. Хотя проблема эрозии труб в реакторах с псевдоожиженным слоем хорошо известна и предлагались различные решения для того, чтобы свести эрозию к минимуму, такие решения нельзя считать полностью успешными. Огнеупорная облицовка, защищающая трубы, высоко расположенные в реакторе, уменьшит эрозию, но в то же время она уменьшает и теплопередачу к трубам. Предпринимались попытки приварки на трубы определенного слоя или расходуемой со временем поверхности в особенно опасных зонах. Однако сварочные швы нельзя считать достаточно подходящими для долговременного нахождения в весьма эрозивном окружении. Также предлагалось покрывать трубы износостойким материалом, т.е. спекшимся металлом или керамическими материалами. Это дорогостоящее решение, причем оно уменьшает теплоотдачу в труба х. Также предлагалось уменьшить скорость потока вдоль стенок из труб путем приваривания штифтов или други х препятствий, уменьшающих скорость потока частиц на трубах. Однако высокая скорость в реакторе благоприятна для теплопередачи у трубчаты х стенок и нет необходимости в ее снижении. В качестве прототипа нами выбрана камера реактора с псевдоожиженным слоем, содержащая огнеупорную облицовку, тр убчатый водоохлаждаемый теплообменник и решетку, которая расположена в нижней части камеры и обрамлена водоохлаждаемыми стенками с вертикальным верхним, промежуточным и нижним участками, на первом из которых трубы соединены ребрами или пластинами, а на последних двух снабжены огнеупорной облицовкой [3]. В камере этой конструкции стенки выполнены наклоненными вверх и внутрь для уменьшения эрозии вдоль стенок. Это весьма специфическая конструкция и ее весьма затруднительно реализовать, что является существенным недостатком. Кроме того, эта конструкция не позволяет в достаточной степени свести к минимуму эрозию в местах, находящихся вблизи стенок камеры, которые снабжены огнеупорной облицовкой. В данном случае технический результат не достигается из-за турбулентности твердого материала в псевдоожиженном слое, циркулирующем вблизи стенок. В свою очередь, это снижает производительность и экономичность реактора. В основу изобретения поставлена задача создания камеры реактора с псевдоожиженным слоем, в которой конструкция теплообменника, позволила бы свести к минимуму эрозию в местах, находящи хся вблизи от той части стенок камеры, которая имеет огнеупорную облицовку, повысить производительность и экономичность реактора. Кроме того, в основу настоящего изобретения поставлена задача сокращения времени, которое требуется для замены труб в бойлерах с псевдоожиженным слоем, что также должно позволить повысить производительность и экономичность таких бойлеров. Эти задачи решаются тем, что в известной камере реактора с псевдоожиженным слоем, содержащей в нижней части решетку и которая обрамлена водоохлаждаемыми стенками с вертикальным верхним, промежуточным и нижним участками, на первом из которых трубы соединены ребрами или пластинами, а на последних двух снабжены огнеупорной облицовкой, предложены следующие конструктивные варианты: 1) трубы промежуточного участка, по крайней мере, одной водоохлаждаемой стенки выполнены с изгибом наружу от плоскости, образованной ребрами или пластинами верхнего участка, относительно оси, боковой стенки, а внутренняя поверхность огнеупорной облицовки промежуточного участка водоохлаждаемой стенки расположена в плоскости расположения ребер или плоских пластин верхнего участка выше указанной водоохлаждаемой стенки; 2) трубы промежуточного участка внутри, по крайней мере, одной водоохлаждаемой стенки выполнены с изгибом наружу от верхнего участка относительно оси боковой стенки, а внутренняя поверхность огнеупорной Облицовки промежуточного участка водоохлаждаемой стенки образует поверхность, которая наклонена к центру камеры, при этом верхний край этой наклонной поверхности проходит горизонтально к вертикальной поверхности снаружи от вертикальной поверхности ребер или плоских пластин; 3) трубы промежуточного участка, по крайней мере, одной водоохлаждаемой стенки выполнены с изгибом относительно оси боковой стенки, а верхний край огнеупорной облицовки промежуточного участка расположен ниже изгиба водоохлаждаемой стенки. Кроме того, предложенные варианты дополнены следующими изменениями. В варианте 1 камера дополнительно содержит отражательную пластину, расположенную в плоскости, совпадающей с плоскостью расположения ребер или пластин верхнего участка водоохлаждаемой стенки, и обрамляющую вер хний участок облицовки. Для всех трех вариантов предложен еще ряд конструктивных изменений и особенностей, а именно: - тр убы водоохлаждаемой стенки отогнуты наружу под углом 5 - 30°; - отогнутые наружу тр убы промежуточного участка, дополнительно отогнуты внутрь к оси боковой стенки реактора; - отогнутые наружу тр убы промежуточного участка, дополнительно отогнуты внутрь под углом к оси боковой стенки; - трубы на промежуточном участке передней и/или задней стенок отогнуты сначала наружу, а затем внутрь под углом к оси реактора; - тр убы отогнуты вн утрь под углом 5 - 30° к оси реактора; - наружный и внутренний изгибы расположены на расстоянии 200 - 400мм друг от друга; - отношение высот нижнего, имеющего облицовку, и вер хнего участка водоохлаждаемой стенки составляет 1 : 3 - 1 : 10; - трубы на промежуточном участке в зоне углов камеры выполнены разветвленными для образования уплотнения стенки у ее изгиба. Варианты осуществления настоящего изобретения показаны на прилагаемых чертежах, на которых изображены: на фиг.1 - поперечное сечение нижней части реактора с псевдоожиженным слоем; на фиг.2 схематический вид части промежуточной зоны между верхней трубчатой стенкой без прикрытия и нижней трубчатой стенкой с огнеупорной облицовкой, в увеличенном масштабе; на фиг.3 - поперечное сечение А А на фиг.2; на фиг.4 - 6 изображены поперечные сечения, аналогичные поперечному сечению на фиг.3, второй и третий варианты осуществления изобретения. Лучший вариант осуществления изобретения. На фиг.1 представлена нижняя часть реактора с псевдоожиженным слоем, имеющего камеру 1 сгорания и периферийные трубчатые стенки 2, например, мембранные стенки. Материал в виде отдельных частиц, находящийся в камере сгорания, сжижается воздухом, вводимым из воздушной камеры 3 под камерой сгорания. Воздух распределяется в камеру сгорания из воздушной камеры через сопла 4 в решетчатой пластине 5. Если для сжижения материала в виде отдельных частиц, находящи хся в камере сгорания, используется не воздух, а иной газ, то воздух или окислительный газ должен быть введен через другие впускные отверстия, которые не показаны. Топливо, добавки и другой материал в виде отдельных частиц, либо вспомогательный газ, если это необходимо, подаются через впускные отверстия (не показаны). В верхней части 6 камеры сгорания водоохлаждаемые стенки не имеют покрытия. В нижней части 7 камеры сгорания водоохлаждаемые стенки облицованы огнеупорным материалом 8. В промежуточной зоне 9 между верхней непокрытой водоохлаждаемой стенкой 10 и нижней водоохлаждаемой стенкой 11 с огнеупорной облицовкой водоохлаждаемые стенки изогнуты наружу. Соотношение между высотой части стенки 11 с огнеупорной облицовкой и высотой всей вертикальной стенки 2 в камере 1 сгорания обычно составляет от 1 : 3 до 1 : 10. Промежуточная зона более подробно показана на фиг.2 и 3. Водоохлаждаемая стенка 10 в месте, обозначенном позицией 12, изогнута вниз и наружу под углом a, когда она подходит к промежуточной зоне между непокрытой водоохлаждаемой стенкой и стенкой с огнеупорной облицовкой. Угол между изогнутой стенкой и вертикальной плоскостью может составлять 5 30°. В большинстве случаев доста точным считается угол порядка 10 - 20°. Огнеупорная облицовка 8 водоохлаждаемой стенки начинается у изгиба. Внутренняя поверхность 13 облицовки образует идущее вниз прямое продолжение внутренней поверхности 14 плоских пластин или ребер 15, объединяющих две смежные трубы 10. Внутренняя поверхность огнеупорной облицовки может находиться в той же самой вертикальной плоскости, что и вертикальная плоскость плоских пластин или ребер. Конструкция позволяет избежать плеч, обычно образуемых огнеупорной облицовкой в прямой вертикальной стенке, и позволяет падающему слою частиц проходить тр убы без завихрения потока частиц. Текущий вниз вдоль ребер 15 слой частиц затем может продолжать движение вниз вдоль огнеупорной облицовки и не подвергается изменению направления. Кроме того, частицы, текущие вниз вдоль труб 10, могут беспрепятственно продолжать течение. Изгиб водоохлаждаемой стенки весьма эффективно защищает трубы этой стенки. Самый верхний, относительно тонкий слой огнеупорной облицовки может быть защищен покрытием или экранирующей пластиной 17, приваренным в виде вертикального продолжения к пластине 15, как показано на фиг.4, с тем, чтобы защитить огнеупорную облицовку в ее самой верхней части. Если необходимо, на наружной поверхности водоохлаждаемой стенки может быть приварена стойка для укрепления водоохлаждаемой стенки в месте изгиба. Водоохлаждаемая стенка в промежуточной зоне 9 отогнута назад к вертикали в точке 16. Водоохлаждаемая стенка может быть равномерно отогнута далее внутрь, если площадь поперечного сечения нижней части камеры сгорания должна уменьшаться в нижнем направлении, что можно видеть на фиг.1 и 5. Если водоохлаждаемая стенка дополнительно отогнута вн утрь, то вн утренняя поверхность огнеупорной облицовки образует наклонную вниз и внутрь поверхность огнеупора, начинающуюся у вертикальной плоскости снаружи от вертикальной плоскости ребер. Водоохлаждаемые стенки могут быть вторично отогнуты внутрь под углом порядка 5 - 30° от вертикали. Расстояние между первым и вторым изгибами составляет порядка 200 400мм. Промежуточная часть 9 водоохлаждаемых стенок легко может быть выполнена в виде модульной системы с разными изгибами и легко может быть присоединена к прямым частям стенки. Согласно другому варианту осуществления изобретения огнеупорная облицовка может быть выполнена, как показано на фиг.5, где облицовка начинается под первым слоем в водоохлаждаемой стенке. Начальный участок огнеупорной облицовки может образовывать острый угол b с вертикальной плоскостью. Угол предпочтительно выбран таким образом, что частицы не будут нагромождаться в указанном начальном участке облицовки, например, может быть выбран угол порядка 45°. В этом варианте осуществления верхняя поверхность огнеупорной облицовки может быть заслонена стальной пластиной или тому подобным для ее защиты от разрушения. Согласно еще одному варианту осуществления изобретения огнеупорная облицовка может быть выполнена наклонной, как показано на фиг.6, где облицовка также начинается под первым изгибом водоохлаждаемой стенки. Состоящий из частиц слой, падающий вниз вдоль водоохлаждаемой стенки, будет скользить вниз после соударения с огнеупорной облицовкой. В вариантах осуществления, показанных на фиг.5 и 6, текущие вниз частицы все еще будут продолжать течение без сильной турбулентности, вызывающей эрозию у граничной линии огнеупорной облицовки. В этих вариантах осуществления толщина огнеупорной облицовки может выбираться независимо от изгибов в стенках. Огнеупорный слой предпочтительно начинается под уровнем, у которого внутренняя поверхность труб после изгиба достигает вертикальной плоскости пластин 15. На этом уровне частицы, текущие вниз от пластин 15, не вызывают разрушительную турбулентность у граничной линии между трубами и огнеупорной облицовкой. Поверхность труб у изгиба может быть дополнительно защищена теряемым со временем материалом, который в этом случае не подвергается весьма легкому износу, поскольку турбулентный поток частиц вблизи от поверхности труб уменьшается. Разветвленные водоохлаждаемые трубы 18, как показано на фиг.6, могут быть установлены на промежуточном участке в угла х камеры реактора для уплотнения водоохлаждаемой стенки у изгиба в угла х. В угла х расстояния между трубами будут увеличиваться, когда трубы изогнуты. Для уплотнения промежутков между тр убами могут быть использованы дополнительные, например, разветвленные трубы. Таким образом, заявляемая камера реактора с псевдоожиженным слоем за счет изменения геометрии теплообменника в виде водоохлаждаемых стенок в промежуточной зоне между верхней непокрытой зоной водоохлаждаемой стенки и ее нижней зоной, снабженной огнеупорной облицовкой, позволяет существенно уменьшить эрозионную нагрузку псевдоожиженного слоя частиц на периферийные стенки камеры, увеличить срок службы теплообменника, и в итоге существенно повысить производительность и экономичность реактора или бойлера с псевдоожиженным слоем. Источники информации 1. Тищенко А.Т., Хвастухин Ю.И. Печи и теплообменники с псевдоожиженным слоем. - К.: Наук. думка, 1973. - 146с. 2. Гальперин Н.И. и др. Химическая промышленность. - 1963. - №11. 3. Патент Швеции №452360, кл. F23C11/02, 1987.

ДивитисяДодаткова інформація

Автори англійськоюIias Lasse, Asikainen Aimo, Hotta Arto, Stone James, Bivers Gregori, Watson David

Автори російськоюИйяс Лассе, Асикайнен Аймо, Хотта Арто, Стоун Джеймс, Биверс Грегори, Ватсон Девид

МПК / Мітки

МПК: F22B 31/00, F22B 37/00, F23M 5/00, F23C 10/00

Мітки: шаром, камера, реактора, псевдозрідженим, варіанти

Код посилання

<a href="https://ua.patents.su/6-26181-kamera-reaktora-z-psevdozridzhenim-sharom-varianti.html" target="_blank" rel="follow" title="База патентів України">Камера реактора з псевдозрідженим шаром (варіанти)</a>

Попередній патент: Спосіб лікування оклюзуючих уражень судин сітківки та зорового нерва

Наступний патент: Пристрій для використання енергії хвиль

Випадковий патент: Емульгований концентрат, що містить пестицид, амід, карбонат та вуглеводень