Спосіб одержання силікокальцію

Номер патенту: 26602

Опубліковано: 11.10.1999

Автори: Тізенберг Дмитрій Леонідович, Потошин Станіслав Анатолійович, Рябчиков Іван Васильович

Формула / Реферат

1. Спосіб одержання силікокальцію, який включає завантажування до електропечі шихти, що містить кремнієвмісний компонент, плавиковий шпат, обпалене вапно, магнієвмісний компонент та алюміній, нагрівання та проплавлювання шихти і випуск металу та шлаку, який відрізняється тим, що у шихту додатково уводять оксид заліза при співвідношенні кількості оксиду заліза до кількості алюмінію 0,1 - 0,4, як кремнієвмісний компонент використовують кремній кристалічний, а як магнієвмісний компонент - доломіт, при цьому електропіч перед завантажуванням шихти нагрівають до температури 1420 - 1470°C, а співвідношення кількості оксиду кальцію до кількості кремнію становить 1,45 - 1,55.

2. Спосіб по п.1, який відрізняється тим, що нагрівання та проплавлювання шихти здійснюють у інертній атмосфері.

Текст

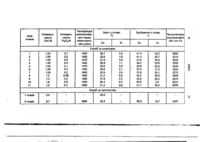

1. Спосіб одержання силікокальцію, який включає завантажування до електропечі шихти, що містить кремнієвмісний компонент, плавиковий шпат, обпалене вапно, магнієвмісний компонент та алюміній, нагрівання та проплавлювання шихти і випуск металу та шлаку, який в і д р і з н я є т ь с я тим, що у шихту додатково уводять оксид заліза при співвідношенні кількості оксиду заліза до кількості алюмінію 0,1-0,4, як кремнієвмісний компонент використовують кремній кристалічний, а як магнієвмісний компонент доломіт, при цьому електропіч перед завантажуванням шихти нагрівають до температури 1420-1470°С, а співвідношення кількості оксиду кальцію до кількості кремнію становить 1,45-1,55. 2. Спосіб по п.1, який в і д р і з н я є т ь с я тим, що нагрівання та проплавлювання шихти здійснюють у інертній атмосфері. Винахід відноситься до металургії та може бути використаний при виробництві сплавів з кальцієм для розкислювання сталі і модифікування чавуну. Найбільш близьким до технічної суті та досягаемому результату до винаходу, що пропонується, є спосіб одержання силікокальцію (Авт.св.СРСР № 865951, опублік. 23.08,81, кл. С 22 С 33/04), який включає завантажування до електропечі шихти, що містить кремнієвмісний компонент, плавиковий шпат, обпалене вапно, магнієвмісний компонент та алюміній, нагріє та проплавлювання шихти і випуск металу та шлаку, У відомому способі як кремнієвмісний компонент використовують феросиліцій, а як магнієвмісний компонент - магнезит. Спосіб здійснюють у дві стадії. На першій стадії в електропечі проплавляють шихту, яка містить вапно, феросиліцій та плавиковий шпат. Одержаний метал випускають,' а на шлак, який залишився у електропечі, завантажують та проплавляють другу частину шихти, при цьому уводять додатково суміш магнезиту з алюмінієм. На першій стадії співвідношення кількості оксиду кальцію до кількості кремнію відновлювача підтримують у межах 1,3-2,6, а на другій стадії - 0,1-0,95. Після повного проплавлення шлак і метал випускають із печі. У відомому способі не забезпечується достатня активність протікання відновних процесів, майже відсутні умови для проходження екзотермічних реакцій, що обумовлює низький ступінь здобування таких еле (22)22.12.98 (24) 11.10.99 (46} 11.10.99. Бюл. № 6 (56) Авторське свідоцтво СРСР № 865951, кл. С 22 С 33/04, опублік. 25.01.80 (прототип). (72) Рябчиков Іван Васильович (RU), Потошин Станіслав Анатолійович, Тізенбєрг Дмитрій Леонідович (73) Тізенбєрг Дмитрій Леонідович о. о О 26602 ментів, як кальцій та алюміній, та високі питомі витрати електроенергії. Це пояснюється тим, що при одержанні силікокальцію відомим способом не досягається оптимальне співвідношення кількості оксиду кальцію та кількості відновлювачів як на першій, так і на другій стадіях процесу. При середньому значенні співвідношення кількості оксиду кальцію до кількості кремнію відновлювана 2,0 на першій стадії багато кальцію у вигляді оксиду переходить у шлак, тому що у шихті недостатньо кремнію для забезпечення високого ступеню здобування кальцію. Крім того, феросиліцій, який використовують як кремнієвмісний компонент, має низьку активність, реакції протікають без екзотермічного ефекту, який міг би активізувати компоненти шихти. Шлак, який утворюється на першій стадії процесу, має високу в'язкість, що приводить до вмісту у ньому великої кількості кальцію. Силікокальцій, який одержують на першій стаді?, має низький вміст кальцію. На другій стадії, навпаки, уводять недостатню кількість кальцію, та надмірну - відновлювачів, у тому числі алюмінію (середнє значення співвідношення оксиду кальцію до кремнію відновлювача становить лише 0,52). У результаті цього силікокальцій, який одержують на другій стадії, також відрізняється низьким вмістом кальцію. Магнезит, який уводять на другій стадії, нр сприяє значному підвищенню активності протікання відновних процесів, а лише зменшує в'язкість шлаку. Та, незважаючи на це, велика кількість металу залишається у шлаці у вигляді корольків. Крім того, контакт поверхні розплаву з киснем атмосфери приводить до вигоряння частки металу. 5 10 15 20 25 30 35 40 Силікокальцій, який одержують відомим способом, має недастатню якість, тому що феросиліцій одержують з використанням стружки різних сплавів і він має 45 багато шкідливих домішок, таких як фосфор, сірка та кольорові метали: мідь, свинець, олово та інші, які забруднюють кінцевий продукт. Таким чином, відомий спосіб одержання силікокальцію є техніч- 50 но та економічно недоцільним і потребує високих витрат електроенергії на одиницю придатного продукту. В основу винаходу поставлено задачу удосконалення способу одержання силі- 55 кокальцію, у якому шляхом уведення нових операцій та режимів їх виконання, а _ також використання нових компонентів та " уведення компонентів у нових співвідно- ' шеннях забезпечується висока активність протікання відновних процесів, проходження реакцій з екзотермічним ефектом, за рахунок чого підвищується ступінь здобування кальцію та алюмінію та знижуються питомі витрати електроенергії. Поставлена задача вирішується тим, що-у способі одержання силікокальцію, який включає завантажування до електропечі шихти, що містить кремнієвмісний компонент, плавиковий шпат, обпалене вапно, магнієвмісний компонент та алюміній, нагрів та проплавлювання шихти і випуск металу та шлаку, відповідно до винаходу, новим є те, що у шихту додатково уводять оксид заліза при співвідношенні кількості оксиду заліза до кількості алюмінію 0,1-0,4, як кремнієвмісний компонент використовують кремній кристалічний, а як магнієвмісний компонент - доломіт, при цьому електропіч перед завантажуванням шихти нагрівають до температури 1420-1470°С, а співвідношення кількості оксиду кальцію до кількості кремнію становить 1,45-1,55. Новим є також те, що нагрів та проплавлювання шихти здійснюють у інертній атмосфері. Причинно-наслідковий зв'язок між су-купністю суттєвих ознак винаходу, що заявляється, та технічним результатом, що досягається, полягає у тому, що уведення нових операцій та режимів Тх виконання, а також використання нових компонентів та уведення компонентів у нових співвідношеннях, а саме: - додаткове уведення у шихту оксиду заліза; - установлення співвідношення кількості оксиду заліза до кількості алюмінію 0,1-0,4; - використання як крємнієвмісного компоненту кремнію кристалічного; - використання як магнієвмісного компоненту доломіту; - нагрів електропечі перед завантажуванням шихти до температури 1420-1470°С; - установлення співвідношення кількості оксиду кальцію до кількості кремнію у межах 1,45-1,55, у сукупності з відомими ознаками забезпечують високу активність протікання відновних процесів, проходження реакцій з екзотермічним ефектом, за рахунок чого підвищується ступінь здобування кальцію та алюмінію і знижуються питомі витрати електроенергії. Технічний результат досягається також за рахунок того, що нагрів та проплавлювання шихти здійснюють у інертній атмосфері. 26602 Висока активність протікання відновних процесів зумовлена тим, що до печі завантажують шихту, яка містить такі високоактивні компоненти, як оксид заліза, кремній кристалічний та доломіт. При уведенні цих компонентів одночасно з обпаленим вапном, алюмінієм та плавиковим шпатом до попередньо нагрітої до температури 1420-1470°С електропечі воні за дуже короткий час набувають високої активності. При цій температурі, яка вища за температуру плавлення кремнію, відбувається швидке проплавлювання шихти. Розплав набуває високої активності завдяки тому, що сильні окислювачі, якими є оксид заліза та доломіт, легко віддають кисень. При цьому виникають реакції окислення алюмінію та розчинення кремнію, які протікають з високим екзотермічним ефектом, за рахунок якого підвищується швидкість подальшого нагріву розплаву. Відбувається активне відновлення кальцію кремнієм та алюмінієм. Уведення алюмінію та доломіту водночас з іншими компонентами шихти сприяє утворенню шлаку з низькою в'язкістю, що зумовлює високий ступінь здобування кальцію. Одержаний силікокальцій є високочистим продуктом, тому що кремній кристалічний, який використовують як кремнієвмісний компонент, майже не містить шкідливих домішок. Дуже важливим є те, що між компонентами шихти додержують заявляємих співвідношень. Якщо ці співвідношення будуть порушені, то технічний результат не буде досягнений. Так, якщо співвідношення кількості оксиду заліза до кількості алюмінію буде менше, ніж 0,1, то активність протікання відновних реакцій буде недостатньою, тому що у розплаві буде мало кисню для протікання реакцій з екзотермічним ефектом. Якщо це співвідношення буде становити більше, ніж 0,4, шлак та сплав силікокальцію будуть мати у своєму складі завелику кількість заліза, яке забруднить шлак, та знизить якість сплаву. При співвідношенні кількості оксиду кальцію до кількості кремнію менше, ніж 1,45, зменшується вміст кальцію у готовому продукті - силікокальцію, тому що шихта містить недостаню кількість кремнієвмісних компонентів і надмірну - відновлювачів. Якщо це співвідношення буде становити більше, ніж 1,55, велика кількість кальцію перейде у шлак, де залишиться у вигляді оксидів і піде у відходи, тому що шихта містить недостатню кількість відновлювачів. У обох випадках силікокальцій буде мати низький вміст кальцію. 5 10 15 20 25 ЗО 35 40 45 50 55 Те, що інтервал температури нагріву електропечі обрано у межах 1420-1470°С разом Із додатково уведеними компонентами шихти, забезпечує часткове окиспения розплавленого алюмінію та утворення спеченої шихти, званого епіку. Тривалість цього процесу мала. Впродовж короткого часу - лише кілька секунд, при температурі, що заявляється, кремній залишається ще у твердому стані. Це запобігає його окисленню. Утворення "епіку" у шихті різко підвищує її теплопроводность, прискорює передачу тепла від електропечі до шихти та плавлення кремнію. Розплавлений кремній інтенсивно відновлює кальцій, що призводить до прискорення проплавлення шихти та розподілення розплаву на металеву і шлакову фази. Таким чином, температурний інтервал, що завляється, разом з іншими суттєвими ознаками винаходу забезпечує досягнення технічного результату, а саме - підвищення активності протікання відновних процессів, за рахунок чого підвищується ступінь здобування кальцію та алюмінію та знижуються питомі витрати електроенергії. Якщо шихту уводитимуть до електропечі, нагрітої до температури, яка відрізняється від тієї, щ о з а я в л я є т ь с я , т е х н і ч н и й результат досягнений не буде. Якщо температура електропечі становитиме менш, ніж 1420°С, тобто менше температури плавлення кремнію, активність кремнію та інших компонентів буде низькою доти, доки не проплавиться шихта. Реакції протікатимуть уповільнено і високого екзотермічного ефекту досягнено не буде. Крім того, у верхній частині електропечі утвориться спечена шихта, яка буде гальмувати схід шихти у процесі її проплавлення. Це збільшить тривалість проплавлювання кремнію та знизить швидкість процесу одержання силікокальцію, що приведе до підвищення витрат електроенергії. Якщо шихту уводити до електропечі, нагрітої більше, ніж до температури 1470°С,буде інтенсивно випаровуватися магній, що приведе до підвищення в'язкості шлаку, а далі - до зниження здобування кальцію та алюмінію. Знизиться вихід придатного продукту, а, отже, зростуть питомі витрати електроенергії. Досягненню технічного результату сприяє і те, що нагрів та проплавлювання шихти здійснюють у інертній атмосфері. Інертна атмосфера захищає розплав ьід 26602 окислення, завдяки чому зменшується вигоряння компонентів шихти, насамперед магнію, при підвищеному вигорянні якого підвищується в'язкість шлаку, що зумовлює зниження здобування кальцію та збільшення питомих витрат електроенергії. При окисленні знижується активнють кремнію, а, відповідно, і здобування кальцію. . Спосіб за винаходом здійснюють таким чином. Індукційну піч нагрівають до температури 1420-1470°С і до неї завантажують шихту, яка містить кремній кристалічний, вапно обпалене, плавиковий шпат, алюміній, доломіт та оксид заліза. При приготуванні шихти витримують співвідношення кількості оксиду заліза до кількості алюмінію 0,1-0,4, а кількості оксиду кальцію до кількості кремнію у межах 1,45-1,55. Після завантаження шихти до печі подають інертний газ, наприклад, аргон. Шихту нагрівають та проплавляють до температури 1520~1550°С, після чого здійснюють випуск металу та шлаку. Способом за винаходом було здійснено в індукційній печі ІСТ 0.16 сім плавок. При проведенні цих плавок співвідношення між кількістю оксиду кальцію та кількістю кремнію, а також між кількістю оксиду заліза та кількістю алюмінію змінювали у межах співвідношень за винаходом. Перед завантажуванням шихти піч попередньо нагрівали, а температуру нагріву змінювали при кожній плавці у тих межах, які пропонуються винаходом. Як оксид заліза до складу шихти уводили окалину, як алюміній - алюмінієву стружку. Одержували силікокальцій марки СК30. 5 10 15 20 25 ЗО 35 40 Для проведення порівняльних випробувань було проведено ще 4 плавки, при здійсненні двох з яких були порушені співвідношення між компонентами шихти, які заявляються (плавки № 8, 10). У плавках 45 №№ 9, 11 шихту завантажували до печі, температура якої відрізнялась від тієї, що пропонується винаходом. У сплавах одержаного силікокальцію визначали вміст кальцію та алюмінію і сту- 50 пінь їх здобування. При проведенні проце З су одержання силікокальцію визначали питомі витрати електроенергії на 1 кг кальцію. Дані про співвідношення компонентів, про температуру печі, при якій шихту завантажували до неї, вміст кальцію і алюмінію у сплаві, ступінь здобування кальцію та алюмінію, а також значення питомих витрат електроенергії на 1 кг кальцію приведені у таблиці. Із таблиці видно, що самий високий процент здобування у сплав кальцію та алюмінію при низьких питомих витратах електроенергії був при проведенні плавки № 2. Для проведення цієї плавки у піч, нагріту до температури 1450°С, завантажували шихту, яка містить, кг: Кремній кристалічний 6,65 Вапно обпалене 10,0 Плавиковий шпат ' ' 1,0 Стружка алюмінієва 0,42 Доломіт 0,50 Окалина 0,10 , Після проплавлювання до температури 1540°С було одержано 8 кг сплаву та 2 кг шлаку. Сплав мав такий хімічний склад, мас.%: Кальцій 33,8 Залізо • 0,9 Алюміній ' t,9 Кремній Решта - У решті плавок, при проведенні яких кількість оксиду заліза, алюмінію, кремнію кристалічного та загальної суми оксиду кальцію змінювали у відповідності до співвідношень, що пропонуються винаходом, ступінь здобування кальцію та алюмінію у сплавах, що були одержані по закінченні плавок № 1 та №№ 3-7, теж достатньо високий, а питомі витрати електроенергії низькі. Значно нижчий ступінь здобування кальцію та алюмінію був у плавках №№ 8-11 та у плавці № 12, яку проводили способом, відомим із прототипу. Питомі витрати електроенергії на 1 кг кальцію були значно вищі. Із таблиці видно, що при використанні способу одержання силікокальцію за винаходом економія електроенергії становить понад 15%. NoKfo Співвідношення CaO:Si Співвідношення Fe_O,:Al Температура електропередачі перед завантаженням шихти Вміст у сплаві, % Са Здобування у сплав, % Аі Са 2,8 1,9 0,8 1,1 2,6 2,1 2,0 3,8 2,3 0.2 2,6 41,0 41,4 37,8 38.5 40,6 37,0 37,6 38,3 34,5 30,5 31,7 АІ Питомі витрати електроенергії кВт.ч/кг Са

ДивитисяДодаткова інформація

Автори англійськоюRiabchykov Ivan Vasyliovych, Potoshyn Stanislav Anatoliiovych, Tizenberh Dmitrii Leonidovych

Автори російськоюРябчиков Иван Васильевич, Потошин Станислав Анатолиевич, Тизэнберг Дмитрий Леонидович

МПК / Мітки

МПК: C22C 33/04

Мітки: одержання, спосіб, силікокальцію

Код посилання

<a href="https://ua.patents.su/6-26602-sposib-oderzhannya-silikokalciyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання силікокальцію</a>

Попередній патент: Мазь протизапальна та ранозагоювальна “вундехіл”

Наступний патент: Сировинна суміш для виготовлення ніздрюватого бетону

Випадковий патент: Спосіб аналізу теплового стану ембріона, що опромінюється лазером