Пристрій для відцентрового лиття

Номер патенту: 32067

Опубліковано: 15.12.2000

Автори: Штань Ілона Владиславівна, Мітрус Олександр Володимирович, Суржанський Станіслав Костянтинович

Текст

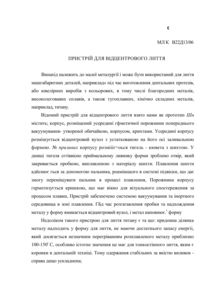

є МЛ К В22Д13/06 ПРИСТРІЙ ДЛЯ ВІДЦЕНТРОВОГО ЛИТТЯ Винахід належить до малої металургії і може бути використаний для лиття машгабаритних деталей, наприклад» під час виготовлення дентальних протезів, або ювелірних виробів з кольорових, в тому числі благородних металів, високолеговаяих сплавів, а також тугоплавких, хімічно складних металів, наприклад, титану. Відомий пристрій для відцентрового лиття взято нами як прототип Шн містить; корпус, розміщений усередині гфметичної порожнини попереднього вакуумування- утвореної обичайкою, корпусом, крихтами. Усередині корпусу розмішується відцентровий вузол з устаткованою на його осі заливальною формою. № приливах корпусу розміііг>оься тигель - кювета з шихтою. У днищі тигеля сггіввісно приймальному ливнику форми зроблено отвір, який закривається пробкою, виплавленою з матеріалу шихти. Плавлення шихти адйснює гься за допомогою пальника, роамішщого в системі підвіски, що дає змогу переміщувати пальник в процесі плавлення, Порожнина корпусу герметизується кришкою, що має вікно для візуального спостереження за процесом плавки, Пристрій забезпечено системою вакуумування та інертного середовища в зоні плавлення. ГБд час розгагавлення пробки та надхождення металу у форму вмикається відцентровий вузол, і метал наповнює.1 форму Недоліком такого пристрою для лиття титану є та що: придонна ділянка металу надходить у форму для лиття, не маючи достатнього запасу енергіі, який досягається незначним перегріванням розплавленого металу приблизно 100-150і С, особливо істотне значення це має для тонкостінного лиття, яким є коронки в дентальній техніці. Тому одержання стабільних за якістю виливок справа дещо ускладнена; 1) розміщення двигуна всередені вакуумованого корпусу подовжує час відкачування пристрою до досягнення необхідного розрідження та потребує: використання сигнальної камери попереднього вакуумування, що ускладнює і робить більш металомісткою конструкцію, також необхідне застосування спедального маслила дт щцшшшиків двигуна, матеріали двигуна повинні відповідати вимогам, щодо матеріалів, які використовуються у вакуумній техніці, особливо, коли йдеться про плавку у вакуумі р=0.13 Па; 2) в прототипі, який розглядається, існує.1 можливість хімічного забруднення титану в процесі плавкії якщо використовується довгий тигель із графіту. Оскільки тигель не охолоджується і в процесі плавки він нагріватиметься. Е&корисгання в якості матеріалу тигля дорогої керемїки. інертної до рідкого титану; зумовляє подорожчання пристрою та ускладнення його конструкції. Так як виникає необхідність забезпечення підведення електрики до рідкого титану, також необхідно вжита доходів, щодо запобігання дотику дуга до кераміки, інакше яе проведе до забрідання хитану В лроготапі плавка ведеться до тих пір, ПОЇСИ не розплЕшиться днищєва пробку при цьому не здійснюється контроль за дашфатурою тиглю, В основу винаходу поставлене завдання створити пристрій для ВІДЦеНТрОВОГО ЛИТТЯ, ЯКЄ Забезпечує ПІДВИШеННЯ ЯКОСТІ ТОНКОСТІННИХ ВИШіВОК З титану та зниження екологічних затрат на кожну окр«^*у плавку. Поставлене завдання вирішиться тим, що пристрій для відцентрового диття, який містить корпус з іфИ€дааним до нього двигуном, форму для заливки, тигель з шихтою, сист^у вакуумування, систему уп]завління роботою еиюкгричного двигуна, плавильного пристосування. Відповідно до винаходу пристрій забезпечую відцентровим столом, установленим на валу двигуна з прикріпленою до нього касетою, у середені якої розмішені тигель з шихтою, та форми для заливки. показаний пристрій для відцентрового лиття Пристрій складається з. корпусу, що являє собою цшщцричну обичайку 1, знизу до якої через гумовий ушільнювач прикріплене днище 2. Зверху до корпусу кріпиться кришка З, зі вставленим у центрі, за допомогою Звільнюючого вузла 9, плавильним вузлом 4. В днищі 2 розміщений фторопластовий вакуумний ушільнювач 5, який герметизує введення обертального руху відцентрового стола б у вакуумну порожнину (камеру), утворену елементами 1, 2, 3, 4, 5, 6. Збоку до корпусу приєднано газохід 7 з теплообмінником 8, через який газ надходить або у вакуумний насос 32 (через вентиль 111 або в атмосферу (через вентиль 10), Тут же прикріплюється термопара 12, що контролює залишковий тиск в камері. Кришка 3 має вікно для спостереження 13, через яке здшснюєтся візуальний контроль за процесом плавки. Передбачене введення оптичного пірометра для нагляду за температурою рідкого металу . До відцентрового столу 6 кріпиться касета14, в середені якої розміщений графітовий тигель 16, тигельтримач 15, меташприймач 17, форми для лиття 18, розміщені під кутом 180' один до одного. Зверху касета накривається кришкою 19. Вал відцентрового столу з' єднаний .з валом двигуна за допомогою муфта 26. Знизу до корпусу кріпиться кронштейн 20, до якого в свою чергу кріпиться двигун 21, вузол підведення електричного струму 22, Корпус установлюється на спеціальному шасі, яке складається з двох фланців 23, з' єднаних між собою циліндричними стойками 24. LLfaci установлене на трьох вібропідпорах 23. Гфистрій оснащений вакуумнасосом 32; джередам живлення 30, електронною системою управління пристроєм 31, системою газового захисту, що складається, з бшюна з захисним газом 22, вентиля 28, газопроводу 29. Цжстрій має систему охолодження плазмотрона, кришки, теплообмінника (на ескізі не показано). Пристрій працює таким чином: попередньо прожарюють форми для лиття Щ встановлюють в касету 14. Касету розмішують на відцентровому столі 14. Камера герметизується кришкою 3, затиснутою трьома притискними гайками. Вмикається вакуумнасос 32 і відкривається вентиль 11. Процес відливання контролюється вакуумметром ЫТ — 3. Після того, як вже досягнуто належного розрядження, вентиль 11 закривається. Вентиль 28 відкривається і інертний газ надходить через плазмотрон 4 в камеру. При досягненні надмірного тиску вентиль 10 вщсривається і надлишок випускається в атмосферу. Ейшикається система охолодження плазмотрона Дата вмикають високовольтний підлалювач плазмової дуги плазмотрона, при цьому виникає основна робоча дуга за допомогою якої плавиться шихта в тигелі 16. Цюцес плавки контролюється через вікно 13. Через певний час вмикається віддеїітровий вузол. На цей час в тиглі 16 утворюється певний об' єм рідкого металу віддалений від стінок тиглю недоірітим металом, що перебуває в кристалічному стані. Таким чином, виключається прямий контакт рідкого металу з матеріалом тиглю. Цж увімкненні відцентрового вузла відбувається вентиляція інертним газом порожнин форм 18, рідкий метал починає пересуватися від центру до крав тиглю і, підіймаючись стінкою, надходить до металоприймача 17, де одержує необхідне відцентрове гфшжорення і далі потрапляє у форми для лиття 18. маючи достатні запас енергії та відцентрову силу, щоб заповнити порожнини форми. В міру просування рідкого металу він звільняє підігрітий метал, що знаходиться на деякій глибині. При цьому метал догрівається за рахунок потужного енергетичного впливу плазмової дуги і надходить до металоприймача Через декілька секувд після вмикання відцентрового столу плазмова дуга шімикається, перекривається вентиль 10 і вимикається відцентровий вузол. Через деякий час вентиль 28 закривається, а вентиль 10 відкривається, скидається надмірний тиск і відкривається кришка З, вилучається касета 14 заповнена металом формами для лиття. Цей пристрій дає змогу одержувати високоякісні виливки з тигелю з£ рахунок; 1) досить надійної системи захисту інертним газом на етапі плав ленто і транспортування металу у форму, що знижує вимоги до продуктивност системи вакуумування; 2) необхідного перегрівання мегалу перо/ надходженням до форми; 3) створення профільованими порожнинами або меташприймача газового тиску і теплового впливу на метал, який знаходиться у ливарній формі, ущільнюючи його і підігріваючи прибуток; тим самим формуючи більш якісну кристалічну структуру виливок; 4) виключено нагрівання тиглю до температури понад 500' С, що запобігає хімічному забрудненню титану. При цьому наш пристрій не поступається перед прототипом відносно простоти управління та безпеки у роботі, однак він менш металомісткий Наявність віброопори усуває вплив допустимого рівня вібрацій на обслуговуючий персонал і на елементи конструкції пристрою. Джерела інформації, взяті до уваги. 1 Автораже csuioirrBoRVN2043^8ioiB22fl 13/06 on, 20,09.95. BIOJIN26 Пристрій для ШдщнтроШо лиття 2в 5 29 /9 у-^ Х -^ УЧУ - У ^^^^^ч у vx-тл'-ч^ Ш ; Ябтори-Шякшьи „ МитрусДВ. СУРЖОИСЬПШСП,

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for centrifugal casting

Автори англійськоюShtan Ilona Vladyslavivna, Mitrus Oleksandr Volodymyrovych, Surzhanskyi Stanislav Kostiantynovych

Назва патенту російськоюУстройство для центробежного литья

Автори російськоюШтань Илона Владиславовна, Митрус Александр Владимирович, Суржанский Станислав Константинович

МПК / Мітки

МПК: B22D 13/06

Мітки: пристрій, відцентрового, лиття

Код посилання

<a href="https://ua.patents.su/6-32067-pristrijj-dlya-vidcentrovogo-littya.html" target="_blank" rel="follow" title="База патентів України">Пристрій для відцентрового лиття</a>

Попередній патент: Газотурбінна установка

Наступний патент: Спосіб контролю технічного стану цифрових об’єктів діагнозу зі складною внутрішньою структурою

Випадковий патент: Спосіб регулювання тиску в компенсаторі об'єму