Спосіб відцентрового лиття прокатних валків

Номер патенту: 1737

Опубліковано: 25.10.1994

Автори: Рудюк Сергій Ілларіонович, Слюсарь Анатолій Миколайович, Свистунов Ігор Олександрович, Філіпченко Микола Сергійович, Будаг'янц Микола Абрамович, Сирота Олександр Олексійович, Комляков Володимир Іванович, Кондратенко Віктор Іванович

Формула / Реферат

1. Способ центробежного литья прокатных валков, включающий последовательную заливку расплава наружного и внутреннего слоев во вращаемую изложницу и ввод расчетного количества легирующего материала в расплав, отличающийся тем, что, с целью повышения качества валков и упрощения процесса литья, в качестве легирующего материала берут трехкальциевый борат, при этом 70—75 % его вводят в расплав до начала его заливки во вращаемую изложницу, а оставшееся количество вводят в струю заливаемого металла через 25—30 с после начала заливки, причем за 0,5—1,0 мин до окончания заливки металла наружного слоя скорость вращения изложницы увеличивают в 1,8—2,0 раза.

2. Способ по п.1, отличающийся тем, что, с целью повышения экономичности процесса за счет снижеиия расхода трехкальциевого бората, его вводят на струю металла фракцией 0,2—0,5 мм.

Текст

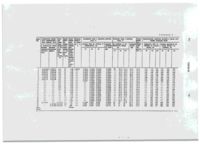

ССиь СС ь ДЛЯ СЛУЖЕБНОГО ПОЛЬЗОВАНИЯ ЭКЗ. N» СОЮЗ СОВЕТСКИХ СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИН (51)5 В 22 D 13/00 ГОСУДАРСТВЕННЫЙ КОМИТЕТ ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ ПРИ ГННТ СССР ОПИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ і "(21) 4297580/23-02 (22) 17.08.87 (71) Украинский научно-исследовательский институт металлов (72) Н.С. Филипченко, С И . Рудюк, И.А. Свистунов, Н.А. Будачьянц, В.И. Кондратенко, А.А. Сирота, А.Н. Слюсарь и В.И. Комляков (53) 621.746,042 (088.8) (56) Авторское свидетельство СССР К 789228, кл. В 22 D 13/00, 1978. * (54) СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ПРОКАТНЫХ ВАЛКОВ (57) Изобретение относится к литейному производству и может быть использовано при изготовлении центробежным^ способом двухслойных прокатных валков массой более 5 т. Цель изобретения - повышение качества валков и Изобретение относится к литейному производству и может быть использовано при изготовлении центробежным способом двухслойных прокатных валков массой более 5 т. Цель изобретения - повышение качества валков и упрощение процесса литья. Частицы расплавленного легирующего материала (трехкальциевый борат) находящегося на поверхности металла дозатора наружного слоя, попадая в изложницу при заливке, смешиваются с расплавом и под действием центробежных сил медленно перемещаются в слое металла, легируют его, а оставшийся отлегированный ишак вы 7-90 упрощение процесса литья достигается тем, что в качестве легирующего материала используется трехкальциевый борат, 70-75% которого подают в жид~ кий металл наружного слоя перед его заливкой во вращаемую изложницу, а остальное на струю металла через 2530 с после начала заливкио Для более полного усваивания трехкальциевого бората скорость вращения изложницы в период заливки поддерживают минимальной, исключающей "дождевание" металла во вращаемой изложнице, а за 0,5-1,0 мин до конца заливки металла наружного слоя увеличивают в 1,8-2,0 раза о Для снижения расхода трехкальциевого бората его фракция составляет 0,2-0,5 мм. 1 з.п. ф-лы, 2 табл. тесияется на свободную(внутреннюю) поверхность наружного рабочего слоя, покрывая его равномерным слоем, и защищает его от окисления 0 После охлаждения наружного слоя^ ниже температуры солидус на 60-300 С заливают второй металл, формирующий сердцевину и цапфы отливки. Таким образом, получают заготовку прокатного валка с наружным легированным бором рабочим слоем и вязкой сердцевиной. Перед употреблением трехкальциевый борат удельного веса 3,5-3,8 кг/см 3 , состава В 2 0 5 20-21%, СаО 42-43%, MgO 12-12,5%, S i O 2 13-14%, ?ег03 1,5-2,0%, FeO 1,2-1,5%, АІ^Оз 3-3,5%, 4 З 15454 10 дробят до фракции 0,2-5,0 мм, просуность, частично легируют металл, но шивают при 15О-20О°С, просеивают чев недостаточном количестве из-за рез сито с ячейками 0,2-0,5 мм. Трехмалого содержания легирующего элеменкальциевый борат фракции >0,5-5,0 мм та в легирующем материале (трехкальв количестве 70-75% от расчетного за- 5 циевом борате). гружают на дно дозатора металла и Для получения равномерного содер-. заполняют его расплавом наружного жания легирующего элемента-(бора) в рабочего слоя. Оставшееся количество слое металла как на его поверхности, бората фракцией 0,2-0,5 мм загружают так и по всему сечению, установлено в доэатор флюса и подают его на струю 10 из опытных плавок, что в тот момент, через 25-30 с после начала заливки когда начинает уменьшаться подача металла наружного рабочего слоя. расплавленного легирующего материала (уменьшается толщина слоя), неОптимальное количество легирующего обходимо подать на струю металла лематериала подбиралось опытным пугирующую смесь фракции 0,2-0,5 мм, тем в зависимости от заданного сокоторая, проходя по литниковому ходу, держания бора (не менее 0,025% по попадая в слой металла, расплавляется всему сечению) в металле наружного и легирует его за счет передвижения слоя, его усвоения, массы заливаемочастиц легирующего материала под дейго металла, а также от внутренней по. верхности наружного слоя с таким рас- 20 ствием центробежных сил внутри рас-* . плава (слоя металла). Из проведенных четом, чтобы эта поверхность покрыпредварительных плавок установлено, валась слоем гарнисажа толщиной не что через 25-30 с от начала заливки менее 0,7-1,0 мм. Необходимое количество трехкальциевого бората для по- ,,- толщина слоя расппавленного легирую-» щего материала резко уменьшается, а лучения указанных свойств состависледовательно, и его подача в изложло 0,7-1,0% от массы заливаемого меницу, поэтому в этот период необходиталла наружного рабочего слоя. мо дополнительно вводить оставшееся Ввод трехкальциевого бората менее количество легирующей смеси (трехнижнего .предела (70%) в дозатор ме30 кальциевого бората). талла наружного рабочего слоя привоСлои металла в общей массе при дит к неполному легированию поверхцентробежной отливке не перемешиваностного слоя наружного слоя, т . е . ются, а накладываются как бы друг содержание бора в металле на глубина друга с разным содержанием легине 10 мм от поверхности будет ниже, чем в остальном сечении и требуемом 35 рующего элемента. Ввод трехкальциевого бората на по техническим условиям (0,025%)о струю металла менее нижнего предела Ввод бората выше верхнего предела (25%) не позволяет получить необходи(75%) в доэатор металла наружного мое содержание бора внутри слоя, наслоя не обеспечивает необходимого со40 чиная с 25 мм и глубже от наружной держания бора на глубине 40 мм, а поверхности отливки, а при вводе ботолько на глубине 25 мм при общей рата выше верхнего предела (30%) он толщине слоя 50-55 мм, так как при заполностью не успевает прореагировать ливке в первый момент будет сливаться с металлом, и часть легирующего из мерного дозатора большее количест45 элемента (бора) уходит в гарнисаж, во расплавленного легирующего металчем снижает его эффективность. лами перемешиваясь с металлом, он будет более интенсивно насыщать его бором, поэтому первые порции металПри вводе второй порции трехкальла имеют содержание легирующего циевого бората на струю металла раньэлемента выше, чем в остальном сече- 50 ше нижнего предела (25 с) получают ' J НИИ. После первоначального легирования содержание легирующего элемента (бора) в легирующем материале резко 55 уменьшается, и оставшиеся в толще металла частицы этого материала под действием центробежных сил, перемещаясь на внутреннюю свободную поверх внутренние слои металла с большим содержанием легирующего элемента, чем наружные, а при вводе второй порции выше верхнего предела (30 с) будут легироваться только последние.слои, т.е. слои металла, находящиеся вблизи внутренней поверхности наружного рабочего слоя. • 5 I 545410 * Ввод трехкальциевого бората на ных частиц необходимо повышать скострую металла фракцией ниже нижнего рость вращения изложницы. предела (р,2 мм) нежелателен из-за Увеличение скорости вращения и з трудоемкости в приготовлении и при ложницы ранее чем за 1#0 мни до оконсоприкосновении с расплавом пылит, чания заливки наружного слоя нецелеудаляясь в атмосферу, чем увеличивает сообразно из-за того, что расплаврасход и ухудшает экологию цеха, а ленный легирующий материал будет при вводе фракцией выше верхнего пребыстро проходить слои металла и удадела (0,5 мм) частицы легирующего ,Q ляться на внутреннюю поверхность материала не полностью расплавляются, отливки и не легировать е г о , так как особенно в конце заливки, и тем сарасплавлений металл не потерял свомым уменьшается усвоение легирующего ей вязкости. элемента и увеличивается расход матеУвеличение скорости вращения и з риала. 15 ложницы менее чем за .0,5 мин по окончании заливки влечет за собой "запуС целью более эффективного легиротывание 11 частиц шлака и легирующего вания слоев расплава в изложнице материала в слоях металла из-за повынеобходимо, чтобы расплавленный лешения его вязкости за счет потери гирующий материал находился внутри 20 тепла. слоев металла как можно дольше и пе-і В табл. 1 показаны результаты исремещение его частиц к внутренней следований качества валков в зависисвободной поверхности было замедленмости от времени начала повышения ное в В связи с этим скорость вращения скорости вращения изложницы, изложницы во время заливки наружного 25 табл. 2 - то же, для разных количеств рабочего слоя подбиралась с таким вводимого бора, его фракций и величин расчетом, чтобы критическая скорость изменения скорости. была минимальной и отсутствовало Изготовленная партия опытных вал-' "дождевание" расплава. ков (см. табл. 2, варианты 1-22) от30 лита с увеличением скорости вращения Критическую скорость определяли изложницы за 0,75 мин (45 с) до оконпо формуле Константирова Л „ С : п • чания заливки наружного слоя. 5520 м | „ = ' — об/мин, где J - удельный вес Для сравнения технологических параметров отливки прокатных валков с Ї расплава,кг/см3; г - радиус внутренизносостойким наружным рабочим сло35 ем, легированным бором по предлагаенего диаметра отливки, см (см. С Б . Юдин и др. Центробежное литье. мому способу взят вариант 4 (см. М.: Машиностроение, 1972, с. 75). табл. 2) с изменением времени начаКак указывалось, содержание лела повышения скорости вращения и з гирующего элемента внутри всего наложницы за 1,1 мин, 1 мин, 0,5 мин ружного рабочего слоя неравномерное, и 0,4 мин (66 с, 60 с, 30 с и 24 с) Для выравнивания легирующего элемента до окончания заливки наружного слоя. по всему сечению слоя металла и удаПроведенные исследования показаления из него шлака за 0,5-1,0 мин ли, что (см. табл. 1), усвоение бора до окончания заливки начинают увеи твердость в граничных пределах личивать скорость вращения изложницы 1,0 мин и 0,5 мин (варианты 1, 2) в 1,8-2,0 раза в зависимости от диимеют удовлетворительные значения аметра отливки. по глубине рабочего слоя, хотя среднее значение усвоения бора и твердосЭто необходимо для того, чтобы ти ниже, чем в варианте 4 (см. часть "запутавшихся" в металле частабл. 2 ) : 0,0259% против 0,0261% и тиц легирующего материала и шлака 452 НВ против 456 НВ соответственно. удалить на внутреннюю свободную поИз варианта 3 (см. табл. 1 ) , где верхность, так как к этому времени время начала повышения скорости сосвязкость металла за счет потери теп- „ тавляет 1,1 мин (66 с) видно, что ла начинает возрастать и удаление усвоение бора, а соответственно и этих частиц при минимальной критичествердость были значительно ниже некой скорости затруднительно. Для пообходимых значений на глубине 10 и вышения скорости перемещения указан25 мин (по ТУ твердость 424 НВ). Это 10 объясняется тем, что металл не потерял своей первоначальной вязкости (жндкотекучести), частицы легирующего материала быстро прошли слой металла и только в последнем слое стали накапливаться и легировать в большей степени этот слой. Среднее значение усвоения и твердости по сравнению с описанием (см. табл. 2, вариант 4) ниже 0,0250% и 426 НВ против средних значений (см. табл. 2, вариант 4 ) , Из варианта 4 (смо табл. 1 ) , где время начала повышения скорости составляет 0,4 мин (24 с) видно, что усвоение бора и твердость на глубине 40 мм неудовлетворительны из-за того, что начинается повышаться вязкость металла и тем самым замедляет продвижение частиц легирующего материала (трехкальциевого бората) на внутреннюю поверхность отливки. Этот вывод подтверждается тем, что были обнаружены на глубине 25 и 40 мм частицы не удаленного ишака, "запутавшегося" в слоях. 15 20 25 Увеличение скорости вращения изложницы менее чем в 1,8 раза приводит к тому, что часть шлака и легиру- 30 ющего материала, "запутавшихся" в охлажденном металле, полностью не удаляются на свободную поверхность и ухудшают качество металлао Завышение скорости вращения из35 ложницы более чем в 2,0 раза вызывает образование засоров в отливке, вибрацию и трещины, так как максимальная скорость 600 об/мин, что приводит к быстрому ее износу. 40 При отливке прокатных валков для образования наружного рабочего слоя применяют валковый чугун состава: С 2,7-2,8%, Si 0,35-0,42%, Мп 0,60,7%, Р^0,48%, S 0,54-5,0 мм) от Ввод в дозатор металла 76% трехобщего расчетного количества и 28кальциевого бората и 24% на струю ме ~ 27% (фракции 0 , 2 - 0 , 5 мм) на струю металла (вариант 6, табл. 2) показал, талла через 27 с после начала заливки что легирование бором на глубине 10 и рабочего слоя с увеличением скорости 25 мм имеет удовлетворительные знавращения изложницы в 1,9 р а з а , т . е . чения, но на глубине 40 мм - неудов40 с 285 об/мин до 545 об/мин. В этих летворительное (0,0246%) соответвариантах твердость металла на глуственно, и твердость ниже, чем небине 10, 25 и 40 мм соответствует с а обходимо по ТУ (415 НВ). Это происхомым лучшим условиям для прокатки, так дит оттого, что при вводе в дозатор как на глубине 10 мм она соответству- 45 металла большего количества легируюет 448-456 НВ, на глубине 25 мм 468щего материала он легирует только 473 НВ и на глубине 40 мм 448-440 НВ. первые слои, а ввод на струю металла меньшего количества оказывается неСредняя твердость и прочность медостаточным для получения необходимоталла в рабочем наружном слое в ва-і риантах 3 и 4 равна 456 НВ и 366 Н/мн2 S Q Г О содержания бора, а соответственно и что выше в среднем на 20 НВ и 15Н/мм 2 ' твердости. соответственно других вариантов, а Ввод на струю металла легирующего по сравнению с прототипом на 50 НВ и материала фракции 0,2 мм и 0,5 мм (варианты 8 и 10 табл. 2) нижний и 86 Н/мм 2 . верхний предел показал, что усвоение .В варианте 5» табл9 2, где 75% 55 бора металлом и твердость его удовтрехкальциевого бората введено в летворительны, однако при фракции дозатор металла наружного рабочего слоя и 25% на струю металла, усвоение бора на глубине 10 и 25 мм было 0,2 мм усвоение и соответственно твердость выше, чем при фракции 11 15454 10 12 0,5 мм. Это связано с тем, что фраквариантах. Причина заключается в том, ция 0,2 мм расплавляется быстрее, чем что часть шлака и остатки легирующефракция 0,5 мм. го материала,запутавшиеся внутри охПри вводе легирующего материала лажденного расплава, не успевают пол-] на струю ниже нижнего предела фракностью удалиться на свободную внутции 0,1 мм (вариант 7, табл. 2) и реннюю поверхность рабочего слоя, выше верхнего предела фракции 0,6 мм т . е о В гарнисаж. (вариант 11, табл* 2) показало, что Повышение скорости вращения выше легирующий материал фракции 0,1 мм «л верхнего предела в 2,07 раза имеет удовлетворительные значения, 590 об/мин (вариант 20, г а б л . 2) п о з но на глубине 40 мм содержание бора воляет получить содержание бора и и твердость ниже, чем на глубине твердость удовлетворительнькчи, одна25 мм из-за того, что часть легируко на поверхности бочек валков обрающего материала удаляется в атмос|с зуются засоры, а также начинается феру при соприкосновении его с расувеличиваться вибрация центробежной плавом (пылит) о машины. В варианте 11, табл. 2, где фракВ промышленных условиях было .отлиция равна 0,6 мм, содержание бора и то по 2 валка на каждой из 23 вариантвердость металла на глубине 25 и 20 тов, от которых отбирались пробы 40 мм меньше необходимых значений на разных глубинах наружного рабоче(419 и 407 Н В ) . Это получается отго слоя. того, что частицы.размером 0,6 мм и Опробована заливка валков с з а г более за период нахождения в распрузкой всего расчетного количества лаве не успевают полностью распла25 трехкальциевого бората в дозатор для виться и часть легирующего элемента металла рабочего слоя, а также на (бора) уходит в гарнисажо. струю металла (варианты 21 и 22, табл. 2 ) . В первом случае в основВвод на струю металла легирующего ном легировался металл на глубине материала ранее нижнего предела 24 с (вариант 12, табл« 2) показал, что зо 10-25 мм и имел содержание бора 0,035 и 0,032%, а во втором случае в основном легирование бором произошна глубине 25 и 40 мм с содержанием ло во внутренних слоях на глубине бора 0,030 и 0,039%. Твердость в вал25 мм (0,027%) и твердость в этом ковом, чугуне при содержании бора •слое равна 477 НВ, а на глубине 40 мм 0,027-0,0275% начинает снижаться, посодержание бора ниже допустимого 35 этому полученные значения содержания (0,0246%) и соответственно твердость бора в чугуне рабочего слоя не повыниже допустимого по ТУ (415 НВ). Это сили его твердость, а, наоборот, снисвязано с тем, что на этой глубине зили до значений, не соответствуюне было достаточного количества лещих ТУ. гирующего материала. Неравномерное легирование металла При вводе на струю металла легируна разных уровнях по глубине, вероятющего материала позже верхнего пренее в с е г о , получается из-за того, дела 31 с (вариант 16, табл. 2) что в первом случае расплавленный легирование происходит вблизи внутренлегирующий материал, находящийся на t ней_ поверхности наружного рабочего поверхности расплава, в первое время слоя, т.е. на глубине 40 мм и ниже, уносится с металлом в больших колиа на глубине 25 мм содержание бора и чествах, чем в последующее, а во втотвердость ниже допустимого из-за тором случае частицы легирующего маго, что количество легирующего матетериала не успеваюта расплавиться риала во внутренних слоях недостаточи прореагировать с первыми слоями но. расплава, а только с более глубокиПри повышении скорости вращения ми. изложницы ниже нижнего предела в Был также опробован известный спо1,75 раза - 500 об/мин (вариант 17, соб отливки прокатных валков (вариант табл. 2) содержание бора в наруж55 № 23, табл 2 ) , который заключается ном слое неравномерно по сечению и в в том, что все количество подогретона глубине 40 мм даже ниже допустимого до ЗОО-350°С легирующего материаго (0,0248%), а прочность металла на ла (трехкальциевого бората) фракции глубине 40 мм ниже, чем в остальных ІЗ 154 5410 ' 14 0,2-5 мм вводили на струю металла ченого использования трехкапьцневого рез 6,0 с после начала заливки при бората для легирования металла и завращении изложницы 600 об/мин. щиты внутренней поверхности наружноРезультат неудовлетворительный, го слоя от окисления (флюса). так как усвоение бора металлом до не' Исключаются затраты на приобретеобходимого значения достигается тольние флюса, чет спада твердости по секо на глубине 40 мм,а на глубине 10 чению наружного рабочего слоя. и 25 мм имеет низкие значения. Общее Предлагаемый способ центробежной усвоение тоже низкое, а соответственотливки прокатных валков позволяет 10 но и твердость в слоях металла с низболее эффективно использовать трекним содержанием бора ниже, чем требукальциевый борат как легирующий матеется в ТУ для указанного исполнения. риал и как флюс, отказаться от ввода специального защитного флюса, а При изготовлении всей партии валков при заливке второго металла, обтакже исключить в процессе выплавки разующего цапфы валков и оставшуюся металла операцию его легирования в плавильных печах. часть бочки, не было ни одного случая несвариваемости слоев. Предлагаемый способ в сравнении Ф о р м у л а и з о б р е т е н и я с базовым объектом (прототипом) об20 ладает следующими преимуществами. 1. Способ центробежного литья проПовышается равномерность легирокатных валков, включающий последовавания наружного рабочего слоя по с е тельную заливку расплава наружного чению и уменьшается спад твердости. и внутреннего слоев во вращаемую и з Б вариантах 2-Ю, 13-15, 18-19 содер- 25 ложницу и ввод расчетного количества жание бора в наружном рабочем слое легирующего материала в расплав, о тна глубине 10 мин от поверхности л и ч а ю щ и й с я тем, что, с це0,025-0,027%, а в варианте 23 табл.2' лью повышения качества валков и уп0,003Z, что указывает на незначительрощения процесса литья, в качестве ное усвоение е г о . При этом твердость Зо легирующего материала берут трехкалі. 424-473 НВ против 322 НВ, что ниже циевый борат, при этом 70-75% его на 30%. вводят в расплав до начала его заливНа глубине 25 мм содержание бора ки во вращаемую изложницу, а остав0,0253-0,0268% против 0,023%, твершееся количество вводят в струю з а дость при этом соответственно 440ливаемого металла через 25-30 с п'ос35 ле начала заливки, причем за 0 , 5 - ' 473 НВ и 399 НВ, или на 10% ниже. Нет надобности в подогреве легиру1,0 мин до окончания заливки металла ющего материала до 300-350 С перед наружного слоя скорость вращения и з вводом его на струю металла. ложницы увеличивают в 1,8-2,0 р а з а . Исключается ввод флюса в изложни2. Способ по п . 1, о т л и ч а 40 цу для защиты свободной внутренней ю щ и й с я тем, что, с целью поповерхности наружного слоя от окисвышения экономичности процесса за ления. счет снижения расхода трехкальциевого бората, его вводят на'струю металла Упрощается процесс изготовления 1 фракцией 0 , 2 - 0 , 5 мм. С прокатных валков за счет одновремен1 Варн- Время ант начала повышения скорости вращения изложницы с 1 1 •) л •І 3 4 1,0(60) 0,5(30) 1,1(66) 0,4(24) Т а б л н ц а Содержание бора в наружном рабочем слое, % Усвоение бора в рабочем слое, % усвоено бора на глубине от поверхности, мм на глубине от среднее 10 25 40 0,0255 0,0263 0,0243 0,0255 0,0260 0,0262 0,0246 0,0253 0,0262 0,0253 0,0260 0,0245 среднее значение по сечению 0,0259 0,0259 0,0250 0,0251 поверхности валка, мм значение 1 Твердость (НВ) на глубине от поверх ности, мм 10 26 440 464 407 440 456 460 415 432 25 60 60,6 57,0 58,5 49,4 47,7 47,2 47,3 57,6 57,6 55,6 55,8 460 432 456 415 т * є я ж а а 2 Содержание бора в наружном рабочем Усвоение бора в рабочем Вари- Количество вводи- Фраж- В р а т Пови- Введено мого трехжапыдее- циа кача- тих* Оората слое, X аит слое, X вого Оората, кг/1 трех- ла а сплав скоусвоено бора на глубине от на глубин* от тгкалъ— ввода на 11 т , 'Среднее средвее в д о к т о р на струю аи«%о- трех- рое ^я • поверхности, ми «реявзначмо» верхиостн вадка, значе— — — — — • — ~ металла нетАлла го бо- халь— ния по сече— мм ние даево- издожнаружного (до»атор рат* 10 25 40 нив • рабочего флюс*) при го бо- юшы Т О 25 40 вводе рата слояпосле Я» ожовна струю. сгру». чдвия залквкм с кн ивружяого слоя, 1 2 3 4 5 6 7 -' 8 ' 9 10 11 12 '3 14 15 16 17 19 20 21 г: 23 (прототип) і,55/69,0 і,65/70 6,85/72 6,95/73 7,15/75 7,25/76 6,85/72 2,95/31 2.85/30 2,65/28 2,55/27 2.35/25 2,25/24 2,65/28 0,3 0,3 0,3 0,3 о.з 0,3 0,1 0,2

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of centrifugal casting of forming rolls

Автори англійськоюFilipchenko Mykola Serhiiovych, Rudiuk Serhii Illarionovych, Svistunov Ihor Oleksandrovych, Budahiants Mykola Abramovych, Kondratenko Viktor Ivanovych, Syrota Oleksandr Oleksiiovych, Sliusar' Anatolii Mykolaiovych, Komliakov Volodymyr Ivanovych

Назва патенту російськоюСпособ центробежного литья прокатных валков

Автори російськоюФилипченко Николай Сергеевич, Рудюк Сергей Илларионович, Свистунов Игорь Александрович, Будагьянц Николай Абрамович, Кондратенко Виктор Иванович, Сирота Александр Алексеевич, Слюсарь Анатолий Николаевич, Комляков Владимир Иванович

МПК / Мітки

МПК: B22D 13/00

Мітки: лиття, валків, спосіб, відцентрового, прокатних

Код посилання

<a href="https://ua.patents.su/10-1737-sposib-vidcentrovogo-littya-prokatnikh-valkiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб відцентрового лиття прокатних валків</a>

Попередній патент: Обертова піч для обпалювання клінкеру

Наступний патент: Трансмісія транспортного засобу

Випадковий патент: Замковий пристрій для арочного кріплення із спецпрофілю