Спосіб одержання в’яжучого

Номер патенту: 3584

Опубліковано: 27.12.1994

Автори: Антошкін Олександр Сергійович, Антошкін Сергій Григорович

Формула / Реферат

1. Способ получения вяжущего, включающий подачу нефтяного шлама и воздуха в реактор окисления, последующее окисление кислородом воздуха при 220-250°С с получением целевого продуктами дистиллятной фракции и отделением от последней воды, отличающийся тем, что, с целью снижения коксоотложeний, воздух перед подачей в реактор окисления предварительно нагревают до 350-450°С путем сжигания в нем углеводородного топлива, взятого в количестве 0,15-0,8 по отношению к стехиометрически необходимому для полного сжигания кислорода воздуха, с регулированием данной температуры подачей воды в нагретый воздух.

2. Способ по п. 1, отличающийся тем, что в качестве топлива для нагрева воздуха используют полученную при окислении дистиллятную фракцию.

3. Способ по п. 2, отличающийся тем, что для регулирования температуры воздуха используют воду, отделенную от дистиллятной фракции.

Текст

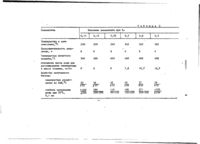

Изобретение относится к нефтехимии, в частности к получению вяжущего. Цель - снижение коксоотложений. Получение включает подачу нефтяного шлама и воздуха в реактор окисления, последующее окисление кислородом воздуха при 220250°С с получением целевого продукта и дистиллятной фракции и отделением от последней воды. Воздух перед подачей в реактор окисления предварительно нагревают до 350-450°С путем сжигания в нем углеводородного топлива, взятого в количестве 0,15-0,8 по отношению к стехиометрически необходимому для полного сжигания кислорода воздуха, с регулированием данной температуры подачей воды в нагретый воздух. 2 з.п ф-лы, 3 табл. Изобретение относится к способам получения вяжущего битумного материала из нефтяного шлама и может быть использовано в производстве дорожных и гидроизоляционных покрытий. Целью изобретения является снижение коксоотложений П р и м е р 1 Способ осуществляют на лабораторной установке, состоящей из металлического реактора окисления, снабженного оборудованием для электронагрева, устройства для подачи воздуха, устройства для нагрева воздуха до заданной температуры при помощи сжигания углеводородного топлива, холодильника для конденсации паров реакции, сборника конденсата (дистиллятной фракции и воды)и контрольно-измерительных приборов для регистрации температуры и расхода воздуха. В качестве исходного сырья используют нефтяной шлам, представляющий собой структурированную дисперсную систему, в состав которой кроме углеводородной части входит 30,0 мас.% воды и 10,5 мэс.% механических примесей Пло.ность шлама при 50°С со3 ставляет 988 кг/м , кинематическая вяз2 кость при 50°С - 2.03x10 ° м /с. В реактор загружают * г г нефтешлама и подают в него воздух в количестве 6 л/мин, нагретый до заданной температуры. Воздух нагревают путем сжигания в нем дизельного топлива в специальном устройстве. Температуру воздуха регулируют подачей в устройство балансового количества воды. В результате окисления получают вяжущее и дистиллятную фракцию. Для сравнения проводят также окисление нефтяного шлама известным способом без подогрева воздуха. Тепло к окисляемому продукту в эгом случае подводят с помощью электрообогре о 1684309 ва реактора. Условия окисления и качество полученных продуктов приведены в табл.1. Как видно из приведенных данных,осущестеление способа при температуре воздуха, идущего на окисление, ниже 350°С не позволяет получить из нефтяного шлама вяжущее, соответствующее требованиям стандарта на битумы дорожные вязкие. Проведение способа при температуре воздуха выше 450°С связано со значительным повышением содержания углекислого газа в продуктах окисления, а также с появлением "задымленности" отходящего газа. Это свидетельствует о возникновении в реакторе условий для начала горения. Дальнейшее повышение температуры воздуха приводит к самовоспламенению продук$а в реакторе, которое сопровождается хлопком и выбросом содержимого. Данные табл.1 свидетельствуют о том, что в сравнении с известным способом в описываемом способе не происходит образование коксовых отложений на стенках реактора. 5 10 15 20 П р и м е р 2. В условиях примера 1 проводят окисление нефтяного шла- 25 ма воздухом, нагретым до определ е н н о й т е м п е р а т у р ы при помощи сжигания в нем дизельного топлива, необходимую температуру поддерживают впрыском в нагревательное устройство воды. 30 Результаты окисления приведены в табл.2. • Сжигание в воздухе топлива меньше требуемого количества (Кт 0,8) на сжигание топ- 40 лива не приводит к желаемому результату из-за недостаточности окислительных реакций в перерабатываемом продукте. П р и м е р З . В условиях примера 1 осуществляют описываемый способ, используя в качестве топлива для нагрева воздуха дистиллятную углеводородную фракцию, полученную при окислении (опыт 1). Кроме того, вместо воды из постороннего источника используют воду, отделенную от дистиллятной фракции (опыт 2). Условия окисления и качество полученных продуктов приведены в табл.3. Данные табл.3 свидетельствуют о возможности использования в способе дистиллятной фракции и воды, получаемых непосредственно в процессе окисления. Таким образом, способ согласно изобретению позволяет исключить образование коксоотложений. Формула изобретения 1. Способ получения вяжущего, включающий подачу нефтяного шлама и воздуха а реактор окисления, последующее окисление кислородом воздуха при 220-250°С с получением целевого продукта и дистиллятной фракции и отделением от последней воды, о т л и ч а ю щ и й с я тем, что, с целью снижения коксоотложений, воздух перед подачей в реактор окисления предварительно нагревают до 350—450°С путем сжигания в нем углеводородного топлива, взятого в количестве 0,15-0,8 по отношению к стехиометрически необходимому для полного сжигания кислорода воздуха, с регулированием данной температуры подачей воды в нагретый воздух, 2. Способ по п.1 . о т л и ч а ю щ и й с я тем, что в качестве топлива для нагрева воздуха используют полуденную при окислении дистиллятную фракцию. 3. Способ по п.2, о т л и ч а ю щ и й с я тем, что для регулирования температуры водуха используют воду, отделенную от стиллятной фракции. Показатель Известный способ Температура воздуха, 350 400 Т ^0 220 230 240 245 250 К т - отношение массы топлива, сгоревшего в нагревательном устройстве, к массе топлива, стехиометрически необходимого для полного использования кислорода воздуха 0,14 0,15 0,21 0,25 0.27 Содержание СО^ в г а з е после окисления, мас.% 0,15 0,19 0,22 0,23 340 Температура в зоне окисления, С I _46£__ J 250 Продолжительность окисления (без учета времени обезвоживания), ч 0,25, Наличие ''эадымленности" продуктов окисления Нет Нет Пет Нет Есть Нет Количество коксовых о т ложений на стенкак р е а к тора*, г/ск Нет Нет Нет Нет ІІЄТ 0,056 Качество битума** Св числителе - фактический показатель, в знаменателе - показатель по ГОСТ 22245-76 для соответствующей марки дорожного битума) а) Температура размягчения по КиШ, С 32 36 41 45 130^200 115 90-13( г 35 б) Глубина проникания иглы при 25 °С, Ю мм 236 _ 82 300 60-90 * Определяют путем взвешивания коксовых отложений после выгрузки реактора и его промывки петролейним эфиром и бензолом. Полученную массу относят к площади внутренней поверхности реактора. О) со W О (О Т а б л и ц а 'Z Показатель Значение показателя при 0,14 0,15 0,25 0,5 0,8 0,9 Температура в зоне окисления, С 220 230 245 245 245 2.45 Продолжительность окисления , ч 6 6 6 6 6 6 Температура нагретого воздуха. 0 С 340 350 450 450 450 450 * Отношение массы воды для регулирования температуры к массе топлива, к г / к г 33 7,3 10,7 12,7 ъ 35 Качество получаемого битума: температура размягчения по КиШ,°С глубина проникания иглы при 25 а С, 0, t мм 32 2 35 V300 £300 36 2 35 45 £43 40 £-39 37 »35 286 115 136 271 200-300 "90-130 130-200 200-300 29 £300 10 1684309 Т а б л и ц а З I Опыт 1 | Показатель Опыт 2 Опьг 400 400 0,45 0,45 Отношение массы воды для регулирования температуры воздуха к массе топлива 8,71 8,63 Температура в зоне окисления. °С 240 240 Температура воздуха,°С Продолжительность окисления,ч б & Качество получаемого битума: температура размягчения по КиШ, Ь С 40 40 ( 5 глубина проникновения иглы при 25°С, 0,1 мм 176 Редактор М.Сэмерхэнов 180 Составитель Н.Королева Техред М.Моргентал Корректор И.Муска Заказ 3484 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

ДивитисяДодаткова інформація

Назва патенту англійськоюThe process for preparation of bonding material

Автори англійськоюAntoshkin Oleksandr Serhiiovych, Antoshkin Serhii Hryhorovych

Назва патенту російськоюСпособ получения вяжущего

Автори російськоюАнтошкин Александр Сергеевич, Антошкин Сергей Григорьевич

МПК / Мітки

МПК: C10C 3/00

Мітки: спосіб, одержання, в'яжучого

Код посилання

<a href="https://ua.patents.su/6-3584-sposib-oderzhannya-vyazhuchogo.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання в’яжучого</a>

Попередній патент: Шихта для виробництва феронікелю

Наступний патент: Пристрій для висадки на універсальному пресі

Випадковий патент: Застосування супозиторію, що містить флуренізид, для лікування гінекологічних захворювань у великої рогатої худоби