Гнучкий шлейф та спосіб його виготовлення

Формула / Реферат

1. Гнучкий шлейф, який виконаний у вигляді ланцюга, кожна ланка якого має замкнений та витягнутий контур, до якого приварені розпушувальні зуби різної або однакової довжини під різними або однаковими кутами відносно поздовжньої осі ланки, який відрізняється тим, що ланку виконано з двох Г-подібних заготовок, зварених між собою, до яких приварені три пари розпушувальних зубів, крайні з яких розташовані у зоні з'єднання Г-подібних заготовок.

2. Гнучкий шлейф за п.1, який відрізняється тим, що довжина та ширина Г-подібної заготовки визначаються, відповідно, за формулами:

Lг = 2dг + 2 l1 + D,

Нг = 2dг + 2d3 + d,

де Lг - довжина Г-подібної заготовки, мм;

dг - діаметр прута Г-подібної заготовки, мм;

l1 - відстань між вершинами суміжних зубів, мм;

D- зазор між крайніми зубами та суміжною ланкою, мм;

Нг - ширина Г-подібної заготовки, мм;

d3 - діаметр прута зуба, мм;

d - технологічний зазор між протилежними зубами, який регламентується стандартами на складання деталей під зварювання в залежності від їх товщини, мм.

3. Спосіб виготовлення гнучкого шлейфа за пп.1 або 2, в якому до ланки ланцюга гнучкого шлейфа приварюють прямі або зігнути розпушувальні зуби, зчищають бризки металу та наносять захисне покриття, який відрізняється тим, що на зігнуті ділянки Г-подібних заготовок наплавляють зносостійкий шар металу, Г-подібні заготовки одночасно з крайніми зубами складають і зварюють у ланку, утворений шлейф очищають, проводять термообробку в парах молібденовокислого амонію для отримання антикорозійного покриття.

Текст

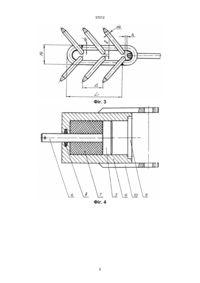

1. Гнучкий шлейф, який виконано у вигляді ланцюга, кожна ланка якого має замкнений та витягнутий контур до якого приварені розпушувальні зуби різної або однакової довжини під різними або однаковими кутами відносно поздовжної осі ланки, який відрізняється тим, що ланку виконано з двох Г-подібних заготовок, зварених між собою, до яких приварені три пари розпушувальних зубів, крайні з яких розташовані у зоні з'єднання Г-подібних заготовок, 2. Гнучкий шлейф за п. 1, який відрізняється тим, що довжина та ширина Г-подібної заготовки визначається відповідно до формул Lг = 2dг + 2l1 + D Нг = 2dг + 2dз + d 37012 гічної оснастки. Оскільки конструкція ланки складається зі сполучених деталей, їх розміри повинні суворо відповідати один одному (діаметри отворів у втулці та діаметри зуб'їв і загвіздок). Внаслідок складності виготовлення відомого гнучкого шлейфу, зростає його вартість, а з урахуванням швидкого зносу втулок та зуб'їв, необхідність їх частої зміни, такі високі витрати, що при використанні відомого способу виготовлення гнучкого шлейфу, економічно не виправдані. Відомий також гнучкий шлейф, який подано як ланцюг, на кожній ланці якого встановлено розпушувальні елементи у вигляді дугоподібних зуб'їв, приварених до з'ємних півкілець, що закріплені на ланках ланцюга за допомогою болту, який проходить крізь отвори у сполучених планках і приварених до півкілець. Спосіб виготовлення цього гнучкого шлейфу включає такі операції: виготовлення зігнутих зуб'їв заданої кривини, виточування кілець, свердлення кілець під зуб'я, розрізування кілець на півкільця, виготовлення планок з отворами, приварювання планок до півкілець, приварювання зуб'їв до півкілець, збирання півкілець з зуб'ями на ланці за допомогою болту (див. а. с. СРСР № 982551 з класу А 01 В 19/02, опубл. 23.12.82, Бюл. № 47). Основним недоліком відомого гнучкого шлейфу є складність його конструкції, яка обумовлена великою кількістю деталей складної форми, а також низька експлуатаційна надійність, що обумовлена присутністю болтового з'єднання у центрі ланки. При мимовільному викручуванні гайки та випаданні болту із сполучних планок, півкільця вільно роз'єднуються та зіскакують з ланки, внаслідок чого буде порушено технологічний процес обробки грунту. Основним недоліком відомого способу виготовлення гнучкого шлейфу є його нетехнологічність, яка обумовлена необхідністю виконання численних кругових зварювальних швів на півкільцях при приварюванні до них зуб'їв, внаслідок чого, під впливом усадочної сили, неминуче виникне деформування (формозмінювання) півкільця. Тому перед приварюванням сполучної планки виникає необхідність попереднього виправлення півкільця, тобто надання йому суворо циліндричної форми. Крім того, при реалізації відомого способу необхідно виконувати численні різнорідні операції, а саме, виточування кілець, їх свердлення, вигін зуб'їв та їх приварювання до півкілець. Збирання готових півкілець з ланкою ланцюга пов'язане з деякими незручностями, обумовленими обмеженістю простору у зоні розташування стяжного фіксуючого болта, оскільки він повинен знаходитися всередині кільця. Найбільш близьким за своєю суттю та ефектом, що досягається, а також приймається за прототип, є гнучкий шлейф, який виконано у вигляді ланцюга, кожна ланка якого має замкнений витягнутий контур, до якого приварено одна або дві пари розпушувальних зуб'їв різної або однакової довжини та розташованих під різними або однаковими кутами відносно поздовжньої осі ланки. Спосіб виготовлення цього гнучкого шлейфу полягає у тому, що до ланок стандартного якірного ланцюга приварюють прямі або попередньо зігнути зуб'я нахльостаними швами, які накладають у місці кон такту зуб'їв з ланкою. Після завершення зварювальних робіт ручним способом зчищають бризки металу та готовий шлейф фарбують фарбою по шару грунтовки (див. п. України № 18163 з класу А 01 В 19/02, опубл. 31.10.97, Бюл. № 5). Основним недоліком відомого гнучкого шлейфу є те, що він швидко зношується (стирається) у процесі експлуатації, що, як наслідок, призводить до порушень технологічного процесу боронування грунту. Другим недоліком відомого гнучкого шлейфу є його низька експлуатаційна надійність, яка обумовлена високою ймовірністю відламування розпушувальних зуб'їв від ланки. Третім недоліком відомого гнучкого шлейфу є те, що його покриття (власне фарба) сприяє налипанню грунта на зуб'я, особливо при взаємодії з вологими грунтами. Ці недоліки відомого гнучкого шлейфу пояснюються таким. Для виготовлення відомого гнучкого шлейфу (не тільки такого, що взято за прототип, але ж і взятих за аналоги і, взагалі, усіх відомих ланцюгових шлейфів) у якості вихідної заготовки традиційно застосовують якірні ланцюги, ланки яких вже виконано у вигляді нероз'ємних замкненим контурів. Стандартні якірні ланцюги виготовлюють із сталі марок Ст 3 або 20Х, які не належать до класу зносостійких. При використанні ланцюга за прямим напрямком (утримання якорю) немає необхідності у її високій зносостійкості, але при використанні її в гнучких шлейфах вона інтенсивно експлуатується у агресивному середовищі, де грунт виступає як абразивний матеріал, який призводить до швидкого стирання металу на ділянці сполучення ланок ланцюга. Згідно з нормативами, відстань між вершинами суміжних зуб'їв не повинна перевищувати 70 мм. Однак після боронування, наприклад, 1000 га грунту (незначний об'єм польових робіт) ділянка, на якій контактують суміжні ланки, зношується до 75 % з боку кожної ланки. Так, наприклад, якщо діаметр металевого прута з якого виготовлений ланцюг, дорівнює 30 мм, то після зносу ланок на 75 % відстань між суміжними зубами поряд розташованих ланок ланцюга зростає з 70 мм до 70+30´0,75´2=115 мм, а це вже неприпустимий рівень порушення технологічного процесу обробки грунту, який регламентує розмір грудок не більш як 50 мм. Зміцнювання ж зон інтенсивного зносу практично неможливо здійснити через суттєве обмеження розмірів внутрішнього просвітку в ланці, де до того ж знаходяться суміжні ланки та розпушувальні зуби. Другий недолік (відламування зубів) обумовлений тим, що обидві поверхні зуба та ланки, що сполучаються (зварюються), мають циліндричну форму і контактують тільки в одній точці. Здійснення зварювання навколо точки контакту викликає локальний перегрів деталей, які з'єднуються, що після охолонення зварювального шву викликає формування поля значних залишкових напружень. У разі впливу динамічного навантаження на зуби (а цей вид навантаження має перевагу) зварювальний шов зруйнується під впливом поля напружень, і зуби будуть відламуватись від ланки. Третій недолік гнучкого шлейфу обумовлений тим, що на покритій фарбою поверхні відбувається більш інтенсивне налипання грунту та рослин, ніж 2 37012 на нефарбовані поверхні. Однак відсутність покриття на гнучкому шлейфі викликає його корозію. Основним недоліком відомого способу виготовлення гнучкого шлейфа є те, що через конструктивні особливості ланки (замкнений контур є відносно невеликим за розміром) не має можливості нанесення зміцнюючого шару на поверхні, що зношуються, а також через особливості форми (циліндрична) не має можливості забезпечити надійне приварювання зубів до ланки. В основу винаходу поставлено задачу підвищення самоочищення, довговічності та експлуатаційної надійності гнучкого шлейфу і забезпечення можливості зміцнення сполучених поверхонь за рахунок поділення замкненого контуру ланки на окремі складові шляхом нанесення зносостійкого шару на ділянки, що стираються, і забезпечення глибокого провару в зоні контакту зубів та ланки. Вирішення поставленої задачі досягається тим, що гнучкий шлейф, який виконано у вигляді ланцюга, кожна ланка якого має замкнений та витягнутий контур, до якого приварені розпушувальні зуби різної або однакової довжини під різними або однаковими кутами відносно поздовжньої осі ланки, останнє виконано з двох Г-подібних заготовок, зварених між собою, до яких приварені три пари розпушувальних зуб'їв, крайні з яких розташовано у зоні з'єднання Г-подібних заготовок. Оскільки Гподібні заготовки з'єднуються одночасно з крайніми парами зубів, з'являється можливість забезпечити глибокий провар та поширити зону зварювання, що дозволяє знизити концентрацію залишкових напружень, тобто знизити ймовірність відламування зубів. При цьому довжина та ширина Г-подібноЇ заготовки визначається відповідно до формул Lг = 2dг + 2l1 + D Нг = 2dг + 2dз + d де Lг - довжина Г-подібної заготовки, мм; dг - діаметр прута Г-подібної заготовки, мм; l1 - відстань між вершинами суміжних зубів, мм; D - зазор між крайніми зубами та суміжною ланкою, мм; Нг - ширина Г-подібної заготовки, мм; dз - діаметр прута зуба, мм; d - технологічний зазор між протилежними зубами, який регламентується стандартами на збирання деталей під зварювання залежно від їх товщини, мм. Вирішення поставленої задачі досягається також і тим, що у спосіб виготовлення гнучкого шлейфу, при якому приварюють до ланки прямі або зігнути зуби, зчищають бризки металу та наносять захисне покриття на зігнути ділянки Г-подібних заготовок, попередньо наплавляють зносостійкий шар металу, далі Г-подібні заготовки одночасно із крайніми зубами збирають і зварюють у ланку і утворений шлейф очищують, термооброблюють у парах молібденовокислого амонію для отримання антикорозійного покриття. Оскільки Гподібна заготовка має відкритий контур, то з'являється вільний доступ до внутрішньої ділянки, яка підлягає інтенсивному зносу, і можливість на нього активно впливати. Термообробка у парах молібденовокислого амонію дозволяє не тільки знімати залишкові напруження, але й одночасно отриму вати і антикорозійне покриття за рахунок процесу дифузії молекул рідини у поверхню гнучкого шлейфу. Подальша суть винаходу пояснюється ілюстративним матеріалом, на якому зображено: фіг. 1 Г-подібна заготовка; фіг. 2 - Г подібна заготовка з привареними до неї зубами; фіг. 3 - ланка гнучкого шлейфу, що пропонується; фіг. 4 - обертач гнучкого шлейфу. Кожна ланка гнучкого шлейфу, що пропонується, містить дві Г-подібні заготовки 1. Оскільки Гподібна заготовка 1 має відкритий контур, з'являється можливість наплавити зносостійкий шар 2 на ділянку, що зношується. При цьому, через відсутність будь-яких просторовим обмежень та наявність вільного доступу до зони наплавлення, ця технологічна операція може бути виконана досить просто і якісно, без подальшої механічної обробки наплавленої поверхні. Наплавку можні проводити порошковим дротом марки ПП-170. До довгого плеча Г-подібної заготовки 1 приварюють три пари розпушувальних зубів 3 під кутом до поздовжньої осі Г-подібної заготовки 1. При цьому відстань між парами зубів 3 обирають однаковою, а крайню пару зубів 3 приварюють із виступом за торець довгого плеча Г-подібної заготовки 1. Аналогічним чином виготовляється друга Г-подібна заготовка 1, яка є дзеркальним відображенням першої. Далі обидві Г-подібні заготовки 1 із трьома парами зубів 3 стикують та в зоні стику заварюють зазор одночасно із крайньою парою зубів 3, що виступає, яка у ту мить виступає в ролі накладки та підсилює зварювальний шов. Таким чином виготовляють ланки гнучкого шлейфу. При виготовленні ланки гнучкого шлейфу, найбільш оптимальна довжина та ширина Г-подібної заготовки 1 визначається відповідними формулами Lг = 2dг + 2l1 + D, Нг = 2dг + 2dз + d Далі готовий гнучкий шлейф розташовують у дробеструминній камері, де його не тільки очищують від зварювального шлаку та бризок, але й під впливом ударного навантаження дробу відбувається зміцнення всієї поверхні ланок шлейфу за рахунок ефекту наклепу металу. Для підвищення ефективності обробки шлейфу у дробеструминній камері його можна обертати відносно поздовжньої осі. Потім гнучкий шлейф розташовують у відкритій ємкості, яка заповнена кварцовим піском, і починають обертати поперемінно в різні боки. При цьому відбувається очищення металу ланок від кородированого шару ("білий" метал) і знижується шорсткість поверхні. Заключною операцією виготовлення гнучкого шлейфу є термообробка з одночасним нанесенням антикорозійного покриття. Для цього гнучкий шлейф подають у прохідну електропіч, яка обладнана розпилювальними форсунками. Піч розігрівають до температури 500-600°С, тобто до температури нормалізації металу, при якій відбувається знімання зварювальних напружень, що запобігає відламуванню зубів 3 при обробці грунту. При цій же температурі крізь згадані форсунки в камеру печі потрапляє розчин молібденовокислого амонію. Під впливом високої температури розчин ви 3 37012 паровується, та у печі утворюється газове середовище, у якому відбувається дифузійний процес насичення поверхні металу ланок шлейфу парами зазначеного розчину. Саме дифузійний поверхневий шар і є антикорозійним покриттям, яке, до того ж, перешкоджає налипанню грунту на поверхню зубів 3, що сприяє поліпшенню якості обробки грунту. Кінці готового гнучкого шлейфу закріплюють у обертачі простої, технологічної у виготовленні, надійної та довговічної конструкції. Обертач представляє собою вісь 4 обертання з упором 5, які розташовані у металевому корпусі 6. У корпусі 6 є втулка 7, яку виготовлено з металопластику або з склопластику і яка виконує роль підшипника сковзання. Корпус 6 з одного боку захищений від зовнішнього агресивного середовища повстиновим пиляком 8, а з другого - глухою кришкою 9. Із зовнішнього боку до корпусу 6 приварені вушки 10 з совісними отворами. Вісь 4 виготовляється зі сталі 45 та загартовується. Довговічність обертача у декілька разів перевищує довговічність аналогічних обертачів, але інших конструкцій. Суттєва відмінність об'єкту даного винаходу від раніше відомих полягає в тому, що ланки гнучкого шлейфу виконано складовими із Г-подібних заготовок 1 з наплавленими зносостійкими ділянками, мають три пари нахилених розпушувальних зубів 3, причому остання пара зубів 3 розташована у зоні з'єднання Г-подібних заготовок 1, а спосіб виготовлення гнучкого шлейфу забезпечує надійне проплавлення Г-подібних заготовок 1, вільне нанесення зносостійкого шару 2, зниження залишкових зварювальних напружень з одночасним нанесенням антикорозійного покриття. Вказані від мінності дозволяють, у сукупності, підвищити термін і надійність експлуатації гнучкого шлейфу, спростити технологію його виготовлення, не залежати від виробництва якірних ланцюгів, поліпшити технологічні властивості гнучкого шлейфу. Жоден з відомих гнучких шлейфів не може мати зазначених властивостей, тому що підставу їх конструкції складають якірні ланцюги, з усіма випливаючими з цього недоліками, розкритими на початку опису. До технічних переваг технічного рішення, що пропонується, порівняно з прототипом, можна віднести: - зменшення зносу ланок за рахунок наявності ділянок наплавленими зносостійкими шарами і наклепу металу ланок; - висока експлуатаційна надійність за рахунок глибокого провару місць з'єднання зубів з ланками і знімання залишкових зварювальних напружень; - високе самоочищення за рахунок наявності дифузійного антикорозійного шару; - технологічність виготовлення ланок за рахунок її складової конструкції з Г-подібних заготовок; - можливість нанесення зносостійкого шару на внутрішній контур з тієї ж причини; - суміщення процесу термообробки і нанесення антикорозійного покриття. Економічний ефект від впровадження винаходу, порівнян з використанням прототипу, отримують за рахунок збільшення терміну експлуатації гнучкого шлейфа і зменшення витрат на його регламентований ремонт. Соціальний ефект від використання винаходу, порівняно з прототипом, отримують за рахунок якісної обробки грунту, відсутності необхідності пперіодичного очищення шлейфу від забруднень. Фіг. 1 Фіг. 2 4 37012 Фіг. 3 Фіг. 4 5 37012 _________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюFlexible float and a method of making thereof

Автори англійськоюZelinskyi Mykola Zdislavovych

Назва патенту російськоюГибкий шлейф и способ его изготовления

Автори російськоюЗелинский Николай Здиславович

МПК / Мітки

МПК: A01B 35/20, A01B 23/00, A01B 19/00

Мітки: спосіб, гнучкий, шлейф, виготовлення

Код посилання

<a href="https://ua.patents.su/6-37012-gnuchkijj-shlejjf-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Гнучкий шлейф та спосіб його виготовлення</a>

Попередній патент: Гнучка борона

Наступний патент: Сигарета

Випадковий патент: Класифікуючий пристрій