Спосіб виготовлення біметалевої спірально оребреної труби

Номер патенту: 44008

Опубліковано: 10.09.2009

Автори: Руденко Олександр Ігоревич, Ніщик Олександр Павлович

Формула / Реферат

Спосіб виготовлення біметалевої спірально оребреної труби, що включає попередню механічну обробку зовнішньої поверхні несучої труби та поперечно-гвинтову накатку ребер, який відрізняється тим, що попередню механічну обробку виконують шляхом нанесення гвинтової канавки на зовнішній поверхні несучої труби, при цьому крок s гвинтової канавки задають рівним кроку s ребер, її глибину h визначають так, що

hmin=0,0687(dнес)2,8(dнес)-0,25

та

hmах=0,048(dнес)3,2(dнес)-0,1,

де hmin - мінімальна глибина канавки;

hmax - максимальна глибина канавки;

dнес - товщина стінки несучої труби;

dнес - зовнішній діаметр несучої труби,

а накатку ребер здійснюють так, щоб проміжки між ребрами були навпроти канавки.

Текст

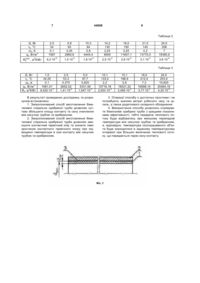

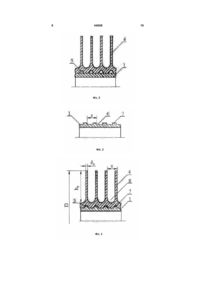

Спосіб виготовлення біметалевої спірально оребреної труби, що включає попередню механічну обробку зовнішньої поверхні несучої труби та поперечно-гвинтову накатку ребер, який відрізняється тим, що попередню механічну обробку ви 3 контакту (несучої труби та оребрення) від 100 до 160°С контактний термічний опір зростає від 0,2·103 (м2·К)/Вт до 0,3·103 (м2·К)/Вт (див. рис. 2 в статті Бакластов A.M., Зайцев В.Г., Кунтыш В.В. К вопросу о контактном теплообмене в аппаратах воздушного охлаждения // Известия вузов. Серия энергетика. - 1982, - №11. - С.114-116), в той час як для біметалевої труби з поверхнею несучої труби в стані поставки, тобто з непідготовленою зовнішньою поверхнею при тому ж змінюванні температури контактний термічний опір зріс від 0,25·103 (м2·К)/Вт до 0,4·103 (м2·К)/Вт. Це відбувається внаслідок того, що нанесення штучної шорсткості на зовнішню поверхню несучої труби збільшує сумарну площу механічного і, відповідно, теплового контакту між несучою трубою та ребристою оболонкою, а також величину сил зчеплення між ними, що, в свою чергу, сприяє зниженню темпу зростання контактного термічного опору при підвищенні температури контакту. При підвищенні температури зовнішня ребриста оболонка, матеріал якої має більший (приблизно в два рази) коефіцієнт лінійного (термічного) розширення (24,3·10-6 1/град для алюмінію - див., наприклад, книгу Гуляев А.П.. Металловедение. - М: Металлургия, 1978, с.564), розширюється більше в порівнянні з несучою трубою, яка має коефіцієнт лінійного розширення, рівний (12,3-12,4)·10-6 1/град для сталей марок сталь 10 та сталь 20, які звичайно застосовуються в якості матеріалу несучих труб (див., наприклад, книгу Марочник сталей и сплавов. - М.: Машиностроение, 1989, с.626), що і приводить до збільшення величини зазору в зоні контакту, і відповідно, до збільшення контактного термічного опору. Але завдяки наявності більшої кількості контактних ділянок та різної глибини їх проникнення в матеріал оребрення за рахунок попереднього утворення штучної шорсткості на несучій трубі в технічному рішенні-найближчому аналогові при зростанні температури контакту та збільшенні зазору між зовнішньою поверхнею несучої труби та внутрішньою поверхнею оребрення, загальна площа контактних ділянок зменшується поступово за рахунок того, що значна частина елементів штучної шорсткості-сітчастої накатки з більш твердого матеріалу (сталь) увійшла в більш м'який матеріал ребристої оболонки (алюміній), причому вони увійшли на різну глибину внаслідок їх знаходження навпроти різних елементів рельєфу (виступів або впадин різної висоти та глибини) і їх зворотний вихід з алюмінію відповідно відбувається не одноразово, а почергово на протязі певного часу, наслідком чого є менший темп зростання контактного термічного опору зі зростанням температури контакту та дещо менші величини контактного термічного опору. Недоліком даного технічного рішення - найближчого аналога є те, що теплова досконалість контакту несучої труби з оребренням є ще досить низькою. Це спричинено тим, що виступи отриманої сітчастої накатки на зовнішній поверхні несучої труби (див., наприклад, книгу Справочник металлиста в 5т. Т. 5.-М.: Гос. научно-технич. изд-во машиностр. лит-ры, 1960, с.1156-1159), яка характеризується регулярною структурою, випадковим 44008 4 чином потрапляють у впадини чи виступи рельєфу внутрішньої поверхні ребристої оболонки, який характеризується нерегулярною структурою, і тому не збільшують суттєво загальну площу контакту та силу зчеплення обох елементів біметалевої труби. В основу корисної моделі поставлено задачу удосконалити відомий спосіб шляхом нанесення на зовнішню поверхню несучої труби гвинтової канавки із заданим кроком та глибиною, що дозволить збільшити площу контакту несучої труби і оребрення та силу зчеплення між ними і, відповідно, зменшити контактний термічний опір та знизити темп зростання контактного термічного опору при підвищенні температури контакту. Поставлена задача вирішується тим, що в способі виготовлення біметалевої спірально оребреної труби, що включає попередню механічну обробку зовнішньої поверхні несучої труби та поперечно-гвинтову накатку ребер, згідно з корисною моделлю, попередню механічну обробку виконують шляхом нанесення гвинтової канавки на зовнішній поверхні несучої труби, при цьому крок s гвинтової канавки задають рівним кроку s ребер, її глибину h визначають так, що hmin=0,0687(dнec)2,8(dнec)-0,25 та hmax=0,048(dнec)3,2(dнec)-0,1, де hmin - мінімальна глибина канавки; hmax - максимальна глибина канавки; dнес - товщина стінки несучої труби; dнeс - зовнішній діаметр несучої труби, а накатку ребер здійснюють так, щоб проміжки між ребрами були навпроти канавки. Виконання попередньої механічної обробки шляхом нанесення гвинтової канавки на зовнішній поверхні несучої труби, при цьому крок s гвинтової канавки задають рівним кроку s ребер, її глибину h визначають так, що hmin=0,0687(dнес)2,8(dнес)-0,25 та hmах=0,048(dнес)3,2(dнес)-0,1, де hmin - мінімальна глибина канавки; hmax - максимальна глибина канавки; dнес - товщина стінки несучої труби; dнес - зовнішній діаметр несучої труби, та здійснення поперечно-гвинтової накатки ребер так, щоб проміжки між ребрами були навпроти канавки, дозволяє суттєво збільшити площу контакту між несучою трубою та оребренням і, відповідно, зменшити контактний термічний опір та знизити темп зростання контактного термічного опору при підвищенні температури контакту. Це відбувається за рахунок того, що при здійсненні поперечно-гвинтової накатки ребер матеріал оребрення заповнює канавку на поверхні несучої труби за рахунок тиску привідних валків при накатці, а виступи канавки (також за рахунок тиску привідних валків) при цьому заповнюють (повністю або частково) утяжини (пустоти) під ребрами на всій довжині біметалевої труби. Тобто, матеріали як несучої труби, так і оребрення, закономірним, наперед заданим чином проникають один в одного, одночасно збільшуючи як площу контакту, так і силу зчеплення між ними. В кінцевому підсумку все це покращує передачу теплоти до кореня ребер та 5 44008 відповідно зменшує величину контактного термічного опору. Одночасно також відбувається зниження темпу зростання величини контактного термічного опору при збільшенні температури контакту за рахунок того, що вихід (роз'єднання) елементів несучої труби та оребрення одне з одного за рахунок різниці коефіцієнтів лінійного (термічного) розширення при цьому відбувається поступово по всій довжині біметалевої труби. Мінімальна глибина канавки hmin та максимальна її глибина hmax обумовлені тим, що, з однієї сторони, несуча труба повинна зберегти достатню механічну міцність, з іншої сторони, отримані виступи повинні мати висоту, достатню для суттєвого збільшення площі контакту та сили зчеплення між обома елементами біметалевої труби, що прямо впливає на величину контактного термічного опору та на темп його зростання при підвищенні температури контакту. Технічна суть запропонованого способу пояснюється кресленням. На кресленні зображено приклад виготовлення біметалевої спірально оребреної труби шляхом поперечно-гвинтової накатки алюмінієвого оребрення на несучій трубі зі сталі: Фіг.1 - повздовжній переріз несучої труби, вкладеної з невеликим зазором в товстостінну алюмінієву трубу; Фіг.2 - повздовжній переріз алюмінієвого оребрення на несучій стальній трубі без попередньої обробки її зовнішньої поверхні перед накаткою; Фіг.3 - повздовжній переріз несучої стальної труби з нанесеною на її зовнішню поверхню гвинтовою канавкою; Фіг.4 - повздовжній переріз алюмінієвого оребрення на несучій стальній трубі з попередньою обробкою її зовнішньої поверхні у вигляді гвинтової канавки перед накаткою. При накатці оребрення використовують несучу трубу 1 діаметром dнес та товщиною стінки dст з 6 більш твердого матеріалу (наприклад сталі) для встановлення на ній, як на несучій основі, оребрення шляхом поперечно-гвинтової накатки (видавлювання) з труби більшого діаметра 2 з відносно більш м'якого (наприклад алюмінію) матеріалу. Між цими двома трубами існує початковий зазор 3 (Фіг.1). В основі суцільного оребрення 4, яке утворюють з труби 2 шляхом накатки на несучій трубі 1 в стані поставки (тобто без попередньої обробки зовнішньої її поверхні) мають місце так звані "утяжини" або пустоти 5 під кожним з ребер оребрення 4 (Фіг.2). При попередній механічній обробці зовнішньої поверхні несучої труби 1 отримують гвинтову канавку 6 з кроком s, що відповідає кроку ребер s оребрення 4. Виступи 7 канавки 6 призначені для заповнення "утяжин" (пустот) 5 під ребрами 4, а проміжки 8 між ребрами (Фіг.4) повинні займати місце навпроти канавки 6 (Фіг.3). При реалізації способу беруть несучу трубу 1 та наносять на її зовнішній поверхні гвинтову канавку 6 з виступом 7 (Фіг.3). Далі вкладають несучу трубу 1 в товстостінну алюмінієву трубу 2 з зазором 3 (Фіг.1). Після цього проводять поперечногвинтову накатку оребрення 4 так, що формоутворюючі виступи привідних валків при накатці знаходяться над канавкою 6. При цьому канавка 6 за рахунок тиску привідних валків заповнюється матеріалом труби 2, а виступи 7 несучої труби 1 повністю або частково заповнюють пустоти (утяжини) 5. Проміжки між ребрами 8 після проведення накатки будуть знаходитись навпроти канавки 6 (Фіг.4). Відповідно до запропонованого технічного рішення прораховано очікувані величини контактного термічного опору для зразка біметалевої труби довжиною 50мм, геометричні розміри та параметри оребрення якої приведені в табл.1. Таблиця 1 Зовнішній діаметр оребрення D, мм 49 Зовнішній Товщина діаметр стінки несучої несучої труби, dнeс, труби, dст, мм мм 25 2,5 Матеріал Висота ребра, hp, мм Крок оребрення, S, мм Товщина ребра, dр, мм Коефіцієнт оребрення, y Несуча труба Оребрення 10,5 3 0,5 14,6 Ст. 10 АД1 При цьому розміри гвинтової канавки, яка наносилась на зовнішній поверхні несучої труби перед накаткою, були прийняті такими: крок канавки S - 3мм, середня глибина канавки hcep. - 0,53мм. Умови охолодження при визначенні контактного термічного опору наступні: природна конвекція при середній температурі в приміщенні 20°С. Очікувані величини контактного термічного очік опору Rк , м2K/Bт з врахуванням підвищення теплової досконалості контакту занесені в табл. 2, а в табл.. 3 приведені для порівняння експериментальні значення величини контактного термічного опору для зразка біметалевої спірально оребреної труби з несучою трубою із зовнішньою поверхнею в стані поставки довжиною 50мм в умовах охолодження шляхом природної конвекції при середній температурі в приміщенні 20°С (див. патент на корисну модель №31544, опубл. 10.04.2008, бюл.7). 7 44008 8 Таблиця 2 Q, Bt tк, °C Dtк, K qк, Bт/м2 2,0 34 0,1 1087 5,8 65 0,45 2960,6 10,3 84 0,8 4444,4 14,2 130 2,25 9000 18,0 150 3,25 11607,1 21,0 145 4,2 13770,5 24,0 208 7 19390,6 очік Rк , м2K/Bт 9,2·10-5 1,5·10-4 1,8·10-4 2,5·10-4 2,8·10-4 3,1·10-4 3,6·10-4 Таблиця 3 Q, Вт tк, °С Dtк, K qк, Вт/м2 Rк, м2К/Вт 1,0 34,25 0,1 1061,01 9,425·10-5 2,5 53,3 0,375 2652,52 1,41·10-4 5,0 87,7 0,825 5331,56 1,547·10-4 В результаті проведених досліджень та розрахунків встановлено: 1. Запропонований спосіб виготовлення біметалевої спірально оребреної труби дозволяє суттєво збільшити площу контакту та силу зчеплення між несучою трубою та оребренням. 2. Запропонований спосіб виготовлення біметалевої спірально оребреної труби дозволяє зменшити контактний термічний опір та знизити темп зростання контактного термічного опору при підвищенні температури в зоні контакту між несучою трубою та оребренням. 10,1 133,0 2,2 10716,18 2,053·10-4 15,1 186,9 5,6 16021,22 3,495·10-4 18,0 212,4 7,2 19098,14 3,77·10-4 24,0 253,4 10,825 25464,19 4,25·10-4 3. Операції способу є достатньо простими і не потребують значних витрат робочого часу та зусиль, а також додаткового складного обладнання. 4. Використання способу дозволить отримувати біметалеві оребрені труби з кращими показниками ефективності, тобто передача теплового потоку буде відбуватись при меншому перепадові температури між несучою трубою та оребренням, а, відповідно, температура охолоджуваного об'єкта буде знаходитися в заданому температурному інтервалі при більших величинах теплового потоку, що передається через зону контакту. 9 44008 10 11 Комп’ютерна верстка А. Крулевський 44008 Підписне 12 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making bimetal helically finned tube

Автори англійськоюRudenko Oleksandr Ihorovych, Nishyk Oleksandr Pavlovych

Назва патенту російськоюСпособ изготовления биметаллической спирально оребренной трубы

Автори російськоюРуденко Александр Игоревич, Нищик Александр Павлович

МПК / Мітки

МПК: F28F 1/12

Мітки: оребреної, трубі, спірально, спосіб, біметалевої, виготовлення

Код посилання

<a href="https://ua.patents.su/6-44008-sposib-vigotovlennya-bimetalevo-spiralno-orebreno-trubi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення біметалевої спірально оребреної труби</a>

Попередній патент: Пристрій для вимірювання в’язкості крові

Наступний патент: Кожухотрубний теплообмінник

Випадковий патент: Застосування імунокон'югованого із майтанзиноїдом антитіла проти cd19 для лікування симптомів в-клітинних злоякісних новоутворень