Спосіб гартування деталей , виготовленних із високолегованих марок сталей

Формула / Реферат

Способ закалки деталей, изготовленных из высоколегированных марок сталей, включающий нагрев выше Аc3, и охлаждения, отличающийся тем, что, с целью повышения ресурса работы деталей, охлаждение проводят со скоростью

где V - скорость охлаждения сердцевины детали; а - температуропроводность материала; Кn -число Кондратьева (0,8 £ Kn £ 1);

К - коэффициент формы Кондратьева;

Т - текущая температура в центре детали;

Тc - температура окружающей среды в течение времени

где b - постоянная, зависящая от температуры аустенизации и температуры окружающей среды; b - 1, 2, 3 соответственно для тел пластинчатой, цилиндрической и шарообразной формы, после чего охлаждение прекращают и затем осуществляют изотермическую выдержку при температуре Мn ± 20°С до полного распада аустенита в центре детали.

Текст

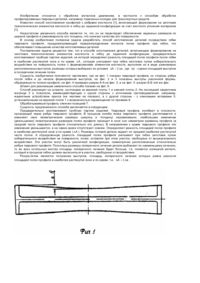

СПОСОБ ЗАКАЛКИ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ ВЫСОКОЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ, включающий нагрев выше Асн н охлаждения, о т л и ч а ю щ и й с я тем, что, с целью повышения ресурса работы деталей, охлаждение проводят со скоростью V= 2|a(T-T c ), где V Кп к где Ъ - постоянная, зависящая от температуры аустенизации и температуры окружающей среды; к - Ї, 2, 3 соответственно для тел пластинчатой, цилиндрической и шарообразной формы, после чего охлаждение прекращают и затем осуществляют изотермическую выдержку при температуре Mht20°C до полного распада аустенита в центре детали. ппа 400 і !• 'і \ іі / /і ' > 1: 280 - текущая температура в центре детали; - температура окружающей среды . в течение времени Tfc - скорость охлаждения сердцевины детали; 0 - коэффициент формы Кондратьева; Т . гоо - температуропроводность материала; - число Кондратьева (О,8^КП6 400 І* '|! U id 1 If .1 1 )t' V :! ві W wo : Г. \ І і . ' і• І; 1' \ . 1 ! • j fs 1 tput.t і ill X |І)' 1 ,1. 1215361 Изобретение относится к области термической обработки стали и может быть использовано при обработке деталей машиностроительной промышленности и инструмента. Цель изобретения - повышение ресурса работы деталей. На фиг, 1 дана зависимость окружный остаточных напряжений от числа Био; на фиг. 2 - характер изменения с течением времени температуры и окружных напряжений на поверхности и в центре цилиндрического образца диаметром 6 мм (Ві~) (Т„ - температура поверхности; Ту - температура в центре образца; G n - окружные напряжения на поверхности; 6» - напряжения в центре образца. Установлено, что с увеличением интенсивности закалки, т.е. с увели чением числа Био, остаточные напряжения в поверхностных слоях изделий при их сквозной закалке сначала увеличиваются, достигая максимальных растягивающих напряжений при Bi~4, а затем при Ві - 18 снижаются до нуля и при дальнейшем увеличении интенсивности охлаждения становятся сжимающими (фиг. 1). Поэтому закалку стальных изделий целесообразно проводить в условиях интенсивного охлаждения при Ві=18, т.е. а формуле k (1) Значения осевых (с\,) и окружных (&г) максимальных напряжений в цилиндрических деталях в зависимости от числа Био представлены в таблице. с Из таблицы видно, что независимо от размеров изделий в момент достижения максимальных сжимающих напряжений температура в центре цилиндра 10 снижается примерно до 450°С. Аналогичная закономерность наблюдается также при закалке деталей пластинчатой и шарообразной формы. Обобщая полученные результаты, предложена 15 формула (2) для определения момента достижения 20 максимальных сжимающих напряжений на поверхности закаливаемых изделий. В приведенной формуле постоянная Т Ъ=1п - 25 где Т р - температура аустенизации; 30 35 где V - скорость охлаждения сердцевины детали; K q - число Кондратьева; к - коэффициент формы Кондра40 тьева; Т - текущая температура в центре детали; Т е - температура окружающей среды, 45 число Кондратьева 0,8^Kn£l; Известно, что при В І — о о К п - 1 , Далее установлено, что"по мере продвижения мартенситной фазы в глубь CQ изделия сжимающие напряжения на поверхности деталей сначала достигают максимума, а затем уменьшаются и могут стать растягивающими, если Bi*18 (фиг. 2 ) , Максимум сжимающих напряее жений на поверхности изделий соответствует оптимальной глубине проникновения мартенситной фазы в глубь изделия. Т с - температура окружающей среды; Т, - температура в центре изделия 4 в момент достижения максимальных сжимающих напряжений на поверхности изделий. Для среднеуглеродистых марок сталей, для которых о Т й - 850 С, Ъ 0,66. Для инструментальных сталей типа Р6М5, Р18, температура аустенизации которых 1180-1300°С, Ъ - 1,28. Поэтому постоянная в формуле (II) может изменяться в пределах 0,6641,28. Изотермическая выдержка при температуре начала мартенситного превращения (Мн) необходима для того, чтобы зафиксировать те максимальные сжимающие напряжения, которые достигаются при проникновении мартенситной фазы на оптимальную глубину. При изотермической выдержке происходит распад переохлажденного аустенита в центральных слоях изделия на промежуточные фазы, имеющих по сравнению с мартенситом меньший удельный объём, что позволяет зафиксировать высокие сжимающие напряжения на поверхности изделий, для чего деталь, сразу же после прекращения охлаждения, помещают в печь с температурой, близкой к температуре начала мартенситного превращения Мн. 1215361 При полном остывании или остывании центральных слоев до температуры Мц происходит уменьшение сжимающих напряжений и могут образоваться за- с калочные трещины из-за раздвигающих усилий в центре изделий, обусловленных большим удельным объемом мартенсита. В формуле (і) приведена скорость ю охлаждения сердцевины изделий по той простой причине, что в условиях Ві-*- оо нет смысла говорить о скорости охлаждения поверхности, поскольку в этих условиях температура поверхнос- 15 ти изделий практически мгновенно понижается до температуры охлаждающей среды, независимо от формы и размеров тел. Поэтому вместо скорости охлаждения поверхности приведена скорость 20 охлаждения точек, наиболее отдаленных от поверхности (сердцевины) деталей. Ниже приведены конкретные примеры реализации способа закалки дета- 25 лей, изготовленных из высоколеги- . рованных марок сталей. П р и м е р і . Полуось автомоби- • ля КрАЗ из стали 40ХН2МА диаметром 62 мм подвергают объемному нагреву .,, иа установке ЇВЧ до 870-880°С, после чего полуось переносят в закалочную камеру для охлаждения в потоке воды под давлением 0,25 МПа, движущейся со скоростью 10 м/с (оі„н38000 Вт/м1К, Бі-60). В камере по35 луось начинает охлаждаться со скоростью (скорость охлаждения сердцевины) П р и м е р 2. Шпилька атомного реактора из стали 38ХНЗМФА диаметром 0,19 м охлаждается от 870°С интенсивным душем или водо-воздущной смесью (Ві-18) с начальной скоростью * 40°С/с, 2 (К-І,56-10* м ; К п =0,8; Т о - 87О°С; 6 Т с - 40°С; а - 5,34- 10~ м 7 с ) до момента времени, при котором достигаются максимальные сжимающие напряжения на поверхности шпильки, определя емого по формуле _ г 1,56 ,66+2,0,24) „ с, 7 (К - 1,56>1СГ3м*; а - 5,34-10"6 м*/с; K h - 0,8; Ь=0,66; К-2), после чего осуществляется выдержка при 280°С 50 мин и далее осуществляется обычный отпуск шпильки. При такой технологии устраняется возможность образования закалочных трещин, повышается долговечность работы шпильки, устраняется необходимость применения масла в качестве за калочной среды, П р и м е р 3, Матрицу из стали Р6М5 высотой 4Q мм и диаметром 90 мм охлаждают от температуры аустенизации 1180°С в водных растворах солей (например, в бишофите) с Начальной скоростью 5,2-10^м 1 /с(П80 с 'С-125 с> С) 7 * 40 * К=1,1-10 -4 М 1=5,2- 1(Г в м7с; ^ 7fc Т=1180°С; Т с 125 С; К„-1) 9 так как в солевЁгх растворах Ві-?**3, до дости6 жения максимальных сжимающих напряжеU = 5 , 3 4 - 1 0 ~ M V C ; T O - 860°С; Т с 2 40°С; К=1,66-10~*м ; К*,-1) и в мо45 ний на поверхности матрицы, которые мент достижения максимальных сжимаюнаблюдаются в момент времени t щих напряжений на поверхности полу4 4 г_ 1,1 МО" м ( 1,18+3-0,24) fcAn , л оси, определяемый по формуле Г- ^ 4 0 , 2 4 ^ 5 - ^ - 1 , 1 ^ 3 4 с. 1^=0,031 м; а=5,34-10~ 6 м7с; К-2; К„-1), интенсивное охлаждение прекра щают и осуществляют изотермическую выдержку при 350 С 30 мин, В результате примененного способа по сравнению с закалкой в масле в несколько раз увеличивается долговеч ность работы полуосей. (где Ъ-1,18; R=3; К=1,1'1о"* M 3 , J а - 5,2 МО" 6 м 2 /с; К ч - 1 ) , после чего осуществляют изотермическую выдержку при 200°С 1 ч, далее осуществляют обычный отпуск стали. В результате применения способа увеличивается в два разіа долговечность работы матриц, устраняется возможность образования закалочных тре 1215361 ются механические свойства материщин при эакалке матриц в условиях ала, снижается порог полухрупкости, высокофорсированного теплообмена, улучшаются параметры, характеризуюотпадает необходимость применения щие вязкость разрушения, повышаются масла в качестве закалочной среды, пластические свойства материала. появляется возможность замены стали Из-за высоких остаточных сжимаюР6М5 менее легированной сталью. щих напряжений на поверхности закаПреимущество предложенного спосоленных деталей повышается ресурс их ба по сравнению с обычной закалкой работы. в масле состоит в следующем. Устраняется возможность возникноПовышается производительность , вения пожаров и отсутствует загрязнетруда. Предложенный способ охлаждение атмосферы продуктами разложения ния открьюает широкие возможности масел, использования вместо минеральных маВ условиях интенсификации просел и водных растворов полимеров 15 цесса охлаждения устраняется возмождуширующих и спрейерных устройств 1 ность образования закалочных трещин водных растворов солей, например бн и уменьшается коробление деталей. шофита. Способ легко реализуем. Перечисленные преимущества позвоБлагодаря интенсификации охлажделяют получить значительные экономи20 ния при фазовых превращениях повышаческие эффекты в народном хозяйстве. БІ Диаметр цилиндра, мм Время достижения Температура в центре цилиндра в момент до стижения Значения максимальных Глубина проникнапряжений, МПа новения мартенсита, r/R 10,8 6 0,52 412 -950 21,6 6 0,45 425 36 43,5 100 60 40 -700 0,62 -1150 -1000 0,58 452 -1200 -1100 0,5 , 6 0,4 457 -1250 -1150 0,58 6 0,4 450 -1500 -1500 о,52 1215361 Фае. 2 Редактор Т. Иванова Техред Л.Сердюкова Заказ 5429 Корректор М Тираж 545 Подписное ВНИИПИ Государственного комитета CGGP по'делам изобретений я открытий 113035, Москва, Ж-35, Раушская наб в , д. 4/5 Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for hardening details, made from high-alloyed steel grades

Автори англійськоюKobasko Mykola Ivanovych

Назва патенту російськоюСпособ закалки деталей, изготовленных из высоколегированных марок сталей

Автори російськоюКобаско Николай Иванович

МПК / Мітки

МПК: C21D 1/78

Мітки: деталей, високолегованих, марок, гартування, спосіб, сталей, виготовленних

Код посилання

<a href="https://ua.patents.su/6-4448-sposib-gartuvannya-detalejj-vigotovlennikh-iz-visokolegovanikh-marok-stalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб гартування деталей , виготовленних із високолегованих марок сталей</a>

Попередній патент: Спосіб вироблення агломерату

Наступний патент: Система автоматичного управління відбором пічного газу

Випадковий патент: Пластмасовий сцинтилятор