Пристрій для уведення зонду у металургійний агрегат та виводу з нього і спосіб позиціювання зонду

Формула / Реферат

1. Устройство для ввода зонда в металлургический агрегат и вывода из него, причем агрегат преимущественно выполнен с возможностью наклона, содержащее направляющую для перемещения зонда и средство для его перемещения, средство для перемещения зонда по оси перпендикулярной оси перемещения зонда в направляющей, отличающееся тем, что оно снабжено средствами для качания зонда в двух взаимно-перпендикулярных плоскостях, причем ось перемещения зонда в направляющей расположена в одной из этих плоскостей.

2. Устройство по п. 1, отличающееся тем, что направляющая для перемещения зонда и средство для его перемещения выполнены в виде фрикционных колес с приводом.

3. Устройство по п. 1, отличающееся тем, что оно снабжено дополнительным зондом с приводом для его перемещения.

4. Устройство по п. 3, отличающееся тем, что дополнительный зонд выполнен в виде очистного устройства.

5. Устройство по пп. 1-3, отличающееся тем, что привод для перемещения зонда расположен в кожухе с отверстиями для прохождения зонда, причем со стороны отверстия, обращенного к металлургическому агрегату, на внешней стороне кожуха установлено очистное устройство.

6. Устройство по пп. 1, 2, отличающееся тем, что средства для перемещения и качания зонда выполнены в виде несущей плиты со средством для перемещения, основной плиты со средством для ее поворота относительно несущей плиты и перпендикулярно ей, средства для качания кожуха относительно основной плиты, причем несущая плита установлена на рельсах, расположенных горизонтально и установленных на неподвижной опорной ферме.

7. Устройство по пп. 1, 2, 6, отличающееся тем, что привод с фрикционными колесами установлен на основной плите.

8. Устройство по пп. 1, 3, 6, отличающееся тем, что дополнительный привод установлен на основной плите.

9. Устройство по пп. 1, 2, 5, отличающееся тем, что в кожухе установлено тормозное устройство для торможения и фиксации зонда.

10. Устройство по п. 1, 3, 5, отличающееся тем, что в кожухе установлено дополнительное тормозное устройство для торможения и фиксации дополнительного зонда.

11. Устройство по п. 1, отличающееся тем, что зонд выполнен полым и подсоединен к трубопроводу для подвода газа.

12. Устройство по п. 1, 11, отличающееся тем, что внутри зонда установлена защитная труба с расположенными в ней измерительными кабелями.

13. Устройство по п. 1, 11, 12, отличающееся тем, что защитная труба подсоединена к трубопроводу для подвода газа.

14. Устройство по п. 2, отличающееся тем, что привод с фрикционными колесами образован двумя парами колес, причем пара поддерживает зонд на двух противоположных сторонах и по меньшей мере одно колесо каждой пары является приводным и это колесо и/или противоположное колесо этой пары колес выполнено с возможностью прижатия к зонду.

15. Устройство по пп. 2, 14, отличающееся тем, что привод с фрикционными колесами образован по меньшей мере тремя фрикционными колесами, из которых по меньшей мере одно является приводным и по меньшей мере одно колесо выполнено с возможностью прижатия к зонду.

16. Способ позиционирования зонда против отверстия металлургического агрегата, преимущественно сталеплавильного конвертера, включающий перемещение зонда, отличающийся тем, что определяют фактическое положение металлургического агрегата посредством установленного на агрегате датчика положения и воздействуют на средства для перемещения и качания зонда для позиционирования зонда в зависимости от положения металлургического агрегата.

17. Способ по п. 16, отличающийся тем, что определяют положение зонда посредством датчика пути для определения положения несущей плиты, датчика угла для определения углового положения основной плиты относительно несущей плиты, и датчика угла для определения положения кожуха относительно основной плиты, сигналы с которых, а также сигнал с датчика положения металлургического агрегата передают в компьютер, который изменяет положение зонда путем управления средствами для перемещения и качания зонда до момента совпадения осей перемещения зонда и отверстия металлургического агрегата.

Текст

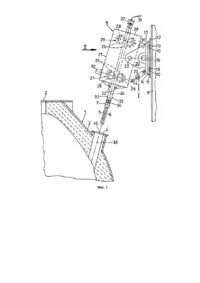

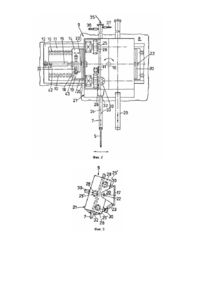

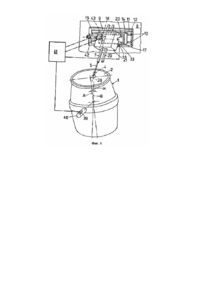

Изобретение относится к металлургии и может быть использовано, например, для отбора пробы металла из агрегата, измерения температуры металла и т.п. Известны устройство для ввода зонда, например, стержня, в металлургический агрегат и вывода из него (1) и способ позиционирования зонда. Устройство содержит узел для задержки шлака в конвертере, который вводится в конвертер и может вставляться изнутри в литьевое отверстие конвертера. Устройство установлено на конце стержня, и стержень перемещается в гильзе с помощью привода. Гильза в свою очередь также установлена с возможностью качания на неподвижной опорной ферме. В этом решении могут возникать трудности за счет то го, что литьевое отверстие металлургического сосуда после его наклона не всегда оказывается в одном и том же месте, вследствие люфта между зубьями шестерен или за счет износа наклоняющего металлургический сосуд привода с зубчатыми колесами. Известны другие устройство для ввода зонда в металлургический агрегат и вывода из него, причем агрегат преимущественно выполнен с возможностью наклона, и способ позиционирования зонда (2). Устройство содержит направляющую для перемещения зонда и средство для его перемещения, а также средство для перемещения зонда по оси, перпендикулярной оси перемещения зонда в направляющей. Способ позиционирования зонда заключается в перемещении зонда по направляющей вдоль оси входного отверстия агрегата и перпендикулярно этой оси для совмещения осей указанного отверстия и зонда. Недостатком этого решения является его низкая надежность функционирования из-за возможности отклонения агрегата от расчетного положения при его наклоне из-за люфта в зубчаты х приводах и механизмах. При этом предоставляемые устройством и способом возможности в принципе не позволяют автоматически компенсировать возникающие все линейные рассогласования между зондом и отверстием агрегата. Указанные неизбежные рассогласования либо могут приводить к повреждению самого зонда или оборудования, которым он оснащен, либо, будучи своевременно обнаруженными, требуют подработки положения агрегата и помощью механизмов его перемещения, которые, однако, неэффективны при использовании для точного позиционирования. Задачей настоящего изобретения является создание таких устройств для ввода зонда в металлургический агрегат и способа его позиционирования, которые обеспечат точное позиционирование зонда относительно металлургического агрегата, даже если в процессе наклона последнего он может занимать различные положения. Поставленная задача решается тем, что в известном устройстве для ввода зонда в металлургический агрегат и вывода из него, причем агрегат преимущественно выполнен с возможностью наклона, содержащем направляющую для перемещения зонда и средство для его перемещения, а также средство для перемещения зонда по оси перпендикулярной оси перемещения зонда в направляющей, оно дополнительно снабжено средствами для качания зонда в двух взаимно-перпендикулярных плоскостях. причем ось перемещения зонда в направляющей расположена в одной из этих плоскостей. При этом направляющая для перемещения зонда и средство для его перемещения выполнены в виде фрикционных колес с приводом. Устройство также снабжено дополнительным зондом с приводом для его перемещения, который может быть выполнен в виде очистного устройства. Целесообразно, чтобы привод для перемещения зонда был расположен в кожухе с отверстиями для прохождения зонда, причем со стороны отверстия, обращенного к металлургическому агрегату, на внешней стороне кожуха установлено очистное устройство. Кроме того, средства для перемещения и качания зонда выполнены в виде несущей плиты со средством для перемещения, основной плиты со средством для ее поворота относительно несущей плиты и перпендикулярно ей, средства для качания кожуха относительно основной плиты, причем несущая плита установлена на рельсах, расположенных горизонтально и установленных на неподвижной опорной ферме. При этом привод с фрикционными колесами и дополнительный привод установлены на основной плите, а в кожухе установлены тормозное устройство для торможения и фиксации зонда и дополнительное тормозное устройство для торможения и фиксации дополнительного зонда. Далее, зонд выполнен полым и подсоединен к трубопроводу для подвода газа, а внутри зонда установлена защитная труба с расположенными в ней измерительными кабелями и подсоединенная к трубопроводу для подвода газа. Привод с фрикционными колесами может быть образован двумя парами колес, причем пара поддерживает зонд на двух противоположных сторонах и по меньшей мере одно колесо каждой пары является приводным и это колесо и/или противоположное колесо этой пары колес выполнено с возможностью прижатия к зонду. В другом варианте привод с фрикционными колесами образован по меньшей мере тремя фрикционными колесами, из которых по меньшей мере одно является приводным и по меньшей мере одно колесо выполнено с возможностью прижатия к зонду. Наличие в устройстве по изобретению средств для качания зонда в двух взаимно-перпендикулярных плоскостях и расположение оси перемещения зонда в одной из этих плоскостей позволяют точно согласовать ось зонда с осью проходного отверстия металлургического агрегата так, чтобы ввод и вывод зонда проходил без проблем. Поставленная задача решается также тем, что в известном способе позиционирования зонда против отверстия металлургического агрегата, преимущественно сталеплавильного конвертера, включающем перемещение зонда, определяют фактическое положение металлургического агрегата посредством установленного на агрегате датчика положения и воздействуют на средства для перемещения и качания зонда для позиционирования зонда в зависимости от положения металлургического агрегата. При этом положение зонда определяют посредством датчика пути для определения положения несущей плиты, датчика угла для определения углового положения основной плиты относительно несущей плиты, и датчика угла для определения положения кожуха относительно основной плиты; сигналы с которых, а также сигнал с датчика положения металлургического агрегата передают в компьютер, который изменяет положение зонда путем управления средствами для перемещения и качания зонда до момента совпадения осей перемещения зонда и отверстия металлургического агрегата. Наличие операции контроля положения металлургического агрегата в способе по изобретению обеспечивает точное позиционирование зонда относительно проходного отверстия агрегата независимо от возможных его отклонений то расчетного положения. Изобретение поясняется чертежами. Фиг. 1 - вид сбоку устройства по изобретению со стержнем, показанным в убранном положении. Фиг. 2 - вид в частичном разрезе в направлении стрелки II на фиг. 1. Фиг. 3 - вариант привода стержня. На фиг. 1 конвертер 1 изображен в разрезе, причем плоскость разреза проходит через продольную ось конвертера и его ось наклона. Горло конвертера обозначено позицией 2. Его при наклоне конвертера 1 можно перемещать по дуге круга, которая перпендикулярна к плоскости чертежа или плоскости разреза. Позицией 3 обозначена стенка конвертера, позиций 4 - отверстие, позициями 5, 6 - измерительные средства, например, для отбора пробы. В стенке 3 конвертера 1 вблизи горла 2 выполнено проходное отверстие 4 для ввода зонда 7. Зонд 7 может также использоваться в качестве устройства для ввода легирующи х присадок. На неподвижной опорной форме 8 расположено устройство 9 для ввода и вывода зонда 7. На опорной ферме 8 неподвижно укреплены два горизонтально идущие рельса, которые в изображенном примере исполнения выполнены в виде пазов 10 с профилем ласточкина хвоста. Эти пазы выполнены в опорной плите 11, которая крепится к ферме в цеху с помощью прокладки 12. Вдоль пазов 10 может передвигаться несущая плита 13, оборудованная с задней стороны ведущими планками 14 с профилем ласточкина хвоста, причем ведущие планки 14 входят в пазы 10. Передвижение осуществляют с помощью гидроцилиндра 15 (см. фиг. 2), соединенного с одной стороны с несущей плитой 13, а с другой стороны с подкладкой 12. На несущей плите 13 в центре ее установлена перпендикулярно ей цапфа 16 для поворота. На этой цапфе 16 установлена параллельная несущей плите 13 основная плита 17. В качестве привода поворота используется гидроцилиндр 18, который одним концом шарнирно соединен с выступом 19 основном плиты 17, а другим - с несущей плитой 13. Основная плита 17 оборудована двумя находящимися на расстоянии друг от друга стойками 20 для подшипников, которые простираются вперед приблизительно перпендикулярно к основной плите 17. Между этими стойками 20 установлен кожух 21, который на цапфах 22 может качаться в стойках 20. Привод качания для кожуха 21 выполнен в виде гидроцилиндра 23, который одним концом соединен с основной плитой 17, а другим - с кожухом 21. Ось цапфы 22 и ось поворота цапфы 16 не обязательно должны пересекаться, они могут и перекрещиваться на некотором расстоянии, то есть могут быть сдвинуты друг относительно друга. Позицией 24 представлена продольная ось зонда 7, позицией 25 - фрикционные колеса. Кожух 21 соответственно изображенному примеру исполнения выполнен с двумя отсеками, причем в каждом отсеке кожуха 21 находятся по две пары 26, 27 фрикционных колес 25, разнесенные вдоль продольной оси 24 зонда 7 (фиг. 2). Фрикционные колеса 25 оборудованы боковыми ведущими утолщениями 28. Фрикционные колеса 25 в первом отсеке кожуха 21 с трением обкатывают зонд 7, а в другом отсеке кожуха 21 эти колеса обкатывают с трением очистной зонд 29, который служит для прочистки проходного отверстия 4 конвертера 1 для отбора пробы или измерения, так чтобы предусмотренные на конце зонда средство 6 для отбора пробы или средство 5 для измерений не повреждались при введении в конвертер 1. Каждая пара 27 фрикционных колес имеет приводимое посредством двигателя 30 колесо 25, а также второе колесо 25, прижимаемое, например, посредством пружин, так что как зонд 7, так и очистной зонд 29 каждый надежно удерживается обеими парами 26, 27 колес и могут ими перемещаться. Как видно из фиг. 1, двигатели 30, служащие для привода фрикционных колес, так расположены относительно центра кожуха 21, чтобы он был возможно лучше сбалансирован; внутри кожуха 21 находятся тормозные колодки 31, которые служат для стопорения зонда 7 или очистного зонда 29 при застопоренном положении. Качание кожуха 21 или двигателей для привода фрикционных колес или торможения может осуществляться электромеханически или гидравлически. Как видно из фиг. 3, вместо обеих описанных выше пар фрикционных колес могут быть также предусмотрены три фрикционных колеса 25. Привод, однако, может также осуществляться посредством зубчатого колеса, которое находится в зацеплении с зубчатой рейкой, расположенной с одной стороны зонда 7. На нижнем торце кожуха 21 находятся устройства 32 для съема шлака, которые очищают от шлака поверхности 33, контактирующие с фрикционными колесами 25 на зонде 7 или очистном зонде 29 по меньшей мере настолько, чтобы обеспечивать трение с колесами 25, достаточное для перемещения указанных зондов. Собственно зонд 7 выполнен в виде полого квадрата или многоугольника в сечении, или является круглой трубой из стали. На конце зонда находятся не изображенные подробно дорны для приема измерительного средства 5 или средства 6 для взятия пробы, причем количество дорнов определяется способом работы, так что одновременно может производиться несколько измерений или отбираться несколько проб. В центре зонда 7 предусмотрена защитная труба 34 для измерительных кабелей 35. Как защитная труба 34, так и сам зонд 7 могут изнутри омываться промывочным газом, например, азотом, для подачи которого на верхнем конце зонда 7 предусмотрены подводящие трубопроводы 36, 37. Посредством промывки защитной трубы 34 можно поддерживать чистыми контакты между измерительными кабелями 35 и зондом. Сам зонд 7 только во время ввода в конвертер 1 промывается увеличенным количеством газа, чтобы его охлаждать. На фиг. 4 показано устройство, отличающееся от изображенных на фиг. 1 и 2 тем, что оно оборудовано дополнительными устройствами, которые обеспечивают автоматическое согласование положения зонда 7 относительно проходного отверстия 4 конвертера 1 независимо от люфта в з убчаты х передах устройства наклона конвертера. Датчик 39 положения, например, жестко связан с несущей цапфой 40 конвертера 1. Выход датчика положения соединен с компьютером 41. С помощью датчика 39 положения, который выполнен как датчик угла, можно также определить положение оси 38 проходного отверстия 4 в стенке конвертера 1. На фиг. 4 схематично и в увеличенном масштабе показано отклонение фактического положения конвертера А от вертикального заданного положения В. Указанное отклонение определяется, например, люфтом в зубчатой передаче привода конвертера. Далее на фиг. 4 изображены датчики 42, 43, 44, определяющие положение зонда 7, а именно, датчик 42 пути, определяющий положение несущей плиты 13, угловой датчик 43, определяющий угловое положение основной плиты 17 относительно несущей плиты 13 и еще один угловой датчик 44, определяющий угловое положение кожуха 21 относительно основной плиты 17. Эти датчики 42, 43, 44 положения целесообразно расположены на устройствах, служащих для позиционирования зонда 7. Работа устройства и позиционирование зонда по изобретению осуществляется следующим образом. Зонд 7 можно привести в положение готовности, положение замены и в положение измерения. В положении замены автоматически или вручную заменяют средства 5, 6. Каждое из указанных трех положений может выбираться нажатием своей кнопки на пульте управления. Агрегат 1 устанавливают в положение работы с зондом и определяют фактическое положение его входного отверстия посредством датчика 39, сигналы которого обрабатывается компьютером 41. Компьютер 41 на основе определенных заданных величин, которые должны идти с датчиков, выдает соответствующие команды управления на устройства привода (гидроцилиндры 15, 18 и 23), пока эти заданные положения не будут достигнуты. На пульте управления предусмотрена кнопка для начала измерения. Если нажать на эту кнопку, то сначала двигатель 30 приведет во вращение фрикционное колесо 25, прижатое к очистному зонду 29, который придет в движение и войдет в проходное отверстие 4, чтобы очистить его от остатков шлака. Затем очистной зонд 29 отводится в исходное положение. Остатки шлака с него снимаются устройствами 32. Далее, несущая плита 13 перемещается так, чтобы зонд 7 был точно позиционирован относительно отверстия 4, после чего с помощью двигателя 30 и соответствующих фрикционных колес зонд 7 вводится в конвертер. После проведения измерения производится возврат зонда 7 в положение готовности. При использовании варианта по фиг. 4 датчик пути 42 определяет положение несущей плиты 13, угловой датчик 43 определяет угловое положение основной плиты 17 и другой угловой датчик 44 определяет угловое положение кожуха 21 относительно основной плиты 17. Кроме того, датчик 39 вырабатывает сигнал углового положения конвертера, от которого зависит расположение входного отверстия 4. Сигналы с этих датчиков подаются на компьютер 41. Компьютер рассчитывает заданные величины, которые должны показать датчики 42, 43, 44 положения, чтобы положение зонда 7 относительно согласовалось с положением проходного отверстия 4, на основе данных с датчика 39 положения, определяющего фактическое положение А конвертера 1. Компьютер 41 на основе определенных заданных величин, которые должны идти с датчиков, выдает соответствующие команды управления на устройства привода (гидроцилиндры 15, 18 и 23), пока эти заданные положения не будут достигнуты. После достижения заданных положений можно начинать ввод измерительного зонда 7 в проходное отверстие 4. Если невозможно по геометрии согласовать положение оси 38 проходного отверстия 4 с осью 24 зонда 7, то достаточно, если посредством компьютера совместить ось 14 зонда 7 с серединой 45 проходного отверстия 4. Для поддержания чистыми контактов между измерительными кабелями 35 и зондом 7, а также охлаждения самого зонда во время ввода в конвертер 1, в защитную трубу через подводящие трубопроводы 36, 37 подается промывочный газ, например, азот. Таким образом, устройство и способ по изобретению обеспечивают широкие возможности перемещения и качания кожуха 21, что в свою очередь позволяет точно согласовать ось 24 зонда 7 с осью проходного отверстия 4, так, чтобы ввод и вывод зонда 7, а также очистного зонда 29 проходил без проблем. Это особенно важно тогда, когда металлургический сосуд, как в изображенном примере исполнения, является наклоняющимся. Для наклона обычно используется привод с зубчатыми колесами, не обеспечивающий точного положения металлургического сосуда при каждом наклоне. Виной этому люфт в зубчатом зацеплении, а также и износ зубьев. Устройство, однако, позволяет достичь концом зонда 7 или зонда 29 очистки любого места в некотором диапазоне перемещений. Дополнительно к точному согласованию продольной оси 24 и оси 38 проходного отверстия 4 устройство по изобретению может быть также использовано для того, чтобы с помощью одного зонда 7 входить в различные отверстия 4 металлургического сосуда, или одним и тем же зондом 7 проводить измерения в нескольких находящихся рядом металлургических сосуда х. В качестве преимуществ устройства по изобретению следует также указать на легкую и компактную конструкцию вследствие отсутствия собственных направляющих по всей длине зонда. Устройство по изобретению обеспечивает высокую надежность в работе, так как никакой обрыв троса или ослабший трос, а также обрыв цепи здесь невозможен. К тому же ввод зонда производится очень быстро, так как путь перемещения невелик и массы малы по сравнению с устройствами по известному уровню те хники.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21C 5/30

Мітки: позиціювання, спосіб, нього, зонду, уведення, виводу, пристрій, агрегат, металургійний

Код посилання

<a href="https://ua.patents.su/6-4645-pristrijj-dlya-uvedennya-zondu-u-metalurgijjnijj-agregat-ta-vivodu-z-nogo-i-sposib-poziciyuvannya-zondu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для уведення зонду у металургійний агрегат та виводу з нього і спосіб позиціювання зонду</a>

Попередній патент: Детонаційно-газова установка

Наступний патент: Асфальтоукладач

Випадковий патент: Спосіб виробництва твердого сиру з біфідобактеріями