Шлангове з’єднання

Формула / Реферат

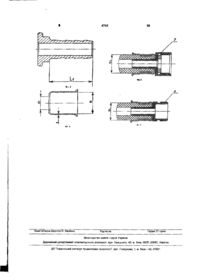

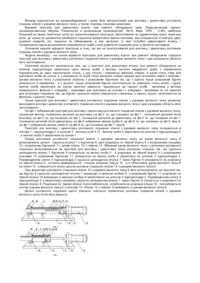

1. Шлангове з'єднання, що містить утворюючий один вузол кінцевого закладення, ніпель із заплечиком, муфту, накидну гайку і рукав, зафіксований між ніпелем і муфтою, яке відрізняється тим, що воно додатково містить другий вузол кінцевого закладення, при цьому принаймні в одному вузлі встановлені прокладка і штуцер, посадкова під рукав частина ніпеля виконана з двома - трьома конічними кільцевими канавами, що утворюють виступи висотою 0,3-0,5 мм, муфта виконана у вигляді стакана з прохідним отвором і заплечиком, сформованого методом холодного штампування з текстурою металу, орієнтованою паралельно осі посадкової під рукав частини ніпеля, і внутрішнім діаметром D=( 1,2-1,3).D1, де D1 зовнішній діаметр рукава.

2. Шлангове з'єднання за п. 1, яке відрізняється тим, що принаймні один кінець шлангового з'єднання має ніпель, виконаний як одне ціле зі штуцером із зовнішнім чи нарізним штуцером із внутрішньою різьбою.

Текст

1. Шлангове з'єднання, що містить утворюючий один вузол кінцевого закладення, ніпель із заплечиком, муфту, накидну гайку і рукав, зафіксований між ніпелем і муфтою, яке відрізняється тим, що воно додатково містить другий вузол кінцевого закладення, при цьому принаймні в одному вузлі встановлені прокладка і штуцер посадкова під рукав, частина ніпеля виконана з двома - трьо со 4743 ляє шланг І муфту, зменшуючи ефект скручування при вальцюванні [див там же стор. 66 ]. Найбільш близьким до рішення, що заявляється, по призначенню, технічній сутності і результату, що досягається при використанні, є шлангове з'єднання й спосіб його зборки. Шлангове з'єднання містить ніпель із заплечиком, муфту, накидну гайку й рукав, зафіксований між ніпелем і муфтою [див. опис до авт. св. СРСР №1539438, М.кл. F16L29/00, опубл. 30.01 9 0 ] . При цьому на ніпелі і муфті виконані концентричні циліндричні і конічні поверхні, що чергуються між собою, діаметри яких збільшуються від західного торця ніпеля в напрямку до накидної гайки, причому крайня конічна поверхня ніпеля утворює із заплечиком виступ, зовнішній діаметр якого більше діаметра посадкової поверхні накидної гайки, а конічна ділянка муфти контактує із скріпленим кінцем рукава, виконаним конічної форми Описана вище конструкція шлангового з'єднання підвищує надійність з'єднання, однак конструкція нетехнологічна і не може бути використана для відповідальних магістралей. Насамперед наявність накидної гайки, надягнутої усього лише з натягом на один із кінців ніпеля вимагає додаткової операції обтиску гайки при зборці з погано контрольованим результатом. При зборці така гайка може зіскочити зі сферичного кінця ніпеля. Крім того використана складної форми муфта з конічними, циліндричними ділянками й заплечиками, із внутрішнім різьбленням, а також і відповідний їй ніпель. Ніпель має, так називану, зону силового закладення шланга, виконану у виді гострої' крайки, що може стати причиною втрати герметичності. Відзначені вище недоліки в цілому знижують функціональні можливості відомого шлангового з'єднання. Спосіб зборки шлангового з'єднання включає попередню зборку ніпеля з накидною гайкою, з'єднання з натягом рукава з ніпелем, установку муфти на ніпелі до упора, обтиск муфти із защемленням рукава між ніпелем І муфтою [див. опис до авт. св. СРСР №1539438, М.кл. F16L29/00, опубл 30.01.90.], при цьому попередньо на поверхні муфти виконують циліндричні і конічні ділянки, які чергуються, на посадковій поверхні накидної гайки виконують західну фаску і надягають накидну гайку на ніпель з натягом, муфту надягають на ніпель до упора, обжимаючи між циліндричними ділянками і защемляючи рукав між конічними ділянками ніпеля й муфти. Стінку рукава згинають у подовжньому напрямку і впроваджують заплечик ніпеля у внутрішню поверхню рукава під гострим кутом і защемляють його між ніпелем І муфтою. Як видно з опису відомого способу зборки шлангового з'єднання, він припускає ряд операцій, зв'язаних безпосередньо з конструкцією шлангового з'єднання. Складність конструкції і відповідно способу зборки знижують надійність пристрою й обмежують його функціональні можливості. Через різноманіття варіантів операцій обтиску, складності контролю якості, складності досягнення необхідної величини стиску, тому що величина стиску істотно залежить від методу зміни форми й розміру поверхонь осаджування, описаний вище спосіб не забезпечує достатньої надійності з'єднання з гарантованим стиском пружного ущільнювача. Тому метою технічного рішення, що заявляється, є спрощення конструкції шлангового з'єднання й способу його зборки шляхом удосконалення поверхні осаджування й операції її підготовки в процесі зборки. В основу корисної моделі поставлена задача удосконалення шлангового з'єднання, у якому унаслідок включення в сполучну частину додатково прокладки і штуцера, виконання посадкової під рукав частини ніпеля з двома - трьома конічними кільцевими канавами, що утворять виступи висотою 0,3-0,5мм, і виконання муфти у ВИДІ стакана з прохідним отвором і заплечиком, сформованого методом холодного штампування з і екс турою металу орієнтованою паралельно осі посадкової під рукав частини ніпеля, і внутрішнім діаметром D=(1,2-1,3)Di, де Di - зовнішній діаметр рукава, забезпечується надійне закріплення рукава на посадковій частині ніпеля, однорідність муфти по товщині стінок і текстурі, рівномірний розподіл напруження при обтиску муфти, і за рахунок цього зменшується імовірність розриву стінок муфти при обтиску, підвищується якість шлангового з'єднання, скорочується час зборки шлангового з'єднання, спрощується монтаж шлангового з'єднання в магістралі. Внаслідок виконання одного кінця ніпеля у виді штуцера із зовнішнім різьбленням або у виді штуцера з внутрішнім різьбленням забезпечується установка шлангового з'єднання безпосередньо в магістралі з різними кінцевими конструкціями. В основу винаходу поставлена також задача удосконалення способу зборки шлангового з'єднання, у якому, унаслідок попереднього формування муфти з металевої плоскої заготівлі товщиною 6=(1,0-1,2)tid=(2,2-3,1)D, де t - товщина стінки муфти, a D - внутрішній діаметр циліндричної частини муфти, методом холодного штампування в п'ять етапів, при якому на першому етапі з плоскої заготівлі формують циліндричну заготівлю висотою hi=(0,40-0,43)Li і внутрішнім діаметром де lit - довжина посадкової частини ніпеля, Di - зовнішній діаметр рукава, на другому етапі формують циліндричну заготівлю висотою h2=(0,65-0,75)Li І внутрішнім діаметром сіз=1,1-1,2) Dt, на третьому етапі формують циліндричну заготівлю висотою пз=(0,95 - 1,00)Li і внутрішнім діаметром d$, на четвертому етапі формують прохідний отвір діаметром d1=(0,42-0,57)Di, виконання на п'ятому етапі чистиною формування з обрізанням заплечика, забезпечується утворення муфти з мінімальним відхиленням товщини стінок від заданого розміру і текстурою металу, спрямованою уздовж осі посадкової частини ніпеля, рівномірний розподіл напруження при обтиску муфти, і за рахунок цього зменшується імовірність розриву стінок муфти при обтиску, підвищується якість шлангового з'єднання, скорочується час зборки шлангового з'єднання. 4743 Усі зазначені вище співвідношення параметрів деталей були встановлені спробним шляхом. При цьому в увагу приймалися такі показники, як надійність з'єднання, вартість матеріалів і витрати на здійснення технологічного процесу виготовлення шлангового з'єднання в цілому. Поставлена задача зважується тим, що у відомому шланговому з'єднанні, що містить, утворюючий один вузол кінцевого закладення, ніпель із заплечиком, муфту, накидну гайку і рукав, зафіксований між ніпелем і муфтою, відповідно до корисно'і моделі, воно додатково містить другий вузол кінцевого закладення, при цьому, принаймні, в одному вузлі встановлені прокладка і штуцер, посадкова під рукав, частина ніпеля виконана з двома - трьома конічними кільцевими канавами, що утворюють виступи висотою 0,3-0,5 мм, муфта виконана у виді стакана з прохідним отвором і заплечиком, сформованого методом холодного штампування з текстурою металу орієнтованою паралельно осі посадкової під рукав частини ніпеля, І внутрішнім діаметром D=

ДивитисяДодаткова інформація

Назва патенту англійськоюHose coupling

Назва патенту російськоюШланговое соединение

МПК / Мітки

МПК: F16L 29/00

Код посилання

<a href="https://ua.patents.su/6-4743-shlangove-zehdnannya.html" target="_blank" rel="follow" title="База патентів України">Шлангове з’єднання</a>

Попередній патент: Вібраційно-газова установка для сушіння тонких листових матеріалів

Наступний патент: Спосіб вимірювання витрати енергоносіїв в автоматизованій системі

Випадковий патент: Спосіб посилення рам