Вібраційно-газова установка для сушіння тонких листових матеріалів

Номер патенту: 4742

Опубліковано: 15.02.2005

Автори: Білей Петро Васильович, Копинець Зоя Павлівна, Ацбергер Йосип Людвикович, Озарків Ігор Мирославович, Озарків Святослав Ігорович

Формула / Реферат

Вібраційно-газова установка для сушіння тонких листових матеріалів, що використовує як агент сушіння топкові гази, являє собою збірну рамну конструкцію, вентиляторний пристрій для подачі топкових газів в сушарку, димососи, витяжні канали для відпрацьованих газів, яка відрізняється тим, що з метою інтенсифікації та зменшення теплових втрат в процесі сушіння сушарка виготовлена із послідовно встановлених трьох секцій, встановлених на вібротранспортерах коробів, кожний з яких є частиною секції сушіння, і на кожній з них встановлений витяжний канал; технологічні проміжки між секціями виконані у вигляді частини транспортера і підведення топкових газів в кожну із секцій здійснюється із двох сторін за допомогою тонких труб із виконаною перфорацією отворів на кожній із них і сам короб утворений теплоізоляційними огородженнями знизу та з боків, а зверху закритий алюмінієвим листом, перфорованими отворами на довжину газоподібних труб та П-подібним верхнім нерухомо встановленим теплоізоляційним огородженням із лабіринтним ущільненням між ним та вібраційною частиною секції, а також із закріпленими поперек плоскими випромінювачами, поверхня яких є ребристою і служить вторинним джерелом теплової енергії; привід вібраційного транспортера виконаний за допомогою електромагнітних вібраторів, встановлених по обох боках секції на гумометалевих елементах в кожному коробі; живлення електромагнітних вібраторів здійснюється змінним струмом за двома напівперіодними схемами випрямлення із реактивними діодами.

Текст

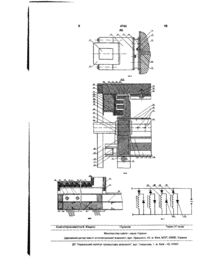

Вібраційно-газова установка для сушіння тонких листових матеріалів, що використовує як агент сушіння топкові гази, являє собою збірну рамну конструкцію, вентиляторний пристрій для подачі топкових газів в сушарку, димососи, витяжні канали для відпрацьованих газів, яка відрізняється тим, що з метою інтенсифікації та зменшення теплових втрат в процесі сушіння сушарка виготовлена із послідовно встановлених трьох секцій, встановлених на вібротранспортерах коробів, кожний з яких є частиною секції сушіння, і на кожній з них встановлений витяжний канал, технологічні проміжки між секціями виконані у вигляді частини транспортера і підведення топкових газів в кожну із секцій здійснюється із двох сторін за допомогою тонких труб із виконаною перфорацією отворів на кожній із них і сам короб утворений теплоізоляційними огородженнями знизу та з боків, а зверху закритий алюмінієвим листом, перфорованими отворами на довжину газоподібних труб та Пподібним верхнім нерухомо встановленим теплоізоляційним огородженням із лабіринтним ущільненням між ним та вібраційною частиною секції, а також Із закріпленими поперек плоскими випромінювачами, поверхня яких є ребристою і служить вторинним джерелом теплової енергії; привід вібраційного транспортера виконаний за допомогою електромагнітних вібраторів, встановлених по обох боках секції на гумометалевих елементах в кожному коробі; живлення електромагнітних вібраторів здійснюється змінним струмом за двома напівперіодними схемами випрямлення із реактивними діодами. Корисна модель відноситься до техніки для нагрівання та сушіння тонких листових матеріалів (лущеного й струганого шпону, картону та паперових матеріалів). Існуючі вібраційні сушарки використовуються, в основному, для сушіння сипучих матеріалів, основним елементом яких є вібраційний транспортер, нагрівальні елементи (джерела теплоти), припливно-витяжні канали (А.С. СРСР №415464, МКВ F26B3/22, 1974). Основним недоліком таких сушарок є неможливість застосування для сушіння тонких листових матеріалів із-за конструктивних особливостей установки, викликаних вертикальним переміщенням об'єкта сушіння Крім того, для даних сушарок характерний досить низький ККД, що зв'язаний з малим коефіцієнтом теплопередачі парових труб, який викликаний частковим налипанням на труби подрібненого матеріалу та низькою величиною коефіцієнта теплопровідності деревини. Відомі [2] також газові сушарки Із поздовжньою та поперечною циркуляцією агента сушіння, а також сопловим дуттям перпендикулярною до пове рхні листового матеріалу (шпону), що сушиться. Але головним та суттєвим недоліком таких газових сушарок є великі витрати на нагрівання транспортувальних пристроїв (сіток, стрічок, роликів і т.п), а також заломи шпону, забивання листових матеріалів, які приводять до частого зупинення сушарок, тобто їх простою. Крім того, значна частина тепла у вказаних сушильних установках втрачається при видаленні відпрацьованих топкових газів (температура яких становить 150-200°С) чере; витяжні канали Відома також сушильна установка для шпону яка має довгу транспортувальну капілярно пористу стрічку, яка облягає привідний та натяж ний барабани, а також пристрій для утриманні транспортувальної стрічки та нагрівачі і засобі для охолодження й вентиляції [2]. Пристрій дл підтримання транспортувальної стрічки представ ляє собою направляючу, яка має прямолінійну н вході та криволінійну на виході дільниці, де криве лінійна дільниця виконана із змінним радіусої кривизни, що зменшується в напрямку від входу сушарку до виходу з неї 4742 Знаходження пальників безпосередньо в робочій камері сушарки, як і дуже висока температура продуктів згоряння (топкових газів), що коливається в діапазоні від 300-900°С [1], є основним й досить ймовірним джерелом загоряння шпону (об'єкта сушіння) Крім того, виникнення в процесі сушіння розтягуючих напружень в шпоні приводить до появи в ньому тріщин. Суть передбачуваної корисної моделі полягає в підвищенні інтенсивності сушіння листових матеріалів (шпону) із одночасним зменшенням енергоспоживання за рахунок використання відходів лісопильного та деревообробного виробництва, а також скороченням часу сушіння порівняно із традиційними сушарками [1], Поставлена мета досягається тим, що вібраційно-газова сушарка виконується із послідовно встановлених на вібротранспортерах коробів 4, кожний з яких є окремою сушильною секцією. На кожній сушильній секції встановлюється витяжний канал і є технологічні проміжки між секціями у вигляді частин транспортера. Підведення топкових газів із індивідуальної або групової топки в кожну Із секцій здійснюється за допомогою тонких труб, встановлених по обидва боки секції Самі труби встановлюються лише на початку кожного коробу (не більше 1/3 його довжини із виконаною перфорацією отворів на кожній трубі всередині коробу секції сушіння). Сам короб утворений теплоізольованими огородженнями (знизу та з боків), а зверху закритий алюмінієвим полірованим листом та перфорозаними отворами на довжину встановлення тру5ок. При цьому верхня частина секції виконана у зигляді П-подібного, нерухомо встановленого теп"іоізоляційного огородження із лабіринтним ущільіенням між ним та вібраційною частиною секції •.ушіння. У верхній частині огородження секції встановіено ряд поперечних плоских керамічних випроміювачів із ребристою поверхнею, які також омиаються топковими газами. Привід вібраційного транспортера здійснюєтья за допомогою електромагнітних вібраторів, становлених на гумометалевих елементах по окових сторонах кожного коробу. Для рівномірного розподілення температурноз поля по поперечному перерізі секції сушіння ама перфорація в газопідвідних трубах виконана ^рівномірно (із-за збільшення кількості отворів по эриметру труби та зменшенням кроку між ними Ї мірі віддалення від бокової стінки коробу секції 'Ш1ННЯ). Кількість газопідвідних труб для продуктів згоіння зменшується в напрямку руху висушуваного зтеріалу в кожній наступній секції, що дозволяє іавно регулювати температуру агента сушіння по івжині сушарки. Живлення електромагнітних вібраторів здійсіється змінним струмом за двома напівперіодми схемами виправлення із реактивними діодаКожний електромагнітний вібратор тонується із двома електричними котушками та эма якорями, а кожний реактивний діод - закочує електричну котушку вібратора у напівперюд сутності на ній живлюючої напруги. Слід нагонити, що виконання сушарок для тонких листо вих матеріалів у вигляді ряду послідовно встановлених на вібротранспортерах коробів, кожний з яких є частиною секції сушіння, в техніці не відоме. В техніці, поки що, застосовується лише одна вібраційна секція сушіння для подрібнених сипучих матеріалів (деревинної стружки, зерна і т.п.) Встановлення на кожній секції' сушіння витяжних каналів в техніці також невідоме. Крім того, в техніці і технології сушіння не застосовуються технологічні проміжки між сушильними секціями у вигляді вібротранспортерів. Даохстороннє підведення топкових газі (продуктів згоряння відходів виробництва) в кожний короб секції сушіння з допомогою ряду тонких труб на віддаль не більше 1/3 загальної довжини короба секції в техніці не застосовується. Слід зазначити, що в техніці сушіння використовується підведення топкових газів через ряд газоходів. Перфорація отворами труб для підведення продуктів згоряння (топкових газів) всередині віброкоробу секції сушіння із регламентованою нерівномірною по їх довжині кількістю отворів та кроком між ними в сушильній техніці невідоме. Хоча є відомими багатополум'яні газові пальники із вказаними нами вище ознаками, що використовуються як інфрачервоні випромінювачі [3]. Поліровані алюмінієві листи широко застосовуються для внутрішнього огородження в камерах сушіння. Але використання нами полірованого алюмінієвого листа, як ідеального рефлекторавідбивача променів, із отворами на 1/3 його довжини, а також як вібротранспортувального органу, що добре проводить тепло й відбиває своєю поверхнею інфрачервоне (14) випромінювання одночасно, є новим технічним розв'язанням. В свою чергу, виконання вібросушарки із одночасно рухомих та нерухомих конструктивних елементів, що складають секцію сушіння в техніці сушіння досі не використовувалось. Як і невідомим є виконання нерухомого П-подібного теплоізоляційного огородження із лабіринтним ущільненням між ним і вібраційною секцією сушіння. Крім того, невідомим є застосування ряду послідовно встановлених керамічних випромінювачів ІЧ-променів із ребристою поверхнею, які омиваються рухомими в сушильному просторі топковими газами, що використовуються нами як додаткові акумулятори теплової енергії (це дозволяє на 20-30% підвищити ККД сушарки із застосуванням топкових газів). Виконання електроприводу вібраційного транспортера від ряду електромагнітних вібраторів та встановлення їх на гумометапевих елементах давно відоме Але в сушильних установках для сушіння тонких листових матеріалів не використовувалося раніше. Встановлення електромагнітних вібраторів на двох бокових частинах коробу в техніці також раніше не використовувалось. Живлення кожного електромагнітного вібратора змінним струмом за двома напівперіодними схемами випрямлення із реактивними діодами, де кожний електромагнітний вібратор виконаний з двома електричними контурами та двома якорями в техніці є відомим. Але для сушіння тонких листових матеріалів наведене нами конструктивне рішення не застосовувалось раніше. 4742 Вібраційно-газова сушильна установка для тонких листових матеріалів (Фіг,1, 2 і 3) складається із ряду секцій {в нашому випадку 1-3), довжина та кількість регламентується відповідними технологічними розрахунками для сушильного обладнання [1, 4]. Секції 1, 2, 3 встановлені на одній лінії під кутом 1 ..4" до горизонтальної площини з нахилом в сторону наступної по ходу шпону секції (в нашому випадку, секції 3). Кожна секція сушіння складається із короба 4, встановлених на рейсових плоских пружинах 5. Пружини 5 кріпляться під кутом до короба 4 з допомогою башмаків 6 і накладок 7 шпильками 8. Башмаки 6, в свою чергу, закріплюються до короба секції сушіння 4 з допомогою зварювання або гвинтів. Нижня частина пружин 5 кріпляться до фундаменту з допомогою накладок 9 (аналогічно шпильками 8) На боковій частині коробів 4 встановлені з допомогою гумометалевих елементів 10 реактивні маси 11, а на них - електромагнітні вібратори 12 (Фіг.З і 4) ґумометалеві елементи 10 складаються власне Із гумового шару 10 та металевих пластин 13 і 14 (Фіг 4). Внутрішня сторона пластин 13 та 14, яка обернена до гумового шару 10, виконується із насічкою (для збільшення адгезії гумового шару до пластинок). Пластини 14 кріпляться гвинтами 15 до короба 4, а пластини 13 - гвинтами 16 до реактивної маси 11. Електромагнітні вібратори 12 кріпляться гвинтами до маси 11. Сам електромагнітний вібратор 12 складається із серцевини 17, виконаної із проклеєних листів електротехнічної сталі та електрокотушок 18 і 19, а також якорів 20 і 21, що закріплені на коробі 4. Короб 4 складається із пустотілих труб 22 І 23, що мають квадратний поперечний переріз і заповнені теплоізоляційним матеріалом (мінеральною ватою) 24 та 25 (Фіг.5). Труби 22 і 23 та металевий лист 26 з'єднуються між собою зварюванням Також зварюванням приєднані до труби 23 кутники жорсткості 27 І 28. До кутників 28 закріплюються знімний металевий лист 29 за допомогою гвинтів. Простір між металевими листами 26 і 29 та трубами 23 також заповнюється теплоізоляційним матеріалом ЗО (наприклад, мінеральною ватою). До верхньої частини труби 22 кріпиться алюмінієвий полірований лист 31 з допомогою кронштейна 32. Топкові гази (агент сушіння) відводяться від магістральних труб 35 і 36 в короб 4. Всередині простору, утвореного трубами 23 та листами 26 і 31, знаходяться труби 35 і 36, виконані з отворами 37 (кількість отворів по периметру труби збільшується по мірі віддалення від труб 22, а крок між отворами зменшується). Металевий лист 31 також перфорований рядом отворів 38. До кронштейна 32 закріплюється теплоізоляційний шар 39 з допомогою накладки 40, а також теплоізоляційний (азбестовий) шар 41. До стійок 42 закріплюється (з допомогою зварювання) верхня частина секції сушіння (Фіг.5), виконана у вигляді П-подібного нерухомо встановленого теплоізоляційного огородження, що складається із труб 43, які заповнені також теплоізоляційним матеріалом (мінеральною ватою) 44, І приварених до стійок 42 швелерів 45 і 46, які з'єднані листами 47 і 48. Простір між швелерами 45 і 46 та листами 47 І 48 заповнений теплоізоляційним матеріалом 49. До металевого листа 48 прикріплюється теплоізоляційний азбестовий шар 50, що має гребенеподібну форму. Простір між трубами 43 та листом 52, як і кутниками 51, також заповнений теплоізоляційним матеріалом. До труб 43 і швелерів 45 зверху металевим листом приварюються кутники 51. До кутників 51, в свою чергу, прикріплюється металевий лист 52, а керамічні плоскі випромінювачі інфрачервоних променів 53 э допомогою гвинтів 54 Керамічні випромінювачі 53 виконані із ребристою поверхнею (Фіг. 6) Газопідвідні труби 35 і 36, через які поступають продукти згоряння, проходять через труби 22 і прохідники 56 Живлення кожного електромагнітного вібратора здійснюється за двома напівперіодними схема ми випрямлення з допомогою діодів 57, 58 та pea ктивних діодів 59 і 60. Для випускання відпрацьованих топкових газії на секціях сушіння 1, 2 і 3 встановлені витяжні ка нали. Вібраційно-газова установка для сушіння той ких листових матеріалів працює таким чином. Тон кі листові матеріали з допомогою завантажувань ного пристрою подаються в секцію сушіння 1. Ві магістральних труб 33 і 34 через ряд тонких тру 35 І 36 топкові гази з температурою 220...250° подаються в короби трьох секцій сушіння. Завдяч різній кількості отворів 37 за рахунок збільшення кількості і зменшення віддалі між ними в листі С створюється рівномірно розподілене температу не поле по всьому поперечному перерізі секи сушіння. В перший напівперіод живлячої напруги, з вдяки наявності діодів 58, створюється на єлеї ричній котушці 19 напруга (Фіг.7) При цьому виь кає магнітний потік в серцевині 17 електромагнг який замикається через повітряний проміжок якір 21. Тобто виникає сила електромагнітне притягання між якорем 21 і серцевиною 17. Г\\ ходить їх зустрічний рух. У другий напівперіод > влячої напруги, завдяки наявності діодів 57, ел трична напруга подається тепер на електри1 котушку 18, де відбувається аналогічний проц При цьому зустрічне рухаються якір 20 та вібра12. Ґумометалеві елементи 10 розраховуються резонансний режим роботи і є акумулятором ханічної енергії. Відбувається вібраційний зуст ний рух вібраторів 12 разом із реактивною ма< 11 та коробу 4, утвореного трубами 23 і 24, лиі ми 31, 26 і 29, Ізоляційним шаром 30, а т а ю заокругленими на ньому кронштейнами 32 з Із< цінними матеріалами 39 і 41. Завдяки наявності плоских ресорних пружі/ що встановлені під кутом І кутом нахилу СЕ секцій сушіння (в 1...4°), відбувається вібрац переміщення висушуваного матеріалу по ппої металевого листа 31 коробу 4. Слід зазначити більшу частину часу листовий матеріал (ш постійно буде знаходитись в підвішеному ст; температурному полі топкових газів, що дозво 4742 значно інтенсифікувати його прогрівання та сушіння. Відпрацьовані топкові гази омивають ребристу поверхню керамічних випромінювачів 53, які акумулюють тепло і стають додатковим джерелом теплової енергії (джерелом випромінювання). Слід зазначити, що після проходження листовим матеріалом перфорованої зони металевого іиста 31, проходить його прогрівання за рахунок нфрачервоного випромінювання від керамічних їипромінювачів 53 та за рахунок примусового коніективного теплообміну від листа 51 та топкових азів. При дальшому входженні в секцію сушіння 2 •писаний вище технологічний процес сушіння поторюється, але з меншою інтенсивністю, завдяки теншій (на 30%) кількості підведених топкових азів. І7 її і її 8 Джерела Інформації 1. Стерлий Д.М. Сушка в производстве фанеры и древесностружечных плит. - М.. Лесн промсть, 1977.-С.В2-102. 2. А.с. на винахід №914270. Установка для сушки лущеного шпона // В.М.Приданенко, В.М.Гербей, В.К Гук, В Б.Шубин, И.А.Канашкин, А.Ф. На-талич - Заяв. 29.03.78; 2595201/29-15; Опуб.23.03.82. Бгол. №11 3. Бураковский Т., Гизильский Е„ Саля А. Инфракрасные излучатели. -Л.6 Энергия, 1978. с.339-340. 4. Білей П.В., Озарюв І.М., Губер Ю М . Розрахунок сушарок для деревинних листових матеріалів // Метод, вказівки для курсового та дипломного проектування. - Львів: УкрДЛТУ, 2003. - 21с. і і XYX ФІГ.1 -ЛЦ \ \ \ ZTTT u. u 10 Комп'ютерна верстка В. Мацело Підписне Тираж 37 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут промислової власності", вул Глазунова, 1, м. Киш - 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюVibration-gas apparatus for drying thin sheet materials

Автори англійськоюOzarkiv Ihor Myroslavovych, Bilei Petro Vasyliovych, Ozarkiv Sviatoslav Ihorovych, Kopynets Zoia Pavlivna

Назва патенту російськоюВибрационно-газовая установка для сушки тонких листовых материалов

Автори російськоюОзаркив Игорь Мирославович, Билей Петр Васильевич, Озаркив Святослав Игоревич, Копинец Зоя Павловна

МПК / Мітки

МПК: F26B 3/00

Мітки: тонких, матеріалів, установка, вібраційно-газова, листових, сушіння

Код посилання

<a href="https://ua.patents.su/6-4742-vibracijjno-gazova-ustanovka-dlya-sushinnya-tonkikh-listovikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Вібраційно-газова установка для сушіння тонких листових матеріалів</a>

Попередній патент: Підшипниковий вузол дискової борони

Наступний патент: Шлангове з’єднання

Випадковий патент: Кругообертальний двигун внутрішнього згорання