Пристрій для подрібнення матеріалів

Номер патенту: 53728

Опубліковано: 17.02.2003

Автори: Бондаренко Володимир Миколайович, Лукач Юрій Юхимович, Сезонов Максим Вікторович, Мікульонок Ігор Олегович, Біденко Василь Дмитрович

Формула / Реферат

1. Пристрій для подрібнення матеріалів, що містить корпус із завантажувальним і розвантажувальним отворами, а також послідовно розташованими камерами ущільнення й подрібнення, розміщений у корпусі із зазором з можливістю обертання ущільнювальний шнек з молольним ротором, засоби охолодження корпусу, ущільнювального шнека й молольного ротора, причому внутрішня поверхня камери подрібнення й зовнішня поверхня молольного ротора споряджені робочими виступами, який відрізняться тим, що зазор між корпусом і ущільнювальним шнеком з молольним ротором становить 0,3-1,5 мм, а висота виступів - 1-2 мм на внутрішній поверхні камери подрібнення та 3-5 мм на зовнішній поверхні молольного ротора.

2. Пристрій за п. 1, який відрізняється тим, що на внутрішній поверхні камери ущільнення виконані поздовжні пази змінного поперечного перерізу, глибина яких зменшується в напрямку камери подрібнення.

3. Пристрій за п. 1 або 2, який відрізняється тим, що робочі виступи камери подрібнення й молольного ротора утворені багатозахідними різями обох напрямків.

4. Пристрій за п. 3, який відрізняється тим, що камера подрібнення та/чи молольний ротор мають щонайменше одну ділянку, на якій багатозахідні різі різних напрямків мають різні кроки.

5. Пристрій за п. 3 або 4, який відрізняється тим, що камера подрібнення та/чи молольний ротор мають щонайменше одну ділянку, на якій багатозахідні різі різних напрямків мають різну кількість заходів.

6. Пристрій за будь яким з пп. 1-5, який відрізняється тим, що камера подрібнення та/чи молольний ротор з боку ущільнювального шнека мають ділянку, робочі виступи якої утворені багатозахідною різзю й рівномірно розташованими поздовжніми пазами.

7. Пристрій за будь-яким з пп. 1-6, який відрізняється тим, що робочі виступи камери подрібнення та/чи молольного ротора виконані на знімних втулках.

8. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що молольний ротор споряджено конічним наконечником, розташованим у конічній матриці, закріпленій на корпусі.

9. Пристрій за п. 8, який відрізняється тим, що конічний наконечник та/чи конічна матриця споряджені засобами охолодження.

10. Пристрій за п. 8 або 9, який відрізняється тим, що конічний наконечник та/чи конічна матриця встановлені з можливістю регулювання свого положення вздовж осі корпусу.

Текст

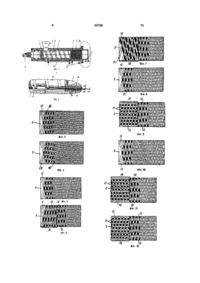

1 Пристрій для подрібнення матеріалів, що містить корпус із завантажувальним і розвантажувальним отворами, а також послідовно розташованими камерами ущільнення й подрібнення, розміщений у корпусі із зазором з можливістю обертання ущільнювальний шнек з молольним ротором, засоби охолодження корпусу, ущільнювального шнека й молольного ротора, причому внутрішня поверхня камери подрібнення й зовнішня поверхня молольного ротора споряджені робочими виступами, який відрізняться тим, що зазор між корпусом і ущільнювальним шнеком з молольним ротором становить 0,3-1,5 мм, а висота виступів - 1-2 мм на внутрішній поверхні камери подрібнення та 3-5 мм на ЗОВНІШНІЙ поверхні молольного ротора 2 Пристрій за п 1, який відрізняється тим, що на внутрішній поверхні камери ущільнення виконані поздовжні пази змінного поперечного перерізу, глибина яких зменшується в напрямку камери подрібнення Винахід належить до подрібнювального обладнання, а саме до пристроїв для подрібнення виробів у першу чергу з матеріалів на основі природних і синтетичних високомолекулярних сполук, а також ВІДХОДІВ їх виробництва (гуми, пластичних мас, полімерів, натуральної й штучної шкіри тощо), і може бути використаний, наприклад, для девулканізацм гуми зношених автомобільних шин Відомий пристрій для подрібнення матеріалів, що містить корпус із завантажувальним і розван 3 Пристрій за п 1 або 2, який відрізняється тим, що робочі виступи камери подрібнення й молольного ротора утворені багатозахідними різями обох напрямків 4 Пристрій за п 3, який відрізняється тим, що камера подрібнення та/чи молольний ротор мають щонайменше одну ділянку, на якій багатозахідні різі різних напрямків мають різні кроки 5 Пристрій за п 3 або 4, який відрізняється тим, що камера подрібнення та/чи молольний ротор мають щонайменше одну ділянку, на якій багатозахідні різі різних напрямків мають різну КІЛЬКІСТЬ заходів 6 Пристрій за будь яким з пп 1-5, який відрізняється тим, що камера подрібнення та/чи молольний ротор з боку ущільнювального шнека мають ділянку, робочі виступи якої утворені багатозахідною різзю й рівномірно розташованими поздовжніми пазами 7 Пристрій за будь-яким з пп 1-6, який відрізняється тим, що робочі виступи камери подрібнення та/чи молольного ротора виконані на знімних втулках 8 Пристрій за будь-яким з пп 1-7, який відрізняється тим, що молольний ротор споряджено конічним наконечником, розташованим у КОНІЧНІЙ матриці, закріпленій на корпусі 9 Пристрій за п 8, який відрізняється тим, що конічний наконечник та/чи конічна матриця споряджені засобами охолодження 10 Пристрій за п 8 або 9, який відрізняється тим, що конічний наконечник та/чи конічна матриця встановлені з можливістю регулювання свого положення вздовж осі корпусу тажувальним отворами, а також із розміщеним у ньому із зазором з можливістю обертання двохсекційним шнеком з жорстко змонтованим на його КІНЦІ циліндричним диском, розміщеним у головці, закріпленій на корпусі, причому секції шнека мають різний ЗОВНІШНІЙ діаметр менший з боку завантажувального отвору корпуса й більший з боку розвантажувального [пат України №17843, МПК6 В29В17/00, заявл 10 04 96, опубл 3110 97] Цей пристрій, досить ефективний при подрібнюванні о 00 1 СО Ю 53728 жорстких матеріалів, стає практично непридатним при переробленні м'яких матеріалів (еластичних гум, тонких полімерних плівок, м'якої природної шкіри та ін) внаслідок забивання робочих зазорів між циліндричним диском і головкою Також відомий пристрій для подрібнення матеріалів, що містить корпус із завантажувальним і розвантажувальним отворами, а також розміщеним у ньому із зазором молольним ротором, засоби охолодження корпусу й молольного ротора, причому внутрішня поверхня корпусу й зовнішня поверхня молольного ротора споряджені подрібнювальними штирями [патент Російської Федерації №2038979, МПК6 В29В17/00, заявл 21 04 93, опубл 09 07 95] Подрібнюваний матеріал у цьому пристрої рухається від завантажувального отвору до розвантажувального «самопливом», без необхідного «підштовхування» (як, наприклад, у розглянутому аналозі - за допомогою двохсекційного шнека), що також сприяє забиванню робочого зазора між корпусом і молольним ротором подрібнюваним матеріалом Найбільш близьким за технічною суттю до технічного рішення, що заявляється, є пристрій для подрібнення матеріалів, що містить корпус із завантажувальним і розвантажувальним отворами, а також послідовно розташованими камерами ущільнення й подрібнення, розміщений у корпусі із зазором з можливістю обертанняущільнювальний шнек з молольним ротором, засоби охолодження корпуса, ущільнювального шнека й молольного ротора, причому внутрішня поверхня камери подрібнення й зовнішня поверхня молольного ротора споряджені робочими виступами, при цьому на ущільнювальному шнеку з боку молольного ротора виконано кільцеву проточку глибиною 1 - 8мм [патент Російської Федерації №2057013, МПК6 В29В17/00, заявл 07 02 94, опубл 27 03 96] На відміну від аналогів, що розглянуто, цей пристрій забезпечує гарантоване просування подрібнюваного матеріалу від завантажувального отвору до розвантажувального, уникаючи утворення застійних зон в камерах ущільнення й подрібнення Проте, наявність на ущільнювальному шнеку кільцевої проточки призводить до різкого підвищення тиску в камері ущільнення, значного зростання деформації зсуву й швидкого розігріву матеріалу навіть до температури, що може перевищити не тільки температуру його плавлення, але й термодеструкції Цей пристрій дозволяє досить ефективно подрібнювати лише тверді жорсткі матеріали, які знаходяться у вигляді волокон, та тверді еластичні матеріали в монолітному стані (у вигляді кусків) При цьому застосування цього пристрою передбачає обов'язкове попереднє подрібнювання вихідного матеріалу (органопластиків і натуральної шкіри до розміру 1 - Зсм, еластичних плівок - до шматків у 5 - 10см тощо), що передбачає обов'язкове застосування допоміжного устатковання для попереднього подрібнення В основу винаходу покладено задачу вдосконалення пристрою для подрібнення матеріалів, у якому додержання певних розмірів подрібнювальних елементів пристрою забезпечили б ефективне подрібнення твердих жорстких і еластичних матеріалів у будь-якому вигляді (волокна, джгути, МО НОЛІТНІ куски та ш ) при температурі, значно нижчій від температури плавлення або термодеструкції подрібнюваного матеріалу, за рахунок чого одержувати продукт у вигляді високоякісного тонкодисперсного порошку Поставлена задача вирішується тим, що в пристрої для подрібнення матеріалів, що містить корпус із завантажувальним і розвантажувальним отворами, а також послідовно розташованими камерами ущільнення й подрібнення, розміщений у корпусі із зазором з можливістю обертання ущільнювальний шнек з молольним ротором, засоби охолодження корпусу, ущільнювального шнека й молельного ротора, причому внутрішня поверхня камери подрібнення й зовнішня поверхня молольного ротора споряджені робочими виступами, згідно з винаходом новим є те, що зазор між корпусом і ущільнювальним шнеком з молольним ротором становить 0,3 - 1,5адм, а висота виступів - 1 - 2мм на внутрішній поверхні камери подрібнення та 3 5мм на ЗОВНІШНІЙ поверхні молольного ротора На внутрішній поверхні камери ущільнення можуть бути виконані поздовжні пази змінного поперечного перерізу, глибина яких зменшується в напрямку камери подрібнення Робочі виступи камери подрібнення й молольного ротора можуть бути утворені багатозахідними різьбами обох напрямків Камера подрібнення та/чи молольний ротор можуть мати щонайменше одну ділянку, на якій багатозахідні різьби різних напрямків мають різні кроки Камера подрібнення та/чи молольний ротор можуть мати щонайменше одну ділянку, на якій багатозахідні різьби різних напрямків мають різну КІЛЬКІСТЬ заходів Камера подрібнення чи молольний ротор з боку ущільнювального шнека можуть мати ділянку, робочі виступи якої утворені багатозахідною різьбою й рівномірно розташованими поздовжніми пазами Камера подрібнення та молольний ротор з боку ущільнювального шнека можуть мати ділянку, виступи якої утворені багатозахідною різьбою й рівномірно розташованими поздовжніми пазами, причому багатозахідні різьби камери подрібнення й молольного ротора виконані різних напрямків Робочі виступи камери подрібнення та/чи молольного ротора можуть бути виконані на знімних втулках Молольний ротор може бути споряджений конічним наконечником, розташованим у КОНІЧНІЙ матриці, закріпленій на корпусі Конічний наконечник та/чи конічна матриця можуть бути споряджені засобами охолодження Конічний наконечник та/чи щонічна матриця можуть бути встановлені з можливістю регулювання свого положення вздовж осі корпусу Вихідний матеріал, що надходить у завантажувальний отвір, захоплюється витками ущільнювального шнека й транспортується ним у напрямку до камери подрібнення У камері ущільнення оброблюваний матеріал ущільнюється, стискається й завдяки значним зсувним деформаціям розігрівається й піддається попередньому подрібнюванню Для запобігання надмірного перегрівання матеріа 53728 лу він безперервно охолоджується (засобами охолодження корпуса та ущільнювального шнека) Ущільнений оброблюваний матеріал під тиском надходить у кільцевий зазор між камерою подрібнення й молольним ротором Рухаючись у вказаному кільцевому зазорі й між робочими виступами камери подрібнення й молольного ротора, матеріал піддається інтенсивному руйнуванню, внаслідок чого з розвантажувального отвору видаляється готовий продукт Саме вказані ВІДМІТНІ ознаки винаходу створюють умови для ефективного подрібнення твердих матеріалів шляхом зсуву, злому, зрізу й розтягування між робочими виступами камери подрібнення й молольного ротора Виконання зазора між корпусом і ущільнювальним шнеком з молольним ротором менше 0,3мм, а також висоти виступів на внутрішній поверхні камери подрібнення менше 1мм і на ЗОВНІШНІЙ поверхні молольного ротора менше Змм призводить до суттєвого збільшення опору каналу, утвореного камерою подрібнення й молольним ротором Внаслідок цього швидкість руху перероблюваного матеріалу вздовж осі корпусу значно зменшується, а час перебування цього матеріалу у вказаному зазорі різко зростає, що призводить до інтенсивного тепловиділення й подальшої термодеструкції матеріалу, а отже - і до одержання некондиційного продукту з незадовільними властивостями Виконання же зазначеного зазора понад 1,5мм, а також висоти виступів на внутрішній поверхні камери подрібнення понад 2мм і на ЗОВНІШНІЙ поверхні молольного ротора понад 5мм призводить до значного зменшення опору вказаного каналу, внаслідок чого ймовірність проходження вихідних частинок матеріалу крізь цей канал без взаємодії з робочими виступами значно збільшується У результаті в кінцевому продукті опиняється значна частка частинок матеріалу з розмірами, які несуттєво відрізняються від розмірів частинок вихідного матеріалу Крім того, фракційний склад одержуваного матеріалу в цьому випадку досить широкий, що передбачає подальшу його класифікацію на розсіювальних пристроях і повернення значної частки матеріалу на повторне подрібнювання, а отже - зайві непродуктивні витрати часу та енергії Виконання на внутрішній поверхні камери ущільнення поздовжніх пазів змінного поперечного перерізу, глибина яких зменшується в напрямку камери подрібнення, збільшують силу зчеплення оброблюваного матеріалу з корпусом й запобігають проковзування цього матеріалу по внутрішній поверхні камери ущільнення, а отже покращують умови його транспортування до камери подрібнення Утворення робочих виступів камери подрібнення й молольного ротора багатозахідними різьбами обох напрямків не тільки створюють необхідні умови для досягання зазначеного технічного результату, але й значно спрощують технологію одержання вказаних робочих виступів Наявність у камери подрібнення та/чи молольному роторі щонайменше однієї ділянки, на якій багатозахідні різьби різних напрямків мають різні кроки, забезпечують розташування робочих виступів на цій ДІЛЯНЦІ в шаховому порядку з поступовим їх зміщенням вздовж осі молольного ротора, що виключає можливість «проскакування» окремих елементів оброблюваного матеріалу камери подрібнення без їх руйнування Наявність у камери подрібнення та/чи молольному роторі щонайменше однієї ділянки, на якій багатозахідні різьби різних напрямків мають різну КІЛЬКІСТЬ заходів, забезпечують форму робочих виступів у формі витягнутих ромбів на цій ДІЛЯНЦІ, що поліпшує подрібнення м'яких матеріалів зрізом Наявність у камери подрібнення та/чи молольного ротора з боку ущільнювального шнека ділянки, виступи якої утворені багатозахідною різьбою й рівномірно розташованими поздовжніми пазами, сприяє стабільному надходженню до камери подрібнення оброблюваного матеріалу під дією ущільнювального шнека при одночасному подрібнюванні матеріалу на цій ДІЛЯНЦІ (при цьому одночасна наявність у камери подрібнення та молольного ротора вказаних ділянок ще ефективніше сприяє надходженню оброблюваного матеріалу в камеру подрібнення при одночасному зменшенні часу його оброблення, що має неабияке значення при подрібнюванні матеріалів, схильних до інтенсивного нагріву під час деформації зсуву) Виконання робочих виступів камери подрібнення та/чи молольного ротора на знімних втулках не тільки спрощує швидку заміну робочих органів пристрою при подрібнюванні різних матеріалів, але й робить пристрій більш універсальним і значно знижує вартість його експлуатації (при зносі робочих виступів пристрою замінюють не корпус і молольний ротор у цілому, а лише їх окремі елементи) Спорядження молольного ротора конічним наконечником, розташованим у КОНІЧНІЙ матриці, закріпленій на корпусі, утворює додаткову ділянку подрібнення, де руйнування матеріалу здійснюється за рахунок лише зсувних деформацій Причому практично миттєве видалення матеріалу крізь розвантажувальний отвір і наявність у конічного наконечника та/чи КОНІЧНІЙ матриці засобів охолодження не дозволяє матеріалу перегрітися Регулюванням положення конічного наконечника та/чи конічної матриці вздовж осі корпуса забезпечує зміну величини кільцевого зазора між конічним наконечником і конічною матрицею, а отже - і зміну умов зсуву подрібнюваного матеріалу Суть винаходу пояснюється кресленнями, на яких зображено на фіг 1 - загальний вигляд пристрою, поздовжній розріз, на фіг 2 - виносний елемент А на фіг 1, на якому показано поздовжні пази змінного поперечного перерізу, виконані на внутрішній поверхні камери ущільнення, на фіг 3 і 4 розгортки внутрішньої поверхні камери подрібнення й зовнішньої поверхні молольного ротора ВІДПОВІДНО при утворенні робочих виступів багатозахідними різьбами обох напрямків, на фіг 5 і 6 - те саме, при наявності на молольному роторі ділянки, на якій багатозахідні різьби різних напрямків мають різні кроки, на фіг 7 і 8 - те саме, при наявності в камері подрібнення ділянки, на якій багатозахідні різьби різних напрямків мають різну кіль 53728 кість заходів, на фіг 9 і 10 - те саме, при наявності в камері подрібнення з боку ущільнювального шнека ділянки, робочі виступи якої утворені багатозахідною різьбою й рівномірно розташованими поздовжніми пазами, на фіг 11 і 12 - т е саме, при наявності в камері подрібнення й молольному роторі з боку ущільнювального шнека ділянки, робочі виступи якої утворені багатозахідною різьбою й рівномірно розташованими поздовжніми пазами, причому багатозахідні різьби камери подрібнення й молольного ротора виконані різних напрямків, на фіг 13 - виносний елемент Б на ф і г 1 , коли молольний ротор споряджено конічним наконечником, розташованим у КОНІЧНІЙ матриці, закріпленій на корпусі, на фіг 14 - те саме, приклад виконання Пристрій для подрібнення матеріалів (фиг 1) містить корпус 1 із завантажувальним 2 і розвантажувальним 3 отворами, а також послідовно розташованими камерами ущільнення 4 і подрібнення 5 У корпусі 1 із зазором 5 (фіг 2) з можливістю обертання розміщено ущільнювальний шнек 6 з молольним ротором 7 Міжвитковий простір ущільнювального шнека 6 зменшується в напрямку молольного ротора 7, це може бути досягнуто, наприклад, послідовним зменшенням глибини нарізки шнека 6 (див фіг 1, 2) або зменшенням кроку його нарізки Корпус 1, ущільнювальний шнек 6 і молольний ротор 7 мають засоби охолодження 8 і 9 Внутрішня поверхня камери подрібнення 5 і зовнішня поверхня молольного ротора 7 споряджені робочими виступами 10, висота яких становить на камері подрібнення hi = 1 - 2мм, а на молольному роторі гі2 = 3 - 5мм При цьому зазор 5 (див фіг 2) між корпусом 1 і ущільнювальним шнеком 6 з молольним ротором 7 дорівнює 0,3 -1,5мм На внутрішній поверхні камери ущільнення 4 можуть бути виконані поздовжні пази 11 змінного поперечного перерізу, глибина яких зменшується в напрямку камери подрібнення 5 (див фіг 2) Робочі виступи 10 камери подрібнення 5 (фігЗ) і молольного ротора 7 (фіг 4) можуть бути утворені багатозахідними різьбами 12 і 13 обох напрямків, при цьому камера подрібнення 5 та/чи молольний ротор 7 можуть мати щонайменше одну ділянку, на якій багатозахідні різьби різних напрямків мають різні кроки (фіг 5, 6) або різну КІЛЬКІСТЬ заходів (фіг 7, 8) (ділянки 14 і 15 на фіг 6 і 1 ВІДПОВІДНО) Також камера подрібнення 5 чи молольний ротор 7 з боку ущільнювального шнека 6 можуть мати ділянку 16 (фіг 9), робочі виступи 10 якої утворені багатозахідною різьбою 13 (12) і рівномірно розташованими поздовжніми пазами 17 (фіг 9, 10) або камера подрібнення 5 та молольний ротор 7 з боку ущільнювального шнека 6 можуть мати ділянку 18, робочі виступи 10 якої утворені багатозахідною різьбою 12 (13) і рівномірно розташованими поздовжніми пазами 17, при цьому бажано, щоб багатозахідні різьби камери подрібнення 5 і молольного ротора 7 були б виконані різних напрямків (фіг 11, 12) Робочі виступи 10 камери подрібнення 5 та/чи молольного ротора 7 можуть бути виконані на зні 8 мних втулках 19 і 20 (див фіг 2) Молольний ротор 7 може бути споряджено конічним наконечником 2 1 , розташованим у КОНІЧНІЙ матриці 22, закріпленій на корпусі 1, при цьому КОНІЧНІ наконечник 21 і матриця 22 можуть бути споряджені засобами охолодження 23 і встановлені з можливістю регулювання свого положення вздовж осі 24 корпуса 1 (фіг 13, 14) Конічний наконечник 21 і конічна матриця 22 можуть бути направлені до молольного ротора 7 основами (див фіг 13) або вершинами (див фіг 14) Пристрій працює таким чином Матеріал, що підлягає подрібненню, подають у завантажувальний отвір 2 корпуса 1, де він захоплюється нарізкою ущільнювального шнека 6 Матеріал рухається до камери подрібнення 5, поступово ущільнюючись і нагріваючись за рахунок тертя по поверхні камери ущільнення 4 і ущільнювального шнека 6 Поздовжні пази 11 збільшують коефіцієнт тертя оброблюваного матеріалу по поверхні камери ущільнення 4, що сприяє надійному його транспортуванню вздовж осі 24 корпуса 1 і надходженню до камери подрібнення 5, де він піддається інтенсивному зсувному деформуванню, зрізу й злому з боку робочих виступів 10 камери подрібнення 5 і молольного ротора 7 Теплота, що виділяється внаслідок перероблення матеріалу, відводиться за допомогою засобів охолодження 8 і 9 Виконання конічного наконечника 21 та конічної матриці 22 направленими до молольного ротора 7 основами забезпечує регулювання опору утворюваного ними конічного кільцевого зазора, а отже -1 час подрібнювання матеріалу в пристрої Виконання конічного наконечника 21 та конічної матриці 22, направленими до молольного ротора 7 вершинами теж забезпечує регулювання опору утворюваного ними конічного кільцевого зазора, проте вказаний зазор виконано таким, що «розходиться», а отже створюються умови для своєчасного видалення одержуваного продукту з пристрою, що запобігає «забивання» матеріалом, схильним до злипання, цього зазора РІЗНІ приклади виконання робочих виступів 10 (див фіг 3 - 12) сприяють інтенсивному подрібненню найрізноманітніших матеріалів (твердої й м'якої гуми, різних полімерів і пластмас, натуральної й штучної шкіри) Остаточне подрібнення матеріалу здійснюється в зазорі між конічним наконечником 21 і матрицею 22 При цьому вихідний матеріал, що надходив у завантажувальний отвір 2 при номінальному зовнішньому діаметрі ущільнювального шнека 6 і молольного ротора 7, рівним 150мм, досягав розмірів 20 х 80 х 250мм, а частинки одержуваного продукту не перевищували 1 мм (залишок на ситі розміром 0,63мм становив лише 2 -7% (мас ), а на ситі розміром 0,25мм - 20 - 30% (мас )) Пропонований пристрій дозволяє при задовільній продуктивності й порівняно низьких енерговитратах одержувати дрібнодисперсний порошок найрізноманітних матеріалів високої питомої поверхні 53728 10 11 ТГ1 *flinhnhflh hMMMM іШТПЛ iMweffllwLWftfl АЇлІлІАДЦ ПІ Імлі WWWWVwVrrW 11 53728 Ir. H TOB "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24 12

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for crushing materials

Автори англійськоюBidenko Vasyl Dmytrovych, Bondarenko Volodymyr Mykolaiovych, Lukach Yurii Yukhymovych, Mikulionok Ihor Olehovych, Sezonov Maksym Viktorovych

Назва патенту російськоюУстройство для измельчения материалов

Автори російськоюБиденко Василий Дмитриевич, Бондаренко Владимир Николаевич, Лукач Юрий Ефимович, Микуленок Игорь Олегович, Сезонов Максим Викторович

МПК / Мітки

МПК: B29B 17/00

Мітки: пристрій, подрібнення, матеріалів

Код посилання

<a href="https://ua.patents.su/6-53728-pristrijj-dlya-podribnennya-materialiv.html" target="_blank" rel="follow" title="База патентів України">Пристрій для подрібнення матеріалів</a>

Попередній патент: Розташування деталі набору

Наступний патент: Спосіб одержання іономерних водорозчинних поліуретанів

Випадковий патент: Спосіб переробки низькоякісної фосфатної сировини