Керамічний реактор повного згоряння

Номер патенту: 54589

Опубліковано: 17.03.2003

Автори: Іновіуш Карло П.А., Іновіуш Аллан, Іновіуш Лілі Маделене

Формула / Реферат

1. Керамічний реактор повного згоряння, який має трубчастий корпус з тонкими стінками, у якому товщина стінок трубчастого корпусу становить приблизно 10 міліметрів або менше, який включає декілька керамічних барабаноподібних модулів, а також верхній та нижній модулі, при цьому модулі з'єднані один з одним з допомогою жорсткого з'єднувального елемента з можливістю роз'єднання, при цьому принаймні один барабаноподібний модуль містить полум'ясповільнювальну вставку, який відрізняється тим, що барабаноподібні модулі (2, 3) містять декілька сегментів (6, 61), які разом утворюють барабаноподібний модуль (2, 3), причому сегменти (6, 61) і/або модулі (2, 3) з'єднані між собою жорстким з'єднувальним елементом (5).

2. Реактор за п. 1, який відрізняється тим, що з'єднувальний елемент (5) містить з'єднувальні пластини (51, 51') та з'єднувальні затискачі (52, 52'), в яких

а) з'єднувальні пластини розміщені на сегментах (6, 61) поблизу кутів (53) сегментів (6, 61) і радіально виступають назовні, і

б) з'єднувальні затискачі (52, 52') мають принаймні один паз (54), в який заходять принаймні дві з'єднувальні пластини (51, 51').

3. Реактор за п. 2, який відрізняється тим, що з'єднувальні пластини (51, 51') і/або з'єднувальні затискачі (52, 52') оснащені фіксатором (7) для запобігання випадінню з'єднувальних затискачів (52, 52') із з'єднувальних пластин (51, 51').

4. Реактор за п. 3, який відрізняється тим, що фіксатор (7) містить керамічні штифти (70), вставлені в отвори (55) у з'єднувальній пластині (51, 51') та з'єднувальних затискачах (52, 52').

5. Реактор за п. 4, який відрізняється тим, що керамічні штифти (70) мають овальні кінцеві пластинки (71), а з'єднувальні пластини (51, 51') мають овальні отвори (55), в які заходять овальні кінцеві пластинки (71).

6. Реактор забудь-яким із пп. 2 - 5, який відрізняється тим, що на крайках з'єднувальних пластин (51, 51'), а також у пазах (54) з'єднувальних затискачів (52, 52') виконані фланці (57, 56), які прилягають один до одного.

7. Реактор за будь-яким із пп. 2 - 6, який відрізняється тим, що з'єднувальні пластини (51, 51') і/або з'єднувальні затискачі (52, 52') виготовлені з керамічного матеріалу.

8. Реактор за п. 7, який відрізняється тим, що властивості згаданого керамічного матеріалу ідентичні або подібні до властивостей керамічного матеріалу, з якого виготовлений реактор.

9. Реактор за пп. 1 - 8, який відрізняється тим, що один барабаноподібний модуль (2) містить від двох до восьми сегментів (6).

10. Реактор за пп. 1 - 9, який відрізняється тим, що полум'ясповільнювальна вставка (8) має конічну форму і додатково містить радіальні опори (80, 83), а сегменти (6, 61) принаймні одного модуля (2, 3) мають виїмки (81), в які заходять опори (80, 83) вставки (8).

11. Реактор за пп. 2 - 10, який відрізняється тим, що з'єднувальний затискач (52) має дві симетричні виїмки (54), у кожну з яких заходять дві з'єднувальні пластини (51) двох сусідніх сегментів (6).

12. Реактор за п. 11, який відрізняється тим, що виїмка (54) з'єднувального затискача (52, 52') виконана у вигляді видовженого прорізу, при цьому центральна вісь реактора лежить у площині цього прорізу.

13. Реактор за п. 12, який відрізняється тим, що видовжений проріз з'єднувального затискача (52, 52') має стрілоподібний поперечний переріз.

14. Реактор за пп. 2-13, який відрізняється тим, що з'єднувальний затискач (52, 52') має ребра жорсткості (58).

15. Реактор за пп. 2 - 14, який відрізняється тим, що з'єднувальні пластини (51, 51') виконані як одне ціле із сегментами (6, 61).

16. Реактор за пп. 1 -15, який відрізняється тим, що містить куполоподібний кінцевий модуль (3).

17. Реактор за пп. 10-16, який відрізняється тим, що опори полум'ясповільнювальної вставки (8) оснащені окремими опорами, вставленими у виїмку (81) сегментів (6, 61).

18. Реактор за пп. 10 - 16, який відрізняється тим, що опори (83) полум'ясповільнювальної вставки виконані як одне ціле з конусом вставки, і опори (83) виконані у вигляді стрижнів з трубчастим або U-подібним поперечним перерізом, і такі стрижні вставлені у гнізда (85), сформовані на сегментах (6, 61).

Текст

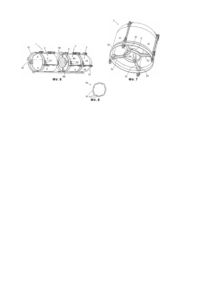

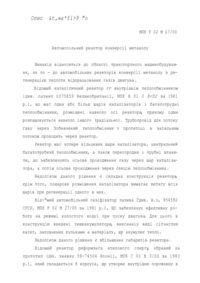

Винахід належіть до керамічних реакторів згоряння. Реактор згідно з винаходом має трубчасте тіло, яке складається з модулів. Модулі закріплені один до одного за допомогою жорстких з'єднувальних засобів. У патенті США № 5,041,268 розкритий реактор згоряння, який має витягнуте трубчасте тіло. Трубчасте тіло оточене сталевою зовнішньою оболонкою. В процесі горіння трубчасте тіло нагрівається до високих температур. Тільки матеріали, які досить теплостійкі можуть бути використані як матеріали для виготовлення трубчастого тіла реактора такого типу. Далі в описі під реактором такого типу мається на увазі реактор повного згоряння. Виявлено, що описаний у патенті США № 5,041,268 реактор має найкращі робочі характеристики у випадку, коли стінка трубчастого тіла є відносно тонкою, переважно менше ніж 10мм, внаслідок чого тепло, що виділяється в, процесі горіння, швидко розсіюється за допомогою інтенсивного інфрачервоного випромінювання трубчастої стінки. Також виявлено, що ці реактори працюють досить задовільно як мають великі розміри, проте стінка трубчастого тіла все ж повинна залишатися відносно тонкою. Відомо, що реактори довжиною більш ніж п'ять метрів і діаметром біля метра є цілком можливими, при цьому процес горіння залишається дуже ефективний та чистий. Єдиним матеріалом, що придатний для виготовлення вищезгаданого реактора є високоякісні кераміки. Але виробництво таких реакторів у великій кількості зумовлює декілька проблем. Дуже складно виробити великі трубчасті тіла з кераміки з відносно тонкими стінками. Поперше, виробляти необхідні керамічні тіла дуже дорого, через великий розмір. По друге, транспортувати трубчасте тіло також дуже складно, тому що керамічні матеріали дуже жорсткі і тому дуже легко б'ються. Також, під час використання реакторів великих розмірів майже неминуче деяке розтріскування керамічних матеріалів. Заміна великих однокамерних реакторів дуже дорого коштує, тому виникла потреба в реакторах, які можна ремонтувати за відносно низьку ціну. У патенті ФРН DE-OS 29 40 245 А1 описаний керамічний газополум'яний реактор, який по суті являє собою трубчасте тіло і який використовують в теплових системах. Газополум'яний реактор має керамічну центральну жарову трубу, яка складається з кільцеподібних сегментів та поздовжніх з'єднувальних засобів, що разом діють як з'єднувальні елементи для того, щоб утримувати елементи жарової труби разом. Недоліком цієї конструкції є те, що вона не може розбиратися і деталі, зібрані у блок, не можуть бути замінені. Керамічні печі великого розміру та печі для опалювання та сушіння глини та порцеляни також відомі в техніці. Ці керамічні печі звичайно сконструйовані з декількох блоків з кераміки, які встановлені у стальну раму чи коробку. В цих відомих печах блоки, з яких складаються стінки печі, дуже товсті, і тому утримують себе самі (без опори). Але через товщину стінок цю конструкцію практично не можна використовувати для внутрішнього обладнання реактора згоряння, тому що вироблене тепло не може розсіюватися через товсті стінки. Патент США № 5,6 87,572 представляє тонкостінну камеру згоряння з ударним охолодженням задньої стінки. Таку камеру використовують для газотурбінного двигуна, який має тонкостінну непорувату оболонку, задня стінка якої має ударне охолодження. Керамічна оболонка підтримується за допомогою поруватої зовнішньої оболонки. Таке охолодження необхідне для того, щоб уберегти зовнішню металеву оболонку від високих температур. Необхідність охолоджувальної системи робить цей тип керамічної оболонки непридатним для реактора повного згоряння, тому що чистота процесу горіння вимагає наявність високотемпературних стінок, де має місце каталітичне окислення та відновлювання продуктів згоряння. Задачею винаходу є виробити тонкостінний керамічний реактор згоряння, який може бути вироблений з меншими витратами та відносно легко також і для великих розмірів. Крім того, задачею є розробка реактора, який легко транспортувати, і може бути ремонтувати досить простими та дешевими способами, або міняти пошкоджену частину, не замінюючи весь реактор. Ще однією метою є виробництво такого реактора, в якому ушкоджена частина може бути замінена в такий спосіб, що не треба було б розбирати весь реактор. Відповідно до винаходу указана вище задача досягається тим, що реактор, який складається з барабаноподібних модулів, які з'єднані за допомогою жорстких з'єднувальних засобів, і в якому барабаноподібні модулі містять декілька сегментів, які образують барабаноподібний модуль, при цьому сегменти і/або модулі з'єднують разом за допомогою з'єднувальних засобів. У переважному варіанті виконання з'єднувальні засоби містять з'єднувальні пластини та затискачі, де а) з'єднувальні пластини розміщені на сегментах поблизу кутів сегментів і простягаються по радіусам назовні, і б) з'єднувальні затискачі забезпечені щонайменше одним отвором, який може прийняти, щонайменше, дві з'єднувальні пластини. Бажано, щоб з'єднувальні пластини і/або з'єднувальні скоби були забезпечені утримуючими засобами для попередження випадіння з'єднувальних затискачів із з'єднувальних пластин. Утримуючі засоби можуть бути зроблені з керамічних штифтів, які вставлені в отвори з'єднувальної пластини і з'єднувальної скоби. Особливу перевагу має варіант, де з'єднувальні скоби містять сполучені фланці на краях з'єднувальних пластин і у виїмці з'єднувальних скоб. У переважному варіанті втілення з'єднувальні пластини і/або з'єднувальні скоби вироблені з керамічного матеріалу. З'ясовано, що кожний барабано-подібний модуль може складатися якнайбільше з восьми сегментів, проте менша кількість також достатня. Взагалі, як правило, менша кількість сегментів більш підходить до невеликих реакторів, в той час як для реакторів с більшими діаметрами може требуватися використання більшої кількості сегментів. У особливому втіленні трубчасте тіло реактора містить конусоподібну полум'яутримуючу втулку. Ця втулка є принципово важливою для належного функціонування тих реакторів повного згоряння, котрі, крім інших, розкриті у патенті США № 5,041,268. Для того, щоб правильно розмістити та прикріпити втулку, останню забезпечують радіально витягнутими опорними стійками, причому сегменти щонайменше одного модуля забезпечені отворами, які приймають опори втулки. Бажано, щоб з'єднувальна скоба забезпечувалася двома симетричними отворами, кожний отвір отримує дві з'єднувальні пластини двох сусідніх сегментів. Чотири сегменти за їх кути удержує одна з'єднувальна скоба, тому кількість з'єднувальних скоб, які використовуються, може бути досить мала. Для найкращих механічних властивостей з'єднувальна скоба забезпечена жорсткими ребрами. Віднайдено, що найбільш практично, якщо з'єднувальні пластини вироблені разом з сегментами. Винахід буде описаний нижче більш детально з посиланнями на відповідні креслення які, тільки як приклад, ілюструють переважний варіант реактора згідно з винаходом. Креслення показує на : Фіг.1 - аксонометричну проекцію реактора у переважному втіленні винаходу; Фіг.2а-с - аксонометричну проекцію, вид збоку і вид спереду сегмента топ-модуля реактора, зображеного на фіг.1; Фіг.3а-с - аксонометричну проекцію, вид збоку і вид спереду сегмента реактора з фіг.1; Фіг.4a-d - аксонометричну проекцію, з'єднувальної скоби, її виду знизу, види збоку та зверху, яку використовують як з'єднувальний засіб у реакторі з фіг.1; Фіг.4е - вид зверху варіанту з'єднувальної скоби, як засобу для з'єднання окремих частин реактора з фіг.1; Фіг.5а-d - аксонометричну проекцію, види збоку, зверху та спереду утримуючого штифта для з'єднувальної скоби з фігур.4а-е, та Фіг.6 - ще одну аксонометричну проекцію реактора переважного втілення винаходу, де два вилучені сегменти для показу розташування полум'я-задержуючої втулки всередині реактора; Фіг.7 - аксонометричну проекцію переважного втілення конусоподібної втулки, яку використовують в модулях реактора, що мають подібну конструкцію, до представленій на фіг.1; Фіг.8 - поперечний переріз варіанту модуля реактора, який зроблений з універсальних сегментів. На фіг.1 показано аксонометричну проекцію реактора 1 згідно з винаходом. Цей реактор є так званим реактором повного згоряння. Варіанти цього реактора менших розмірів виробляє угорська фірма RKWO Comlete Combustion Reactor Bureau Ltd. під фірмовою назвою NOKO Reactor (R). Ці реактори зроблені з однієї заготовки. Реактор 1 на фіг.1 являє варіант більшого реактора, який складається з двох барабано-подібних центральних модулів та одного топ-модуля 3. Модулі 2 та 3 закріплені один до другого жорсткими з'єднувальними засобами 5, з правого боку розміщено топ-модуль 3, який має куполоподібний кінець 31. Реактор 1 встановлено на U-подібній рейці 9, в які вставлені з'єднувальні засоби 5, розміщені на зовнішньому боці реактора 1. Реактор також має донний модуль, який не показано на фіг.1 для кращого огляду внутрішнього виду реактора 1. Як це ясно видно на фіг.1, чотири сегменти 6 утворюють кожний центральний модуль 2, а чотири сегменти 61 утворюють топ-модуль 3. Сегменти6 і 61 виконані з високоякісної кераміки, звичайно із сумішей на кремнієвій основі. Не має потреби, щоб донний модуль був термотривким, як інші модулі, тому він може бути зроблений із високотемпературної сталі, але керамічні матеріали також можуть бути використані для цього модуля. З'єднувальні засоби 5 мають з'єднувальні пластини 51 (див. також фіг.2 та 3) та з'єднувальні затискачі 52 (див. також фіг. 4). З'єднувальні пластини 51 розміщені на сегментах 6 та 61 поблизу кутів 53 сегментів 6 та 61. З'єднувальні пластини 51 простягаються по радіусу назовні так, що площина дотичної поверхні 62 з'єднувальних пластин 51 містить центральну вісь реактора 1. З'єднувальні пластини 51 об'єднані з сегментами і вони мають таку саму товщину, як стінки сегментів. Це найкраще показано на фіг.2а та За, де з'єднувальні пластини утворені як частина широкого краю 65, котрий "зафальцьований" на вертикальних боках сегментів, перпендикулярно до дугоподібної стінки сегментів 6 та 61. Порівнюючи фігури 2а та 3а, ясно, що сегменти 6 та 61 мають майже ідентичну конструкцію, виключаючи куполоподібний кінець 31 на сегменті 61. Форма куполоподібного кінця 31 відіграє важливу роль для утворення успішної турбуленції всередині камери згоряння реактора 1. Кожний аркоподібний бік сегментів 6 та 61 містить колоподібну стрічку 66, яка утворює частину круглого кільця 10, коли сегменти збирають у трубчасте тіло. Кільце 10 має більший внутрішній діаметр ніж зовнішній діаметр барабано-подібних модулів 20. Коли модулі 20 збирають у трубчасте тіло, кільця 10 охоплюють краї 11 сегментів 6. На фіг.4 та 5 показані з'єднувальні скоби 52, оснащені принаймні одним отвором 54, який приймає дві з'єднувальні пластини 51. Для того, щоб запобігти відокремленню з'єднувальних затискачіd 52 від з'єднувальних пластин 51, з'єднувальні затискачі 52 та з'єднувальні пластини 51 оснащені утримуючими засобами 7. У запропонованому кращому варіанті винаходу утримуючі засоби 7 містять керамічні штифти 70, вставлені в отвори 55 з'єднувальних пластин 51 та з'єднувальних затискачів 52. Крім того, керамічні штифти 70 мають овальні кінцеві пластини 71. Отвори 55 на з'єднувальних пластинах 51 та з'єднувальних затискачах 52 мають таку овальну форму, щоб їх розмір і форма співпадали з овальними кінцевим стійками. Після встановлення в овальні отвори з'єднувальні штифти 70 повертають на 90° так, що овальні кінцеві пластини 71 будуть утримувати утримуючі штифти 70 від випадіння. Механічний зв'язок між модулями 2 забезпечують завдяки замикальному механізму з'єднувальних засобів 5. Тому, з'єднувальні засоби 5 мають фланці 56 на краю з'єднувальних пластин 51 і відповідні фланці 57 у виїмці 54 з'єднувальних затискачів 52. Ці фланці 56 та 57 забезпечують зкріпну силу між модулями 20 і сегментами 6 та 61. Розміри частин, що утворюють з'єднувальні засоби 5, зокрема фланці, виконані з достатньо великим зазором, для того, щоб, мати простір для деякого розширення чи зсуву різних частин. Це розширення є неодмінним по причині перепадів у тепловому розширенні та жорсткості керамічних матеріалів. Штифти 70 також мають можливість пересуватись з боку в бік у овальних отворах 55, і таким чином стає можливим переміщення сегментів 6 та 61 відносно інших сегментів примикаючого модуля. Ця конструкція запобігає механічні ушкодження між суміжними модулями 2 і 3, зумовлені теплом. Треба прийняти до уваги те, що взаємне переміщення між сегментами не може бути дуже великим. Так як між сегментами та модулями відсутня герметичність, невеликі зазори неминучі. Ефективність процесу горіння всередині реактора буде зменшуватись, якщо багато газів будуть виходити через зазори між модулями чи сегментами. Внаслідок високотемпературного навантаження на трубчасте тіло реактора повного згоряння з'єднувальні засоби 5 повинні бути зроблені з термотривких матеріалів. Найкраще, якщо з'єднувальні пластини 51 та/або з'єднувальні затискачі 52 виготовлені з керамічних матеріалів, переважно з тих, що мають, ідентичні або подібні характеристики до керамічних матеріалів реактора. Особливо придатним матеріалом для сегментів є високотемпературний SiSiC. Це дорогий тип кераміки, але він здатний витримувати температуру до 1800°С. Альтернативним матеріалом для сегментів є SiC, який трошки дешевший, але може використовуватись тільки для температур згоряння нижче 1300°С. Матеріал, придатний для з'єднувальних скоб, є Кордерит, який дешевий для виробництва пресуванням. Кордериту також віддають перевагу, тому що він еластичніший, і тому менше ризику його розриву під навантаження. Для виготовлення з'єднувальних скоб також використовують матеріали з SiC чи SiSiC. І все ж для більшості випадків з'єднувальні скоби, вироблені з Кордериту, найбільш прийнятні. Вони є також, більш економними, тому що виробництво більшої кількості за допомогою пресування є дешевшим. З іншого боку, SiC і SiSiC потребують використання матриць, що є досить дорогим технологічним процесом. Таким чином, винахід забезпечує важливі переваги, наприклад, зруйновані частини реактора 1 можна легко замінити без повної заміни реактора, що дорого коштує. Крім того, сегменти можуть бути також виготовлені з Кордериту, якщо процес згоряння підтримують на відносно низьких температурах. Згідно з фіг.4d, з'єднувальний затискач 52, має дві симетричні виїмки 54. В кожній виїмці 54 розміщені дві з'єднувальні пластини 51 двох сусідніх сегментів 6 або 61, тобто одна з'єднувальна скоба 52 зв'язує чотири сегменти 6 або 61 їхніми кутами. Фіг.4е показує з'єднувальну скобу 52', яка має тільки один отвір 54. З'єднувальна скоба 52' - це практично половина з'єднувального затискача 52 і її використовують при під'єднанні з'єднувальних пластин 51', суміжних до куполоподібного кінця 31 частини сегментів 61. Донний модуль (не показаний), або його підтримуюча плита споряджена такими самими з'єднувальними пластинами, як з'єднувальна пластина 51, і тому може бути закріплена до сусіднього барабано-подібного модуля 2 за допомогою звичайних з'єднувальних скоб 52. Як це показано на фіг.4d та 4е виїмку 54 з'єднувальних затискачів 52 та 52' утворено у вигляді продовгуватої щілини. Щілина містить в собі дві з'єднувальні пластини 52 та 52' з відповідним допуском, таким чином, щоб з'єднувальна скоба 52 мала можливість легко ковзати по з'єднувальних пластинах 51, при цьому як без натягу, так і без випадіння. Продувгувата щілина має стрілоподібний переріз. Ширина головки стріли створює фланець 56, який входить в зчеплення з фланцем 57 з'єднувальної пластини 51. Для поліпшення механічного зусилля з'єднувальних пластин 51 останні обладнані жорсткими ребрами 58. Нижній бік скоби має виїмку 59, яка створює простір для стрічки 66, що формує кільце 10. Взагалі мається на увазі, що кожний барабано-подібний модуль складається з кількості сегментів від двох до восьми. З конструкторської та виробничої точки зору бажана парна кількість сегментів, але ніщо не перешкоджає виробництву модулів, які складаються з трьох, п'яти, семи чи більшої парної кількості сегментів в одному модулі. Особливістю реактора повного згоряння є конусоподібна полум'я-утримуюча вставка 8. Ця вставка показана на фіг.6. Вставка 8 поділяє порожнину реактора на дві камери. Особлива турбуленція, породжена вставкою 8, збільшує ефективність реактора. Для того, щоб пристосувати відповідне положення і механічну опору конусоподібної вставки 8, запропоновано забезпечити вставку 8 радіально-розміщеними опорами 80. Сегменти 6, принаймні, одного з модулів 2 або 3 оснащені западинами 81, що приймають опори вставки 8. Однак, для того, щоб виробничі затрати були низькими, бажано використовувати якомога меншу кількість різних деталей. Тому передбачено, що всі сегменти 6 та 61 оснащені западинами 81, як це показано на фіг.1 та фіг.6. Западини 81 створюють за допомогою двох зубців 82 на стінках сегментів. При такому вирішенні товщина матеріала залишається в значної мірі однорідною у всіх частинах сегментів і теплові напруги нижче. Опори 80 об'єднані з конусною вставкою 8. Також помічено те , що для більших варіантів реактора 1 опори полум'я-задержуючої вставки 8 оснащені окремими опорами (не показані). Окремі опори належним чином приєднують до конуса одним кінцем, а другий кінець або окремі опори вставляють в западини 81 сегментів. У цьому випадку окремі опори мають відповідні западини у конусі вставки 8. У другому можливому втіленні, окремі опори вставки сконструйовані як пустотілі стрижні, де отвір стриженя утримує штифти, що простягнулися від конусної вставки на одному кінці і стрижнів, що простягнулися від сегментів в напрямку конуса на другому кінці. В подальшому викладанні отвори, які отримують опори 80, створені між з'єднувальними пластинами сегментів, не показані. На фіг.7 показано ще одну з бажаних реалізацій конусоподібної полум'я-задержуючої вставки 8. В цьому випадку вставка 8 об'єднана разом з опорами 83, подібно до варіанта на фіг.6, але тут опори 83 мають кільцевий або U-подібний поперечний переріз. Вставка 8 та опори 83 відлиті разом. На стінках сегментів 61 розміщені гнізда 85, які утримують зовнішній кінець полих трубоподібних чи напівтрубоподібних опор 83. В основі опор 83 знаходяться отвори 84, які сполучають порожнину всередені опор 83 з простором, оточуючим конус вставки 8. Ці отвори 84 сприяють турбуленції всередені реактора 1, а порожниста структура опор 83 забезпечує збільшення механічної стійкості. Такий тип вставки 8 є особливо придатним для використання в реакторах, об'єднаних з газовими турбінами, де тиск газа на конус вставки 8 набагато більший. Це важливе застосування, тому що газові турбіни використовують для спалення дешевого палива та відходів. Порожниста структура опори дає можливість попереджувати руйнування опор навіть за наявності невеликих дефектів у литві. Таке спеціальне виконання показано з посиланням на сегмент 61 для топ-модуля 3, але та ж сама конструкція може бути так само добре реалізована також з сегментами 6. Фіг.8 ілюструє як більші модулі з різними діаметрами можуть бути зроблені, використовуючи ті ж самі типи універсально пристосованих сегментів. На фіг.8, показано модуль 90 реактора, котрий зроблено з восьми сегментів 91. Фактично, тільки чотири чи шість сегментів 91 можуть утворювати повний кільцевий модуль, залежно від конструкції універсального сегмента 91. Але з відповідно сконструйованими з'єднувальними засобами, більша кількість сегментів 91 може бути об'єднана для створення модуля з більшим діаметром. (Треба зауважити те, що меньші модулі повинні бути зроблені з сегментів кількістю від двох до чотирьох). Сегменти 91 проектують таким чином, щоб будь-яку кількість (на практиці, якнайменше, чотири), можно було б з'єднати разом для утворення модулів різних діаметрів. Цим способом створені модулі з секцію квітко-подібного поперечного перерізу, як це показано на фіг.8. Робочі розробки реактора повного згоряння несуттєво відхиляються із-за малих неточностей від форми з круговим поперечним перерізом. Це вирішення має явні економічні вигоди, тому що необхідний тільки один тип сегмента, щоб виробити реактори різних розмірів. Цим способом універсальні сегменти 91 можуть бути масово вироблені за меншу вартість одного сегмента. Не дивлячись на те що переважні втілення реактора згідно з винаходом показано з посиланням на додані креслення, інші втілення, які явні для фахівця, також входять в об'єм цього винаходу. Наприклад, немає необхідності створювати всі модулі з такої самої кількості сегментів. Цілком можливо створити куполоподібний кінцевий модуль із меньшої кількості сегментів, наприклад з двох напівкруглих сегментів, і приєднати такий кінцевий модуль до центрального барабано-подібного модуля, що складається з чотирьох чверть-арочних сегментів. Також, другі нові, високотемпературні опорні матеріали можуть бути прийнятні для виробництва сегментів та з'єднувальних засобів. Фіг. 1 Фіг. 2а Фіг. 2b Фіг. 2c Фіг. 3a Фіг. 3b Фіг. 3c Фіг. 4a Фіг. 4b Фіг. 4c Фіг. 4d Фіг. 4e Фіг. 5a Фіг. 5b Фіг. 5c Фіг. 5d Фіг. 6 Фіг. 7 Фіг. 8

ДивитисяДодаткова інформація

Назва патенту англійськоюCeramic combustion reactor with complete burning

Назва патенту російськоюКерамический реактор полного сгорания

МПК / Мітки

МПК: F23D 14/12, F23C 3/00

Мітки: згоряння, реактор, повного, керамічний

Код посилання

<a href="https://ua.patents.su/6-54589-keramichnijj-reaktor-povnogo-zgoryannya.html" target="_blank" rel="follow" title="База патентів України">Керамічний реактор повного згоряння</a>

Попередній патент: Пристрій для подрібнення матеріалів

Наступний патент: Спосіб гарячого пресування заготовок та машина для його здійснення

Випадковий патент: Кришка для безпечної дегазації