Керамічний двигун внутрішнього згоряння з еліпсною або овальною формою перетину циліндра і поршня

Номер патенту: 39253

Опубліковано: 15.06.2001

Автори: Юрженко Володимир Васильович, Юрженко Максим Володимирович

Формула / Реферат

1. Керамічний двигун внутрішнього згорання з еліпсною або овальною формою перетину циліндра і поршня з кривошипно-шатунним механізмом перетворення зворотно-поступального руху поршня в обертальний рух головного вала, кріпленням шатуна до керамічного поршня за допомогою пальця, э горизонтальним розташуванням циліндрів і поршнів, які виконані з міцної, термостійкої і жаростійкої металокераміки і кераміки, головний вал привода і системи турбонадува, вприску та подачі рідкого чи газового палива і електронного підпалювання, який відрізняється тим, що двигун виконаний двотактним з співосним або зміщеним розташуванням циліндрів з протилежним рухом поршнів, що знаходяться з протилежних сторін механізму перетворення зворотно-поступального руху поршнів у обертальний рух головного вала, при цьому ці поршні шарнірно прикріплені до опорних шайб цього механізму, з можливістю качання в площині, яка проходить через вісь головного валу, мають головку поршня та кришку циліндра, які в ВМТ (верхній мертвій точці) створюють камеру згорання, циліндри об'єднані в пінокерамічні блоки, що знаходяться з протилежних сторін шайб механізму перетворення зворотно-поступального руху поршнів у обертальний рух головного вала, з індивідуальною продувкою і відводом відпрацьованих газів з кожного циліндра і загальною продувкою пінокерамічних блоків, керамічний або металокерамічний матеріал гільз циліндрів, просичених високотемпературними змащувачами, а система турбонадува утворена компресором і двома газовими турбінами, при цьому двигун додатково споряджений пристроєм генерування струму.

2. Двигун по п.1, який відрізняється тим, що гільзи циліндра просичені високотемпературними мастилами, які виготовлені на основі графіту або дисульфіду молібдену.

З. Двигун по п.1, який відрізняється тим, що головка поршня і кришка циліндра мають криволінійні поверхні, а пінокерамічні блоки з торців закриті металопінокерамічними кришками.

Текст

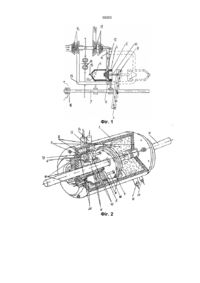

39253 Винахід відноситься до двигунобудування, зокрема - до двигунів внутрішнього згоряння (ДВЗ), і призначений для підвищення потужності, коефіцієнту корисної дії (к.к.д.), економічності, екологічності, зниження маси, метало- і матеріалоємності, токсичності відпрацьованих газів, вібрації і шумів ДВЗ. Винахід може бути використаний у вигляді енергетичного приводу як в рухомих, так і стаціонарних конструкціях. Це можуть бути як стаціонарні генератори струму або механічної енергії, так і двигуни легкових, вантажних, спортивних автомобілів, автобусів, мотоциклів, тракторів, літаків, гелікоптерів, військової техніки і ін. Відомі дослідження про можливість застосування керамічних і металокерамічних матеріалів [1-3] для деталей вузлів ДВЗ, що найбільш широко проводяться в Японії, США, Германії, Франції і інших розвинених країнах, але поки, виключаючи японські компанії KYOCERA і TOYOTA, вони мають суто дослідне використання. Навіть японська компанія не налагодила серійне виробництво керамічних ДВЗ, хоча вона вперше в світі спільно з компанією KYOCERA розробила керамічний ДВЗ, що використовується в основному для демонстраційних подорожей легкових автомобілів. Відомі також спроби застосування керамічних і металокерамічних матеріалів для поршнів, гільз циліндрів, компресійних кілець, роторів і корпусів турбін наддуву, клапанів, кришок, камер згоряння, впускних і вихлопних каналів для ДВЗ. Наприклад, патенти Японії: № 57-185882, М. кл. F02B33/00, 1982; № 59-200012 М. кл. F02B3/00, 1984; № 60-211918 М. кл. F02B75/02, 1985; журнали "Автомо-бильная промышленность США" за 1986-1990 роки; патенти США: № 4523554 М. кл. F02B77/02, 1985; № 4691673 М. кл. F02B3/00, 1987; патенти ФРН: № 35299й5А1 М. кл. F02B19/00, 1986; № 3715970А1 М. кл. F02B33/30, 1988; заявка України № 94076233 МПК 5Р02В75/18, F02B75/26, F02B75/32, F02B37/00, 1994, та ін. Всі ці технічні рішення, виключаючи японські розробки, дадуть лише часткове використання керамічних і металокерамічних матеріалів для окремих деталей ДВЗ, наприклад, виготовлення керамічних сідел клапанів, роторів турбін наддуву, нанесення покрить з керамічних або металокерамічних матеріалів на головку поршня і гільз циліндрів, застосування металокерамічних компресійних кілець, виготовлення і з'єднання металевих і керамічних частин поршнів, зміцнення металевих поршнів і кілець волокнуватими матеріалами, виготовлення вихлопних і резонансних труб з металокерамічних і керамічних матеріалів та ін. В усіх конструкціях ДВЗ, аналогів використовується кривошипно-шатунний механізм обертання головного вала двигуна і, як правило, вертикальне; розташування циліндрів і поршнів. Використання кривошипно-шатунного механізму в цих конструкціях ДВЗ не дозволяє максимально використати керамічні і металокерамічні матеріали для деталей гарячої зони, оскільки із-за невеликої ударної глейкості і великій крихкості ці матеріали, незважаючи на їхні унікальні фізико-технічні властивості, не можуть витримувати ударні навантаження, що виникають при застосуванні кривошипно-шатунних механізмів. За прототип приймається технічне рішення японських компаній KYOCERA і TOYOTA (див.: Автомобильная промышленность США. – 1988. - № 1. - С. 31-36), що створили перший в світі керамічний двигун внутрішнього згоряння. Це горизонтальний, опозитний, чотирициліндровий двигун, у якому циліндри, поршні, плоска головка блоку, поршневі кільця і ротор турбокомпресора виготовлені з керамічних матеріалів на основі карбіду кремнію. Істотними перевагами винаходу і прототипу є горизонтальне розташування осей гільз циліндрів, виготовлення деталей гарячої зони з жароміцної і термостійкої кераміки або металокераміки, наявність приводу головного вала двигуна, системи турбонадува, вприскування палива або подачі газового палива, системи електронного запалювання. Винахід відрізняється від прототипу конструкцією ДВЗ, а саме - відсутністю кривошипно-шатунного механізму обертання головного вала, формою перетину (еліпсоподібною або овальною) гільзи циліндра і поршня, що рухається по цьому циліндру, а також формою головки поршня, що покращує, завдяки своїй конфігурації, умови роботи ДВЗ. Згідно з прототипом, керамічний ДВЗ має кривошипно-шатунний механізм перетворення зворотнопоступального руху поршня в обертальний рух головного вала двигуна, а також кріплення шатуна до керамічного поршня з допомогою пальця. При такій конструкції і кріпленні виникають сильні ударні навантаження на поршень і палець, що в процесі праці постійно ударяє керамічний поршень, що неприпустимо для керамічних деталей внаслідок їхньої великої крихкості і схильності до утворення мікротріщин. Крім того, під час роботи пари поршень-циліндр при температурах вище на 100-150°С, ніж у сучасних металевих ДВЗ, внаслідок малого об'єму камери згоряння відбувається швидке згоряння палива, що робить цей двигун неекономічним. При цьому звичайні мастила швидко згоряють, збільшуючи коефіцієнт тертя пари поршень-циліндр, що може призвести до заклинювання поршня. Металеві деталі і вузли дуже перегріваються, що приводить до необхідності введення водяного охолодження і, природно, все це призводить до зменшення потужності, економічності, к.к.д., екологічності і підвищенню металоємності двигуна. В основу винаходу поставлене завдання створення такої конструкції керамічного двигуна внутрішнього згоряння, у якому б замість кривошипно-шатунного механізму застосовувався б механізм, що дозволить зменшити ударні навантаження на керамічні деталі пари поршень-циліндр, рух поршнів до протилежних сторони від механізму перетворення зворотно-поступального руху поршня в обертальний рух головного вала двигуна, поліпшення провітрюваності циліндра двигуна з одночасним підтриманням у ньому високого температурного режиму, зменшення коефіцієнту тертя пари поршень-циліндр. За рахунок цього забезпечувалося б підвищення потужності, к.к.д., економічності, екологічності і зниження металоємності запропонованого ДВЗ. Поставлене завдання вирішується тим, що в керамічному двигуні внутрішнього згоряння з горизонтальним розташуванням осей циліндрів, який включає циліндр і поршень еліпсоподібної або 39253 овальної форми перетину, кільця, виготовлені з прошитої термостійкої і жароміцної металокераміки і кераміки, використання приводу головного вала, а також системи турбонадува, вприску і подачі газового палива, електронного запалювання. Згідно винаходу, двигун виконаний двотактним з співвісним або зміщеним розташуванням осей циліндрів, з протилежним рухом поршнів, що знаходяться з протилежних сторін механізму перетворення зворотно-поступального руху поршнів у обертальний рух головного вала, і ці поршні шарнірно прикріплені до опорних шайб цього механізму, і, мають камери згоряння; головки поршнів і циліндри, які мають еліпсоподібну або овальну форму перетину, що дозволяє кращим чином провітрювати робочу зону і об'єм циліндра від відпрацьованих газів, готувати робочу суміш до спалювання; стінки циліндрів, що містять високотемпературні мастила і об'єднані у два пінокерамічні блоки з індивідуальною продувкою і відводом відпрацьованих газів з кожного циліндра, і загальної продувкою пінокерамічних блоків; обладнаний системою турбонадува, що складається з газових турбін; прилади генерування струму. Заміна кривошипно-шатунного механізму в запропонованому винаході на механізм, що має дві опорні шайби з похилим елементом, які сприймають поштовхи від поршнів через шарніри, прикріплені до шайб, що дозволяє спільно з двотактним режимом роботи двигуна, значно зменшити ударні навантаження на керамічні або металокерамічні деталі поршень-циліндр, так як при використанні опорних шайб і двотактного процесу роботи двигуна, створюється постійне зусилля тільки у одному напрямку, здійснюється більш плавний зворотно-поступальний рух поршня без зворотних ударних зусиль, що має місце у роботі кривошипно-шатунного механізму і місцях кріплення поршня і шатуна, у прототипі. Запропонована конструкція дозволить більш надійно і ефективно використовувати керамічні і металокерамічні матеріали для виготовлення поршня, кілець, циліндра і ін. деталей, а це, в своєю чергу, призведе до підвищення к.к.д., потужності, економічності, екологічності і зниження металоємності запропонованого ДВЗ. Керамічний циліндр має в своєму перетині еліпсоподібну або овальну форму. В верхній частині знаходиться об'єм камери згоряння , яка формується верхньою частиною циліндра і поверхнею головки поршня, коли він(поршень) знаходиться у верхній мертвій точці(ВМТ). Поршень також має еліпсоподібну або овальну форму перетину. У верхній частині циліндра знаходиться система вприску пального. Головка поршня має випуклу частину, ідо має криволінійну форму поверхні, яка також, як і еліпсоподібна або овальна форма перетину циліндра дають можливість повітряному потоку провітрювати циліндр після робочого ходу більш повно та за більш короткий проміжок часу. Впускні і випускні вікна мають овальну форму і рівномірно розміщені по периметру гільзи циліндра. Нижня лінія вікон співпадає з найближчою кромкою головки поршня, коли той знаходиться у нижній мертвій точці(НМТ). Конфузорна частина вікон, яка знаходиться у стінках циліндра. розміщена під кутом 30-60° до осі керамічної гільзи циліндра. Все це сприяє інтенсивному перемішуванню паливно-повітряної суміші, більш повному її спалюванню, що також призводить до підвищення потужності, економічності та екологічності ДВЗ. Робочі поверхні керамічних або металокерамічних гільз циліндрів мають відкриту пористість (до10%), пори просичені високотемпературними мастилами на основі графіту чи десульфіду молібдену, які самозмащують робочі поверхні кілець і поршня, завдяки чому зменшується їх механічне зношування і перегрівання, що також сприяє підвищенню терміна служби і надійності роботи керамічного ДВЗ. Керамічні циліндри об'єднані у блоки, виготовлені з пінокераміки, які мають порожнини овальної форми вздовж усієї довжини циліндрів. Цим забезпечується індивідуальне продування і відведення відпрацьованих газів від кожного циліндра, а також загальне провітрювання і відвід тепла від корпуса піноблока, який закривається двома мета-лопінокерамічними кришками. Овальна форма отворів підвищує ефективність і інтенсивність процесу продувки і відведення відпрацьованих газів з корпуса піноблока, що дозволяє підтримувати більш високу температуру в камері згоряння кожного циліндра ДВЗ і одночасний захист металевих вузлів і деталей двигуна від перегрівання, що також призводить до підвищення к.к.д., економічності, екологічності та зменшенню металоємності двигуна. Система газотурбінного наддува складається з компресора та двох газових турбін, ротори яких виготовлені з міцної, вібростійкої кераміки. При цьому одна турбіна використовується як нагнітач, а інша - за для створення спрямованого тиску. Турбіни встановлені на загальній магістралі відведення відпрацьованих газів і мають спільний привід від головного вала двигуна. Така будова системи наддува дозволяє здійснювати більш ефективну продувку гільз циліндрів з одночасним використанням енергії відпрацьованих гарячих газів двигуна, що також призводить до підвищення його економічності та екологічності. На вільних кінцях головного вала двигуна є пристрій, завдяки якому генерується електричний струм. Пристрій складається з нерухомої ізоляційної втулки-циліндра з обмоткою соленоїда, всередині якого обертаються сталі магніти, закріплені на головному валі двигуна. При цьому в обмотках соленоїда генерується струм, який використовується за призначенням, підвищуючи економічність двигуна. Використання опорної шайби у запропонованому винаході дозволить надійно і більш ефективно використовувати комплекс унікальних властивостей металокерамічних і керамічних матеріалів при виготовленні поршня, кілець, циліндра; збільшити кількість циліндрів при зменшенні загального займаємого об'єму допоміжними механізмами. Металокерамічні і керамічні гільзи циліндрів мають відкриту пористість, використовують високотемпературні змащувальні матеріали на основі графіту і дисульфіду молібдену, устатковані керамічними гільзами циліндрів, пінокерамічним блоком, індивідуальною продувкою і відводом відпрацьованих газів з кожного циліндра і загальною продувкою піноблока, використовують обидві газові турбіни наддува, розташовані на випускній магістралі, пристрій генерування струму, які в кінцевому рахунку приводять до підвищення к.к.д., потужності, економічності, екологічності і зниження металоємності керамічного ДВЗ. 39253 Теоретичні розрахунки та лабораторне моделювання підтверджують концепцію створення потужного керамічного ДВЗ по запропонованому винаходу. На фіг. 1 показана принципова схема передбачуваного керамічного ДВЗ, на фіг. 2 - його аксонометричне зображення у розрізі. Двигун складається з металевого кожуха 1, пінокерамічних корпусів (блоків) 2, які закриваються двома металопі-нокерамічними кришками 3, усередині яких розташовані шість (може бути будь яка кількість) керамічних гільз в кожній з яких є керамічний поршень 5. В кінцевій частині циліндра (відносно опорної шайби 8) знаходиться камера згоряння 6, яка формується кришкою циліндра 20 і головкою поршня 21, які мають складні поверхні, тоді коли поршень знаходиться у ВМТ (верхній мертвій точці). При необхідності тут може знаходиться і форкамера. Усередині корпуса знаходиться головний вал 7 двигуна, на якому знаходиться опорна шайба 8 з похилими робочими поверхнями. Опорна шайба 8 складається з трьох частин: двох рухомих і нерухомої, де поміж нерухомою частиною і рухомими знаходяться сепаратори з шарами. Рухома частина опорної шайби за допомогою шарнірного башмака 9 і штока 10 прикріплюються до поршня 5. Нерухома половина опорної шайби 8 жорстко закріплюється на валу 7 за допомогою радіально-упорного підшипника, який сприймає осьові навантаження, виникаючі в процесі роботи двигуна. На гільзах циліндрів є впускні 11 і випускні 12 вікна, які з'єднані з загальною впускною 13 і випускною 14 магістралями. Через металопінокерамічні кришки 3, через піноблоки 2 у кришку циліндру 20, вмонтовані і підведені до камер згоряння 6 форсунки 15. На вихідному кінці головного вала двигуна 7 є привод для системи турбонаддува який через гідромуфту 19 підключений до вала, на якому закріплені компресорні турбіни 16 і газові турбіни вихлопу 17. Тут же знаходиться пристрій 18 для генерування струму. Керамічний двигун працює так: спочатку відбувається робочий цикл в одному циліндрі, потім у другому і нарешті у третьому. З протилежної сторони нерухомої частини опорної шайби у циліндрі відбувається процес стискання повітря (гільзи циліндрів на одній стороні розміщені під кутом 120° по окружності, а по відношенню до циліндрів, які знаходяться з протилежної сторони опорної шайби, вони зміщені на кут 60°). Поршень 5 на початку циклу знаходиться в точці, найбільш віддаленій від кришки циліндра 20, і через впускні вікна 11 відбувається продувка наскрізь гільзи циліндра 4 стиснутим повітрям, який надходить з компресора 16. В цей же час головний вал двигуна 7 під дією зовнішніх прикладених сил переміщує опорну шайбу 8, яка через шарнірний шток здійснює рух поршня 5 до кришки циліндра 20, при цьому перекриваючи впускні 11 і вихлопні 12 вікна, стискуючи повітря у камері згоряння 6 циліндра 4 до необхідного ступеня стискання. В цей час у камеру згоряння 6 через форсунку 15 вприскується паливо, відбувається спалах, горіння та розширення газів, які рухають поршень у протилежну сторону. Внаслідок цієї дії, яка відбувається у певній послідовності з обох сторін опорної шайби, рухома частина опорної шайби 8 здійснює коливально-круговий рух і через сепаратор створює тиск на нерухому частину, яка під дією осьових зусиль намагається повернути ся, але так як вона жорстко прикріплена до головного вала 7 двигуна, то вал з шайбою починають разом обертатися. При переміщенні поршня у сторону шайби відкриваються впускні і випускні вікна і повітря, яке нагнітається компресором 16, продуває по складній траєкторії весь робочий обсяг циліндра. При цьому відпрацьовані гази переміщуються у загальну вихлопну магістраль 14 і використовуються на розкручування газової турбіни 17. Використання запропонованого винаходу дозволить отримати потужний (50-200 кВт і більше), економічний, екологічний, надійний і довговічний керамічний ДВЗ з к.к.д. який дорівнюватиме 45-50%. Маса пропонованого керамічного ДВЗ буде у 2-2,5 раза менша ДВЗ з металу такої ж потужності. Токсичність відпрацьованих газів, через більш повне їх згоряння, буде на 30-40% менше ніж у сучасних двигунів. Джерела інформації 1. Автомобильная промышленность США. – 1986. - № 3. - С. 40; № 4. – С. 4; № 6. - С. 35. 2. Автомобильная промышленность США. – 1988. - № 1. - С. 31-36. 3. Автомобильная промышленность США. – 1991. - № 2. - С. 29-31. 4. Журнал ВНР „Auto - Motor". – 1984. - С. 47-49. 39253 Фіг. 1 Фіг. 2

ДивитисяДодаткова інформація

Назва патенту англійськоюCeramic combustion engine with elliptic or oval shape of section of the cylinder and the piston

Автори англійськоюYurzhenko Volodymyr Vasyliovych, Yurzhenko Maksym Volodymyrovych

Назва патенту російськоюКерамический двигатель внутреннего сгорания с эллиптической или овальной формой сечения цилиндра и поршня

Автори російськоюЮрженко Владимир Васильевич, Юрженко Максим Владимирович

МПК / Мітки

Мітки: керамічний, перетину, двигун, циліндра, еліпсною, згоряння, формою, овальною, внутрішнього, поршня

Код посилання

<a href="https://ua.patents.su/4-39253-keramichnijj-dvigun-vnutrishnogo-zgoryannya-z-elipsnoyu-abo-ovalnoyu-formoyu-peretinu-cilindra-i-porshnya.html" target="_blank" rel="follow" title="База патентів України">Керамічний двигун внутрішнього згоряння з еліпсною або овальною формою перетину циліндра і поршня</a>

Попередній патент: Спосіб одержання заспокійливого судиннорозширюючого препарату

Наступний патент: Двохроторний молотковий млин “роздол”

Випадковий патент: Спосіб охорони підготовчих виробок