Спосіб виробництва вуглецевої маси для самовипалювальних електродів

Номер патенту: 6638

Опубліковано: 29.12.1994

Автори: Ісаченко Олексій Костянтинович, Кашкуль Володимир Вікторович, Люборець Ігор Іванович, Гріншпунт Олександр Григорович, Дунаєв Георгій Олександрович

Формула / Реферат

(57) Способ производства углеродной массы для самообжигающихся электродов, включающий предварительное прокаливание антрацита, последующее его охлаждение, совместное измельчение с коксом, дозирование, смешение со связующим и формование полученной электродной массы, отличающийся тем, что охлаждение прокаленного антрацита в интервале температур от 1700°С до 600°С ведут со скоростью 50-150°С/мин.

Текст

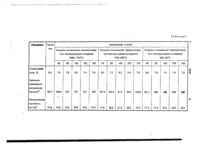

Способ производства углеродной массы для самообжигающихся электродов, включающий предварительное прокаливание антрацита, последующее его охлаждение, совместное измельчение с коксом, дозирование, смешение со связующим и формование полученной электродной массы, о т л и ч а ю щ и й с я тем, что охлаждение прокаленного антрацита в интервале температур от 1700°С до 600°С ведут со скоростью 50150°С/мин. шиваются, а готовая смесь представляет собой углеродную массу для формирования непрерывных самообжигающихся электродов. Важнейшей особенностью самообжигающихся электродов, является изготовление их непосредственно на действующих электропечах, единичная мощность которых в настоящее время достигла 63-75 MBA, a установленные на них самообжигающиеся электроды имеют размеры: круглые диаметром до 2000 мм, а плоские сечением 3200x800 мм. Изготовление электродов этого типа начинается с установки стального кожуха. Толщина стального листа для изготовления кожуха составляет 2-5 мм. Внутри кожух имеет ребра с отверстиями для обеспечения • необходимого крепления кожуха и уі леродистого электродного блока. В кожух электро О 6638 да загружается электродная масса, например, состава Термоантрацит 45% Каменноугольный кокс 30% Каменноугольный пек 25% 5 При комнатной температуре и вплоть до температуры плавления связующего (6570°С) углеродная масса находится в электродном кожухе а виде кусков, а свыше 65-70°С расплавляется и заполняет кожух. 10 По мере расходования электрода в ванне печи самообжигающийся электрод проходит через электроконтактный узел, где происходит коксование связующего и последующий обжиг электрода до 1000°С и выше 15 Известен способ термической обработки твердых углеродных материалов электродных масс для с а м о о б ж и г а ю щ и х с я электродов рудовосстановительных электропечей, принятый за прототип как наиболее близкий по технической сущности к заявляемому (см. книгу М И Гасик "Электроды рудовосстановительных электропечей. М.: Металлургия, 1904, 368 с), при котором твердые углеродные компоненты электродной массы прокаливают, дробят, рассеивают, дозируют, смешивают и формуют в брикеты. Существенным недостатком этого способа является то, что скорость охлаждения прокаленного термоантрацита не регулируется и составляет 15-20°С/мин. В этом случае при последующем дроблении материала разрушение частиц термоантрацита носит произвольный характер. Частицы термоантрацита имеют зольные .лключения (микроплены), что увеличивает -удельные электросопротивление материала ния разрушают куски термоантрацита по плоскости спайности (трещины кливажа) или ослабляют сцепление между этими плоскостями При последующем дроблении происходит о к о н ч а т е л ь н о е р а з р у ш е н и е по плоскостям спайности и в перпендикулярном им направлении, зольные плены выкрашиваются и отсеиваются, что повышает механическую прочность и снижает удельное электросопротивление дробленного термоантрацита Использование предполагаемого изобретения позволяет увеличить объем использования антрацита с обеспечением требуемого качества, а повысить механическую прочность и термостойкость электродов Оптимальная скорость охлаждения прокаленного термоантрацита определяется эффективностью его воздействия на после20 дующее разрушение термоантрацита, и составляет 50-150°С/мин При с к о р о с т и охлаждения менее 50°С в мин эффект скоростного охлаждения незначителен. При возрастании скорости охлаждения термоан25 трацита более 150°С в мин эффективность не увеличивается, а происходит лишь повышенный пылеулет материала 30 35 Целью настоящего изобретения является улучшение качества электродной массы, оптимизаций процесса прокаливания и ох- 40 лаждения антрацита. Поставленная цель достигается тем, что при способе производства электродной массы, включающем предварительный нагрев антрацита и кокса, последующее их охлаж- 45 дение, дозирование, смешение твердых углеродных материалов со связующим и формовку электродной массы, при охлаждении антрацита в іемпературиом интервале 1700-600°С он подвергается температурно- 50 му удару путем интенсивного охлаждения со скоростью 50-150°С Р МИН При резком изменении температуры на поверхности твердого тела возникает тепловой удар, при этом в материале развиваются 55 значительные термические напряжения, которые приводят к разрушению. Скоростное охлаждение (тепловой удар прокаленного антрацита приведет к тому, что возникающие при этом термонапряже Для изготовления электродной массы по заявляемому способу используются исходные компоненты: термоантрацит, ГОСТ 4794-75, золы не более 5,0%, влаги не более 0,3%, серы не более 1,9%, летучих не более 0,5%, удельным электросопротивлением не более 2000 Ом • мм 2 /м, частичной плотностью 1.8-1,9 г/см , фракции, мм. Фракции, мм Содержание, % Более 20 5 0-20 30-35 +4-10 25-30 Менее 4 30-40 Кокс ГОСТ 18686-73, содержания Серы, не более . 2,0% Золы, не более 10,5% Влаги, не более 5,0% Выход летучих в-в 1.2% не более Удельное электросопротивление 900 Ом • мм 2 /м Фракции, мм Содержание, % 0.07, не менее 20 1 остальное Антрацит для производства электродного термоантрацита, ГОСТ 96043-75 Зольность (Ас), % не более -5,0 Влажность ( ), % не более -6,0 Содержание серы ( )общ), % на более -2,0 6638 Термическая стойкость, %, не менее -60 Среднетемпературный каменноугольный пек с температурой размягчения 6570°С, ГОСТ 10200-73. Зольность, % і не более 0,3 ^ Содержание воды, % не более 0,5 Выход летучих веществ, % 53-63 Плотность, г/см , не более • 1,30Содержание веществ, не растворимых в толуоле (фракция, % 25-31 Содержание в-в, нерастворимых в хинолине (-фракция), - не более 8 Результаты испытаний представлены в таблице 1. Пример конкретного выполнения. При производстве электродной массы по заявляемому способу осуществляются следующие операции: термоантрацит прокаливают до температур 170О1200°С, после чего он подвергается температурному удару путем интенсивного охлаждения со скоростью 50-150°С/мин. Прокаливание притемпературе выше 1700°С возможно допустимо, но нецелесообразно, т.к. при значительных энергетических затратах к улучшению качества термоантрацита не приводит. Далее охлажденный термоантрацит совместно с коксом и1 другими твердыми материалами подвергается дроблению с последующим рассевом на барабанных ситах и грохотах. Подготовленные материалы дозируются по видам сырья и принятому гранулометрическому составу и поступают в смеситель непрерывного действия, где перемешиваются с жидким связующим при температуре 130-180°С. Затем на формовочной машине масса формируется в брикеты и по транспортерам подается в короба, в которых и доставляется в цех готовой продукции или в плавильные цеха для загрузки в самообжигающиеся электроды. І. В интервале 2000-1700°С с регулируемой скоростью 40, 50, 100, 150, 160°С/мин, далее произвольно (на воздухе). И. В интервале 2000-1700°С произволь5 но, в интервале 1700-600°С с регулируемой скоростью 40, 50,100, 150, 160°С/мин, далее произвольно. После охлаждения термоантрацит совместно с коксом и другими твердыми 10 сырьевыми материалами подвергался дроблению с последующим рассевом на барабанных ситах и грохотах. Подготовленные материалы дозирова15 лись по видам сырья и принятому гранулометрическому составу и поступали в смеситель непрерывного действия типа СНК-300. где перемешивались со связующим при температуре 130-180°С, после чего 20 электродная масса поступала на формовочную машину, где формовалась в брикеты весом 1,5 кг. Предварительно пробы готовой электродной массы помещали в металлические кожухи диаметром 60 мм и вы^ . ой 300 25 мм и нагревали в печи без доступа воздуха до 900°С, со скоростью 100°С в час с выдержкой при конечной температуре 3 часа. Аналогично для сравнения готовили к техническому опробованию предстааитель30 ные пробы серийных электродных масс, изготовленных по способу, принятому за прототип. Полученные обожженный образцы масс подвергали техническому опробованию согласно ТУ-48-12-8-89. Результаты 35 испытаний представлены в табл. 1. Испытание работы самообжигающегося электрода на электродной массе, изготовленной по способу настоящего изобретения (скорость охлаждения прокаленного термо40 антрацита составляла 100°С в мин) и электродной массе прототипа, осуществлялось нэ однофазной дуговой печи мощностью 160 кВ • А при выплавке силикомарганцз. Каждым электродом было проплавлено по 500 45 кг шихты. Расход электродов приведен в табл. 2. Анализ результатов испытаний свидетельствует, что качество электродной массы, 50 изготовленной по заявляемому способу и Для подтверждения возможности исэксплуатационная стойкость электрода на пользования заявляемого способа производэтой массе значительно выше, чем у массы, ства электродной массы и для проведения изготовленной по прототипу. сравнительного анализа в электропечи соПрименение заявляемого способа пропротивления термоантрацит прокаливали 55 изводства электродной массы позволит полпри температуре 2000°С в течение 30 мин, учить экономию только за счет снижения , охлаждение проводили по 4 режимам. расхода электрода более 200 тыс.руб. в год. Таблица 1 Показатель Заявляемый t:пособ Прототип Скорость охлаждения термоантраци Скорость охлаждения термоантраци Скорость охлаждения термоантраци та з температурном интервале та з температурном интервале та в температурном интервале 2000-170С °С 40 50 100 150 1700-600 160 40 50 100 Ю0-20°С 150 160 40 • 50 100 150 160 Содержание золы,% О) 8,0 7,9 7,6 8,0 7,6 7,9 8,0 7,1 5,2 5,4 7,9 8,0 7,9 7,6 7,6 7,6 Удельное электросоп ., ротивление. Ом.мЛО"6 107,1 109.0 107 107 107 108 107,0 102,0 97,2 98,4 106,8 107,1 109 109 109 108 17,6 17,6 17,6 17,0 17,4 18.2 21,2 20,9 17,6 17,4 17,4 18,0 18,0 18,0 -» Механическая прочность, кгс/см 17,4 17,4 о Со 6638 10 Т аблица 2 Показатели Электрод с элект Электрод с элект Экономия, родной массой, из- родной массой, изготовленной по готовленной по прототипу % предмету настоящей заявки Израсходованная длина, мм 1690 1362 Израсходованный вес, кг 3,470 2,637 Упорядник В.Сова Замовлення 637 Техред Державна патентне відомство 254655, ГСП, КиТв-53, Львівська шк, 8 Виробничо-видавничий комбінат "Патент", м, Ужгород, , 101

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the production of carbon mass for self-baking electrodes

Автори англійськоюKashkul Volodymyr Viktorovych, Hrinshpunt Oleksandr Hryhorovych, Dunaiev Heorhii Oleksandrovych, Liuborets Ihor Ivanovych, Isachenko Oleksii Kostiantynovych

Назва патенту російськоюСпособ производства углеродной массы для самообжигающихся электродов

Автори російськоюКашкуль Владимир Викторович, Гриншпунт Александр Григорьевич, Дунаев Георгий Александрович, Люборец Игорь Иванович, Исаченко Алексей Константинович

МПК / Мітки

МПК: C01B 31/02

Мітки: електродів, самовипалювальних, вуглецевої, маси, спосіб, виробництва

Код посилання

<a href="https://ua.patents.su/6-6638-sposib-virobnictva-vuglecevo-masi-dlya-samovipalyuvalnikh-elektrodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва вуглецевої маси для самовипалювальних електродів</a>

Попередній патент: Мастильна композиція

Наступний патент: Спосіб прогнозування загострення супутнього захворювання при активізації основної патології

Випадковий патент: Амортизатор (варіанти)