Спосіб віброобробки деталей

Формула / Реферат

Спосіб віброобробки деталей, який полягає в тому, що у підпружиненому резервуарі циліндричної форми з більшою вертикальною віссю поміщують робоче середовище та оброблювані деталі, резервуару за допомогою інерційного віброзбуджувача надають кругових коливальних рухів у горизонтальній площині, створюючи інтенсивне перемішування вмісту резервуара, у циркуляційних потоках якого мікрорізанням і пружно-пластичним деформуванням проводять обробку, видаляють дефектний шар металу, зменшують шорсткість поверхні деталей і зміцнюють її, який відрізняється тим, що змочене хімічно-активним розчином дрібнодисперсне у вигляді різних шлифпорошків або великодисперсне з розміром гранул 2…30 мм робоче середовище поміщують у пружно змонтований на жорсткій опорі резервуар циліндричної форми з більшою вертикальною віссю, оброблювані деталі базують і закріплюють на розташованих по концентричних колах настановних пальцях багатомісної, жорстко пов'язаною з інерційним віброзбуджувачем, коливальної системи, пружно встановленої на жорсткій опорі з можливістю занурення у робочу зону резервуара і виходу з неї до і після обробки, вал інерційного віброзбуджувача коливальної системи резервуара розташовують поблизу до нижньої частини резервуара у вертикальній площині, перпендикулярній площині його коливань, і через гнучку муфту сполучають з вихідним валом конічного редуктора, кінематично зв'язаного клинопасовою передачею з електродвигуном, вал віброзбуджувача коливальної системи пристрою з деталями розташовують поблизу до верхньої частини резервуара у горизонтальній площині, перпендикулярній площині його коливань, коливальній системі пристрою з деталями за допомогою інерційного віброзбуджувача надають плоских коливальних рухів у вертикальній площині з амплітудою 0,2…3,0 мм і частотою 30…70 Гц, і занурюють коливальну систему з деталями у робоче середовище, що здійснює у резервуарі кругові коливальні рухи у горизонтальній площині з амплітудою 0,2…3,0 мм і частотою 30…70 Гц, забезпечують мікрорізання і пружно-пластичне деформування у процесі віброобробки, керування яким, а також розширення його технологічних можливостей, тобто створення переважних умов для отримання необхідного зняття металу при виконанні певних технологічних операцій, здійснюють за рахунок використання раціональних поєднань амплітудно-частотних параметрів руху коливальних систем, що отримуються при регулюванні дебалансних вантажів інерційних віброзбуджувачів, найменша відстань L між циліндричною робочою поверхнею резервуара і поверхнями оброблюваних деталей для забезпечення нерозривного кругового коливального руху робочого середовища обирається з умови L ³ b, де b - найбільший габаритний розмір оброблюваної деталі, висота Н резервуара приблизно дорівнює 3R (H » 3R), де R - радіус основи резервуара.

Текст

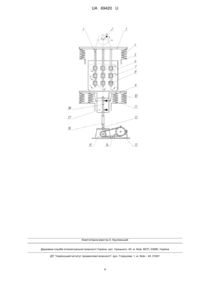

Реферат: UA 69420 U UA 69420 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металообробних галузей промисловості, що використовують технологію віброобробки і відповідне обладнання для оздоблювально-зачищувальних операцій у виготовленні корпусних деталей приводних і розподільних механізмів, а також деталей типу втулок, шківів, котушок, зубчатих коліс, що мають центральні крізні отвори, які можна використовувати як технологічні при базуванні і закріпленні у робочих органах віброверстатів. Відомо спосіб віброобробки деталей, який полягає в тому, що у підпружиненому резервуарі циліндричної форми з більшою вертикальною віссю розміщують робоче середовище і оброблювані деталі, резервуару за допомогою інерційного віброзбуджувача надають кругових коливальних рухів у горизонтальній площині, створюючи інтенсивне перемішування вмісту резервуара, в циркуляційних потоках якого мікрорізанням і пружно-пластичним деформуванням проводять обробку, видаляють дефектний шар металу, зменшують шорсткість поверхні деталей і зміцнюють її [1] - прототип. Не дивлячись на промислове застосування, відомий спосіб віброобробки деталей має ряд технологічних недоліків. Серед них нерівномірність обробки деталей у центральній та периферійній зоні резервуара, а також зниження її інтенсивності по мірі видалення деталей у їх циркуляційному русі від стінки резервуара до його центральної зони, що відбувається за рахунок гасіння силового імпульсу, який передається у глибину вмісту резервуара під час його коливального руху. При цьому продуктивність обробки знижується не менш, ніж на 30 %. Крім того, обробка корпусних деталей, що мають збільшену масу, з їх приміщенням у резервуар «внасип» пов'язана із взаємними зіткненнями рухомих деталей, що приводить до появи технологічного браку у вигляді вм'ятин, забоїн та інших дефектів. Обробка за відомим способом площинних деталей типу диска і шестерень пов'язана з утворенням зведень деталей, злипанням їх у пакети і взаємним перекриттям оброблюваних поверхонь, що спричиняє заклинювання вмісту резервуара і появу до 20 % браку обробки. У основу корисної моделі поставлено задачу удосконалення способу віброобробки деталей шляхом того, що обробку проводять при віброударній енергетичній дії змоченого хімічноактивним розчином дрібнодисперсного у вигляді різних шлифпорошків або великодисперсного з розміром гранул 2...30 мм робочого середовища, формоутворювальні властивості яких, що забезпечують мікрорізання і пружно-пластичне деформування, повною мірою виявляються при рівномірному і стабільному контакті з оброблюваною поверхнею будь-якої складності. Такий характер віброударної дії робочого середовища формується у резервуарі циліндричної форми з більшою вертикальною віссю при створенні у конструкції віброверстата двох, комплексно функціонуючих, коливальних систем резервуара і вільно поміщеного в нього пристосування для базування і закріплення оброблюваних деталей. При цьому вали інерційних віброзбуджувачів коливальних систем конструктивно розташовують поблизу до нижньої і верхньої частин резервуара, а їх осі, як і площини коливань, перпендикулярні один одному, причому вісь віброзбуджувача коливальної системи резервуара співпадає з вертикальною віссю резервуара і перпендикулярна його перерізу у площині коливань. При такому апаратурному оформленні способу віброобробки деталей, який супроводжується перетином вертикальної і горизонтальної площин коливань одночасно діючих коливальних систем, у резервуарі віброверстата формується ускладнений вулканічний характер хвилевого руху гранул робочого середовища та їх потоків, в яких гранули, що здійснюють активне циркуляційне і осцилююче переміщення, набувають можливості повнішого проникання до малодоступних місць поверхні оброблюваних деталей, виникають значні вібраційні прискорення і зростають віброударні навантаження на поверхні деталей, що приводить до інтенсивного зняття металу і високої продуктивності обробки, керування процесом якої для досягнення необхідного технологічного результату здійснюється при використанні раціональних поєднань значень амплітудно-частотних параметрів руху коливальних систем, що отримуються при регулюванні дебалансних вантажів їх інерційних віброзбуджувачів. Поставлена задача досягається тим, що у способі віброобробки деталей, який полягає в тому, що у підпружинений резервуар циліндричної форми з більшою вертикальною віссю поміщують робоче середовище та оброблювані деталі, резервуара за допомогою інерційного віброзбуджувача надають кругових коливальних рухів у горизонтальній площині, створюючи інтенсивне перемішування вмісту резервуара, у циркуляційних потоках якого мікрорізанням і пружно-пластичним деформуванням проводять обробку, видаляють дефектний шар металу, зменшують шорсткість поверхні деталей і зміцнюють її, відповідно до корисної моделі, змочене хімічно-активним розчином, дрібнодисперсне у вигляді різних шлифпорошків або великодисперсне з розміром гранул 2...30 мм робоче середовище поміщують у пружно змонтований на жорсткій опорі резервуар циліндричної форми з більшою вертикальною віссю, оброблювані деталі базують і закріплюють на розташованих по концентричних колах 1 UA 69420 U 5 10 15 20 25 30 35 40 45 50 55 настановних пальцях багатомісної, жорстко сполученої з інерційним віброзбуджувачем, коливальної системи, пружно встановленої на жорсткій опорі з можливістю занурення у робочу зону резервуара і виходу з неї до і після обробки, вал інерційного віброзбуджувача коливальної системи резервуара розташовують поблизу до нижньої частини резервуара у вертикальній площині, перпендикулярній площині його коливань, і через гнучку муфту сполучають з вихідним валом конічного редуктора кінематично зв'язаного клинопасовою передачею з електродвигуном, вал віброзбуджувача коливальної системи пристрою з деталями розташовують поблизу до верхньої частини резервуара у горизонтальній площині, перпендикулярній площині його коливань, коливальній системі пристрою з деталями за допомогою інерційного віброзбуджувача надають плоских коливальних рухів у вертикальній площині з амплітудою 0,2...3,0 мм і частотою 30...70 Гц та занурюють коливальну систему з деталями у робоче середовище, що здійснює у резервуарі кругові коливальні рухи у горизонтальній площині з амплітудою 0,2...3,0 мм і частотою 30...70 Гц, забезпечують мікрорізання і пружно-пластичне деформування процесу віброобробки, керування яким, а також розширення його технологічних можливостей, тобто створення переважних умов для отримання необхідного зняття металу і шорсткості поверхні при виконанні певних технологічних операцій, здійснюють за рахунок використання раціональних поєднань амплітудно-частотних параметрів руху коливальних систем, що отримуються при регулюванні дебалансних вантажів інерційних віброзбуджувачів, найменша відстань L між циліндровою робочою поверхнею резервуара і поверхнями оброблюваних деталей для забезпечення нерозривного кругового коливального руху робочого середовища обирається з умови L b, де b - найбільший габаритний розмір оброблюваної деталі, висота Н резервуара приблизно дорівнює 3R (H 3R), де R - радіус основи резервуара. Суть корисної моделі пояснюється кресленням, де наведено пристрій для реалізації способу віброобробки деталей. Спосіб здійснюється таким чином: оброблювані деталі 8 базують і закріплюють на розташованих по концентричних колах настановних пальцях 1 коливальної системи 3, змонтованої на жорсткій опорі 5 за допомогою пружної підвіски 4. Спочатку вмикають віброзбуджувач 17 коливальної системи 9, потім вмикають віброзбуджувач 2 коливальної системи 3, яку спільно з деталями 8 поміщують у робочу зону резервуара 6 встановленого на основі 11 за допомогою пружної підвіски 10 і заповненого робочим середовищем 7, яке отримує у горизонтальній площині кругові коливальні рухи від віброзбуджувача 17, жорстко сполученого з резервуаром 6 у коливальну систему 9. Обертальний рух від електродвигуна 13 через клинопасову передачу 14 передається до конічного редуктора 15, вал 12 якого через гнучку муфту 16 сполучається з валом 18 віброзбуджувача 17. В результаті комплексного використання підвищеної енергії вібраційної дії коливальних систем 3 і 9, здійснюваного у горизонтальній і вертикальній площинах, проводять обробку, видаляють дефектний шар металу і його оксидів, досягають необхідну шорсткість поверхні, проводять її зміцнення. Приклад. Виконували операцію видалення задирок та скруглення гострих крайок, отриманих на заготівках деталей кришок малогабаритних електродвигунів після попередньої обробки на металорізальних верстатах. Товщина задирок у основі складала 0,15...0,18 мм. Матеріал заготівок - алюмінієвий сплав АЛ-7 ГОСТ 1583-93. Метод отримання заготівок оброблюваних деталей - відливка у кокіль. Форма складна, утворена сполученнями циліндричних і криволінійних поверхонь. Мають місце глухі і крізні отвори різного діаметру, зокрема крізне центральне, а також ніші і ступінчасті переходи елементів поверхні. Розміри заготівок 10040 мм. Початкова шорсткість поверхні Ra = 2,5 мкм. Оздоблювально-зачищувальна обробка проводилась на віброверстаті з циліндричним резервуаром, об'єм якого дозволяв розмістити на пристрої з автономним коливальним рухом 60 деталей. Як робоче середовище використовувалися скляні кулі типу «бісер» діаметром 1,8...2,0 мм. Як рідкий компонент у резервуар додавався хімічно-активний розчин на лужній основі. Режими руху коливальної системи резервуара: амплітуда 1,5...1,7 мм; частота 50 Гц. Режими руху коливальної системи пристрою з деталями: амплітуда 1,0...1,2 мм; частота 50 Гц. Машинний час обробки 35 хвилин. Дефекти поверхні видалені повністю, досягнута необхідна шорсткість поверхні при природному відтінку металу. Сортувальний контроль якості обробки появу браку не встановив. Джерело інформації: 1. Бабичев А. П. Вибрационные станки для обработки деталей / А. П. Бабичев, В. Б. Трунин, Ю. М. Самодумский, В. П. Устинов. - М: Машиностроение, 1984. - 168 с. 2 UA 69420 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 30 35 Спосіб віброобробки деталей, який полягає в тому, що у підпружиненому резервуарі циліндричної форми з більшою вертикальною віссю поміщують робоче середовище та оброблювані деталі, резервуару за допомогою інерційного віброзбуджувача надають кругових коливальних рухів у горизонтальній площині, створюючи інтенсивне перемішування вмісту резервуара, у циркуляційних потоках якого мікрорізанням і пружно-пластичним деформуванням проводять обробку, видаляють дефектний шар металу, зменшують шорсткість поверхні деталей і зміцнюють її, який відрізняється тим, що змочене хімічно-активним розчином дрібнодисперсне у вигляді різних шлифпорошків або великодисперсне з розміром гранул 2…30 мм робоче середовище поміщують у пружно змонтований на жорсткій опорі резервуар циліндричної форми з більшою вертикальною віссю, оброблювані деталі базують і закріплюють на розташованих по концентричних колах настановних пальцях багатомісної, жорстко пов'язаною з інерційним віброзбуджувачем, коливальної системи, пружно встановленої на жорсткій опорі з можливістю занурення у робочу зону резервуара і виходу з неї до і після обробки, вал інерційного віброзбуджувача коливальної системи резервуара розташовують поблизу до нижньої частини резервуара у вертикальній площині, перпендикулярній площині його коливань, і через гнучку муфту сполучають з вихідним валом конічного редуктора, кінематично зв'язаного клинопасовою передачею з електродвигуном, вал віброзбуджувача коливальної системи пристрою з деталями розташовують поблизу до верхньої частини резервуара у горизонтальній площині, перпендикулярній площині його коливань, коливальній системі пристрою з деталями за допомогою інерційного віброзбуджувача надають плоских коливальних рухів у вертикальній площині з амплітудою 0,2…3,0 мм і частотою 30…70 Гц, і занурюють коливальну систему з деталями у робоче середовище, що здійснює у резервуарі кругові коливальні рухи у горизонтальній площині з амплітудою 0,2…3,0 мм і частотою 30…70 Гц, забезпечують мікрорізання і пружно-пластичне деформування у процесі віброобробки, керування яким, а також розширення його технологічних можливостей, тобто створення переважних умов для отримання необхідного зняття металу при виконанні певних технологічних операцій, здійснюють за рахунок використання раціональних поєднань амплітудно-частотних параметрів руху коливальних систем, що отримуються при регулюванні дебалансних вантажів інерційних віброзбуджувачів, найменша відстань L між циліндричною робочою поверхнею резервуара і поверхнями оброблюваних деталей для забезпечення нерозривного кругового коливального руху робочого середовища обирається з умови L b, де b - найбільший габаритний розмір оброблюваної деталі, висота Н резервуара приблизно дорівнює 3R (H 3R), де R - радіус основи резервуара. 3 UA 69420 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod vibration processing parts

Автори англійськоюMitsyk Andrii Volodymyrovych

Назва патенту російськоюСпособ виброобработки деталей

Автори російськоюМицык Андрей Владимирович

МПК / Мітки

МПК: B24B 31/06

Мітки: деталей, спосіб, віброобробки

Код посилання

<a href="https://ua.patents.su/6-69420-sposib-vibroobrobki-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб віброобробки деталей</a>

Попередній патент: Спосіб вирощування озимої пшениці для посушливих умов степу

Наступний патент: Спосіб віброобробки деталей

Випадковий патент: Спосіб отримання високопористої штукатурки вкладанням високорухливої розчинної суміші в опалубку